Jednym z rozwiązań pozwalających na nadanie powierzchni określonych cech geometrycznych jest teksturowanie, tj. usuwanie materiału wskutek ukierunkowanego, kontrolowanego i sterowanego oddziaływania skoncentrowanej wiązki lasera.

Jerzy Józwik, Łukasz Jęcek, Marcin Wieczorek, Marek Czwarnowski

Podczas procesu teksturowania dochodzi do termicznego topnienia i parowania. W sytuacji niedostatecznej gęstości powierzchniowej energii następuje stosunkowo wolniejsze podnoszenie wartości temperatury materiału i osłabnie wiązań pod wpływem drgań termicznych, które może doprowadzić do cieplnego topnienia i odparowania materiału. Wielkość strefy wpływu ciepła uwarunkowana jest długością trwania impulsów laserowych co wpływa na jakość mikroobróbki.

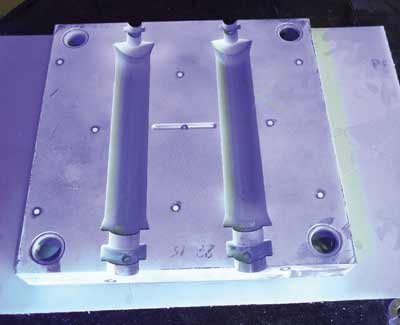

Rys. 1 Obiekt badań: fragment formy wtryskowej do wytwarzania rękojeści sprzętu sportowego

Obróbka impulsami długimi pozostawia wyraźne ślady przetopienia i zmiany strukturalne, jak i wizualne powierzchni, na skutek oddziaływania ciepła. Natomiast ablacja wywoływana impulsami pikosekundowymi i femtosekundowymi jest nazywana ablacją zimną, która nie wywołuje w materiale istotnej strefy wpływu ciepła [1-6]. Teksturowanie laserowe pozwala na zwiększenie trwałości par kinematycznych, zwiększenie wydajności i sprawności oraz jakości połączeń ruchowych [6].

Nadrzędnym celem tworzenia tekstury powierzchniowej jest redukcja oporów tarcia oraz zużycia współpracujących części. Procesy obróbkowe teksturowania powierzchni wykorzystywane są także w celu nadania specyficznych walorów użytkowych i estetycznych powierzchni. Ma ono zastosowanie miedzy innymi w motoryzacji, przetwórstwie polimerów, medycynie (np. matryce i formy kokpitów samochodów, rękojeści sprzętu sportowego, specjalistyczne elementy medyczne, itp.). Dzięki rozwojowi technologii wykorzystujących skoncentrowany strumień energii – wiązka laserowa (fala elektromagnetyczna wykazująca spójność zarówno czasową jak i przestrzenną, pozwalającą na uzyskiwanie wysokiej koncentracji energii zarówno pod względem obszaru jak i czasu oddziaływania na materiale obrabianym), która w powiązaniu z możliwościami kinematycznymi wieloosiowych obrabiarek sterowanych numerycznie CNC oraz programów komputerowego wspomagania projektowania technologii obróbki, stwarza ogromne możliwości tworzenia topografii powierzchni wytwarzanych części. Można zaryzykować stwierdzenie, że teksturowanie powierzchni pozwoli na zastąpienie stosowanego dotychczas procesu skrobania, wykorzystywanego między innymi przez wiele firm produkujących obrabiarki (i nie tylko) do konstytuowania geometrii powierzchni prowadnic. Obróbka laserowa, często nazywana w literaturze mikroobróbką laserową, staje się coraz bardziej popularna i – co ważniejsze – coraz bardziej dostępna dla użytkowników. Dzieje się tak między innymi dlatego, że firmy obrabiarkowe coraz częściej oferują w swojej ofercie handlowej maszyny z zaimplementowaną technologią mikroobróbki laserowej, czego nie należy mylić z cieciem laserowym. Dzięki sterowaniu topografią powierzchni uzyskiwaną w wyniku oddziaływania lasera możliwa jest praca przy wyższych prędkościach ślizgania i naciskach, niż ma to miejsce przy użyciu elementów bez tekstury. Z analizy literatury wynika również, że również, że proces teksturowanie powierzchni zwiększa odporność na zacieranie, w tym także przy zużywaniu poprzez tzw. fretting.

cały artykuł dostępny jest w wydaniu 7/8 (94/95) lipiec/sierpień 2015