Punktowe zgrzewanie rezystancyjne (oporowe) jest jednym z ważniejszych procesów łączenia, stosowanym przy wytwarzaniu konstrukcji z cienkich blach różnych materiałów. Obecnie głównym użytkownikiem tej technologii jest przemysł motoryzacyjny. Szacuje się, że w polskim przemyśle samochodowym przy wytwarzaniu karoserii samochodów osobowych i dostawczych rocznie wykonuje się ponad 1,8 miliarda zgrzein, głównie punktowych, a w jednym pojeździe samochodowym występuje ich zwykle 4000-6000 [1]. O znaczeniu przemysłowym technologii zgrzewania rezystancyjnego decyduje także możliwość łączenia materiałów konstrukcyjnych pokrytych różnymi powłokami, przy zachowaniu dobrej jakości tworzonego połączenia.

Justyna Wendland, Jacek Borowski, Szymon Szkudelski

Kształt elektrod i stosowana obróbka ubytkowa powoduje, że w niektórych przypadkach ponad 50% materiału wsadowego jest przerabiana na wióry, jednak czynnikiem zniechęcającym do zmiany technologii na obróbkę plastyczną jest wysoki koszt narzędzi i przyrządów do ich kształtowania.

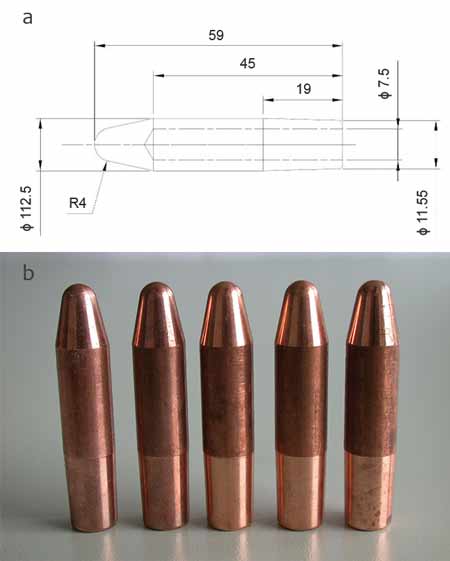

Rys. 1 Elektrody do zgrzewania punktowego: a) wymagania techniczne, b) widok nowych elektrod

Problem ten można rozwiązać poprzez zastosowanie uniwersalnego przyrządu z wymiennymi wkładkami, co pozwoliłoby na obniżenie ceny oprzyrządowania i oszczędność materiału.

Wymagania, jakie stawia się elektrodom do zgrzewania, to przede wszystkim [2]:

- wysoka granica plastyczności, gdyż przenoszą one duże momenty zginające, bez trwałych odkształceń (zwłaszcza elektrody zakrzywione),

- wysoka twardość i odporność na ścieranie w temperaturze pracy (około 400 oC),

- dobra przewodność elektryczna,

- dobra szczelność wodna stożka mocującego,

- prawidłowe wymiary, zwłaszcza odległość części roboczej od bazy – uchwytów mocujących.

Celem prezentowanych badań było opracowanie technologii kształtowania plastycznego elektrod do punktowego zgrzewania oporowego, dotychczas wytwarzanych głównie obróbką skrawaniem. W pracy przeprowadzono analizę numeryczną procesu wyciskania elektrod. Zastosowanie metod MES jest standardową procedurą przy projektowaniu procesów obróbki plastycznej, ponieważ modele numeryczne pozwalają na określenie możliwości kształtowania wytypowanych detali w ustalonej liczbie zabiegów, dobór kształtu narzędzi oraz określenie wartości siły i naprężeń działających na narzędzia, co pozwala na opracowanie założeń technologicznych procesu produkcyjnego.

cały artykuł dostępny jest w wydaniu 5 (104) maj 2016