Tradycyjne technologie spiekania proszków metali mogą niebawem odejść do lamusa. Wszystko za sprawą nowej techniki PPC (Pulse Plasma Compaction), która zachwyciła już wymagający japoński rynek. Innowacyjne urządzenie, wykorzystujące technologie proszkową, przeznaczone jest do wytwarzania szerokiej gamy materiałów o unikalnych cechach, stosowanych w wielu dziedzinach gospodarki. W porównaniu do tradycyjnych technik – metoda ta jest szybka i efektywna. Inżynierowie, wychodząc naprzeciw oczekiwaniom odbiorców, postawili także na obniżenie kosztów procesu oraz czasu spiekania.

Joanna Wachowicz, Marcin Rosiński

Konwencjonalna (tradycyjna) technologia spiekania

Spiekanie jest jednym z podstawowych procesów technologicznych stosowanych w metalurgii proszków. Technologia spiekania polega na przekształceniu sprasowanego proszku w lity materiał, czemu towarzyszy między innymi skurcz, co uznaje się za makroskopowy dowód zmian zachodzących w materiale.

Tradycyjnie, w pierwszym etapie, proszek przeznaczony do spiekania poddaje się prasowaniu. Proces prasowania proszku realizowany jest w zestawie: matryca-stempel, który poddawany jest jednoosiowemu naciskowi. Zadane ciśnienie prasowania powoduje znaczne zbliżenie poszczególnych ziaren proszku i wzajemne przyleganie ich do siebie. Powstała w ten sposób wypraska zostaje następnie wypchnięta z matrycy i poddawana kolejnej operacji technologicznej: spiekaniu. Podstawowymi parametrami procesu spiekania są temperatura, czas, atmosfera spiekania, charakterystyka geometryczna oraz skład chemiczny proszku. Następujący na ogół w wyniku procesu spiekania wzrost gęstości materiału, przyczynia się do zwiększenia własności wytrzymałościowych spiekanego wyrobu.

Konwencjonalnie proszki spieka się w piecach z nagrzewaniem oporowym lub indukcyjnym, w atmosferze redukującej lub obojętnej. Proces spiekania realizuje się zwykle w dwóch etapach. Pierwszym etapem jest spiekanie wstępne. Następnie, kształtki poddaje się obróbce wykańczającej i spiekaniu końcowemu. Czas całego procesu trwa od kilku do kilkunastu godzin.

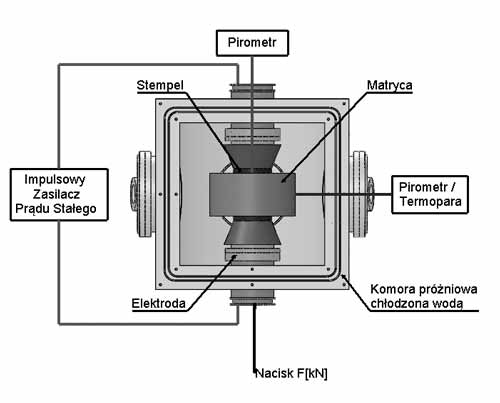

Rys. 1 Schemat metody typu FAST/SPS

Podstawową wadą swobodnego procesu spiekania jest konieczność stosowania wysokiej temperatury, ze względu na uzyskanie ciekłej fazy wiążącej oraz długiego czasu dla uzyskania spieków o pożądanej dużej gęstości. Warunki takie są niekorzystne z punktu widzenia struktury i właściwości materiału. Wpływają one na silny rozrost ziarna w konsolidowanym spieku, a tym samym prowadzą do utraty pożądanych właściwości, np. jak wysoka twardość, odporność na kruche pękanie.

Technologia FAST - szybka i efektywna

W ostatnich latach nastąpił dynamiczny rozwój nowoczesnych technik spiekania, określanych jako ECAS (Electric Current Activated Assisted Sintering). Procesy te polegają na jednoczesnym zastosowaniu prądu elektrycznego oraz nacisku w procesie konsolidacji materiałów. Wzrost liczby patentów w ciągu ostatnich lat, związanych z technologiami typu ECAS, świadczy o szybkim rozprzestrzenianiu się tych technologii, zarówno w środowisku naukowym, jak i sektorze przemysłowym. Duże zainteresowanie nimi spowodowane jest szerokim spektrum zastosowań. Dają one możliwość spiekania: metali, stopów metali oraz kompozytów ceramiczno-metalowych.

W metodach tych proszek przeznaczony do spiekania umieszczany jest w grafitowym zestawie: matryca i dwa stemple, który w momencie przepływu przez niego prądu elektrycznego stanowi swego rodzaju element grzewczy. Zatem szybkość nagrzewania w procesach ECAS zależy w dużej mierze od geometrii zestawu do spiekania, jego właściwości cieplnych i elektrycznych oraz możliwości zasilacza elektrycznego.

Spośród technik ECAS najpowszechniej stosowaną metodą jest FAST/SPS (Field Assisted Sintering Technology/Spark Plasma Sintering), której schemat przedstawia rysunek 1. Proces SPS odbywa się z wykorzystaniem wyładowań elektrycznych prądu o wysokim natężeniu, jednak o małym napięciu (rzędu kilku woltów). Parametry prądowe mogą być stałe podczas całego cyklu lub można je zmieniać. Proszek nagrzewany jest ciepłem Joule’a, wydzielanym podczas przepływu impulsów prądu przez matrycę i spiekany proszek. Technika SPS umożliwia uzyskanie materiału o porowatości mniejszej niż 1%. Metoda SPS, w odróżnieniu od konwencjonalnego spiekania, daje możliwość nagrzewania materiału z dużą szybkością, rzędu ok. 500 °C/min. Spiekane w ten sposób materiały charakteryzują się wysoką gęstością względną oraz dobrymi właściwościami fizycznymi i mechanicznymi. Istotnym jest, że proces spiekania SPS nie zmienia mikrostruktury i znacząco ogranicza rozrost ziaren w spieku.

Liczne opracowania wskazują przede wszystkim na korzyści płynące z zastosowania metody FAST/SPS w odniesieniu do cech otrzymywanych materiałów oraz kosztów ich wytwarzania. Spektrum stosowania metody FAST/SPS jest bardzo szerokie.

PPC (Pulse Plasma Compaction) – najnowocześniejsza technika spiekania

Pomimo niewątpliwych zalet metody FAST/SPS, które przekładają się na możliwość otrzymywania nowych materiałów, nadal dużym wyzwaniem dla konstruktorów jest opracowanie takiej technologii, która umożliwi otrzymywanie zaawansowanych technologicznie materiałów narzędziowych, np.: kompozytów z dodatkiem cząstek diamentu, których wytwarzanie nie jest technicznie możliwe przy wykorzystaniu metody SPS. Diament jest jedną z odmian alotropowych węgla, charakteryzującą się bardzo wysoką twardością oraz odpornością na zużycie ścierne, jednak łatwo i szybko ulega on przemianie w miękki grafit. Dotychczas materiały spiekane z wykorzystaniem diamentu otrzymuje się za pomocą bardzo kosztownych i czasochłonnych technik, wykorzystujących bardzo wysokie ciśnienie rzędu 5-8 GPa oraz wysoką temperaturę 1500-2000 °C.

Powstaje więc zapotrzebowanie na opracowanie niezawodnych, efektywnych, szybkich metod wytwarzania innowacyjnych materiałów. W polskiej firmie GeniCore opracowano oraz z powodzeniem wdrożono m.in. na wymagający, japoński rynek urządzenie PPC (Pulse Plasma Compaction), umożliwiające w krótkim czasie wytwarzanie materiałów z wykorzystaniem diamentu, bez utraty jego unikalnych właściwości (Rys. 2).

Rys. 2 Urządzenie do spiekania zaawansowanych materiałów PPC

We wdrożonej metodzie PPC wykorzystano autorski, bardzo efektywny sposób nagrzewania, korzystniejszy, w porównaniu do urządzeń typu SPS dostępnych na rynku. Taki charakterystyczny sposób nagrzewania realizowany jest przy wykorzystaniu cyklicznie powtarzanych impulsów elektrycznych, kierowanych na proszek przeznaczony do spiekania, umieszczany w grafitowym zestawie. W urządzeniu PPC zastosowano unikatowe rozwiązanie GeniCore: wielkoprądowy klucz elektroniczny, który umożliwia formowanie impulsów o czasach trwania rzędu kilkuset mikrosekund i regulowanym natężeniu prądu, już od kilku kiloamperów.

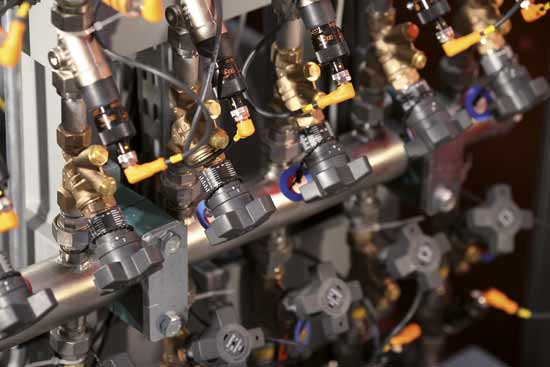

Rys. 3 Układ kontroli przepływu i temperatury cieczy chłodzącej w obiegu zamkniętym urządzenia PPC

Dzięki charakterystycznym impulsom prądu, spiekany proszek nagrzewany jest z bardzo dużą szybkością. Dlatego cały proces produkcyjny, prowadzący do otrzymania gotowego wyrobu, trwa do kilkunastu minut, gdzie w przypadku stosowania tradycyjnych sposobów spiekania jest to proces kilkunastogodzinny. Spiekane w krótkim czasie materiały często charakteryzują się lepszymi właściwościami niż te, otrzymywane tradycyjnymi, czasochłonnymi metodami.

Aplikacje PPC

Urządzenie PPC umożliwia spiekanie szerokiej gamy materiałów. Za pomocą tej metody możliwe jest otrzymywanie nowych, zaawansowanych technologicznie szerokich grup materiałów, wykorzystywanych w wielu gałęziach przemysłu: medycyna, lotnictwo, motoryzacja, przemysł narzędziowy i in.

Wśród szerokiej grupy materiałów, które można uzyskiwać techniką PPC są materiały narzędziowe. Do tej grupy należą nie tylko powszechnie stosowane węgliki, ale także innowacyjne kompozyty, zawierające cząstki materiałów supertwardych: diamentu, azotku boru (c-BN). Materiały takie posiadają unikatowe właściwości. Nowe ostrza kompozytowe charakteryzują się bardzo wysoką twardością i odpornością na zużycie ścierne, w końcówkach frezów skrawających. Ponadto, materiały takie mają dobrą udarność, tak ważną w procesie skrawania. Kombinacja tych parametrów pozwala uzyskać bardzo wysokie trwałości narzędzi, nieosiągalne dla dotychczas stosowanych węglików spiekanych.

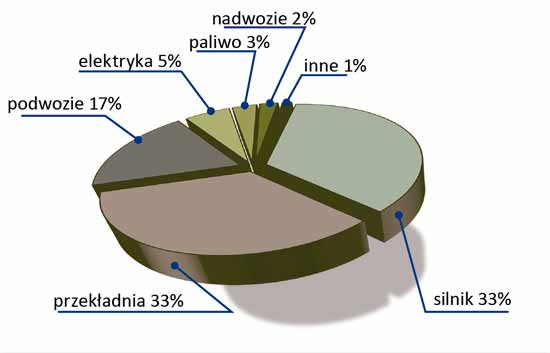

Jednym z głównych odbiorców elementów konstrukcyjnych wytwarzanych metodami metalurgii proszków jest sektor motoryzacyjny. Średnia zależność tego sektora od przemysłu metalurgii proszków w skali światowej kształtuje się obecnie w granicach 75-80%. Udział elementów wykonanych metalurgią proszków w samochodach osobowych jest dość zróżnicowany, co przedstawiono na rysunku 4.

Rys. 4 Przykład zastosowań metalurgii proszków w japońskim przemyśle motoryzacyjnym

Metoda PPC może być stosowana do produkcji m.in. klocków i tarcz hamulcowych, czy też do wytwarzania targetów do procesów inżynierii powierzchni. Charakterystyczny sposób nagrzewania materiału oraz precyzyjny pomiar i rejestrowanie wszystkich parametrów procesu (czas, temperatura, ciśnienie w komorze, ciśnienie prasowania), pozwalają na równomierne spiekanie materiału w całej objętości, co zapewnia jednakową gęstość i właściwości wyrobu, zastępując jednocześnie drogie metody typu HP (Hot Pressing) i HIP (Hot Isostatic Pressing). Dzięki temu, na całej powierzchni materiału zachodzą równomierne reakcje, a każdy element jest tej samej jakości.

Dzięki technologii PPC, zarówno przemysł, jak i sektor badawczy zyskują perspektywę wytwarzania materiałów nowej generacji, a rynek urządzeń do spiekania może stać się bardziej dostępnym i powszechnym, szczególnie dla sektora przemysłowego.

dr inż. Joanna Wachowicz

dr inż. Marcin Rosiński

GeniCore Sp. z o.o.

artykuł pochodzi z wydania 11 (110) listopad 2016