Aplikacja GDE oferuje wiele narzędzi wspomagających proces takiej rekonstrukcji, bazujący na technologii subdivision surface modeling (patrz środowisko Imagine and Shape). W szczególności chciałbym zwrócić uwagę Czytelnika na dwa z nich (Rys. 22):

- IMA-Tube Drawing – polecenie, które na istniejącej powierzchni lub bryle pozwala zdefiniować powierzchnię typu tuba dla zadanego przekroju (okrąg, elipsa, kwadrat lub prostokąt). Wydawałoby się, że to nic specjalnego, ale te przekroje są definiowane na płaszczyznach prostopadłych do ekranu za pomocą ręcznie szkicowanych i automatycznie prostowanych linii.

- IMA-Strip Drawing – polecenie, które na istniejącej siatce, powierzchni lub bryle pozwala zdefiniować kolejne płaty powierzchni swobodnej z zachowaniem ciągłości pomiędzy tymi płatami.

Rys. 22

Położenie wierzchołków sieci kontrolnej takiej powierzchni może być dowolnie modyfikowane, a kształt definiowanej powierzchni jest automatycznie odświeżany.

Wymienione wyżej polecenia, a także IMA-Modification czy IMA-Symmetry pozwalają wykonać rekonstrukcję dowolnej powierzchni w ciągu minut lub godzin, a nie dni.

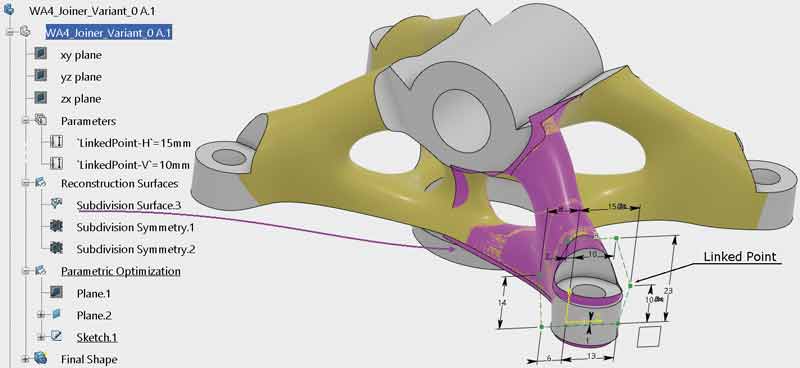

Jeśli model części jest symetryczny, to wystarczy wykonać rekonstrukcję powierzchni finalnej na fragmencie bryły (Rys. 23).

Rys. 23

Różnica pomiędzy powierzchnią koncepcyjną a finalną jest ewidentna: powierzchnia Subdivision Surface.3 jest gładka i ma mniej płatów elementarnych (tylko 59 w porównaniu z 1446 dla powierzchni koncepcyjnej).

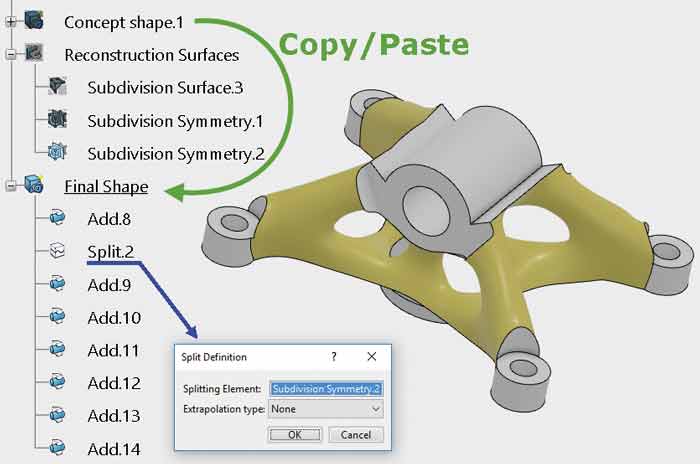

Aby zintegrować zrekonstruowaną powierzchnię z modelem bryłowym należy wykonać operacje symetrii (koniecznie za pomocą polecenia IMA-Symmetry, bo rezultat tego polecenia gwarantuje ciągłość G2 powierzchni podstawowej i jej symetrycznej kopii). Następnie wykonujemy kopię bryły Concept shape.1 (tu: Final Shape na rysunku 24) i modyfikujemy dane wejściowe polecenia Split.2 (zamiana Join.1 na Subdivision Symmetry.2). Aż tyle i tylko tyle – optymalny model bryłowy jest prawie gotowy.

Rys. 24

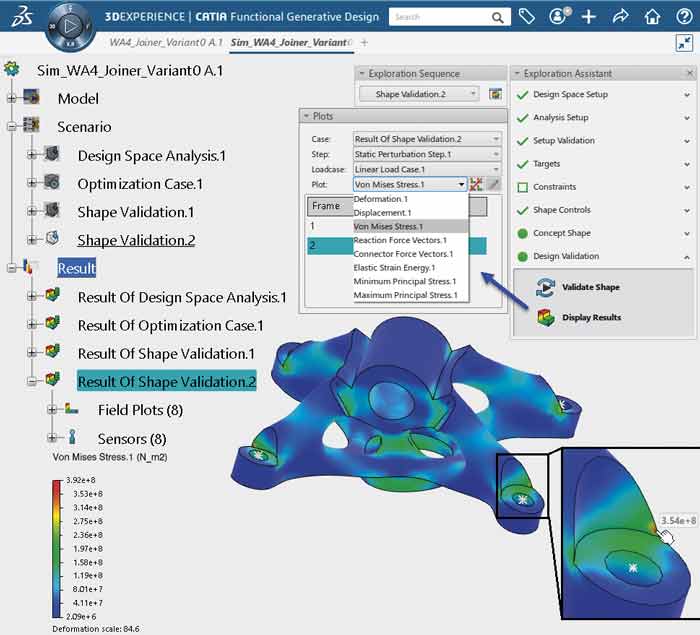

W ostatnim kroku gotowy model bryłowy sprawdzamy pod kątem wytrzymałości i odkształceń, czyli ponownie wykonujemy polecenie Validate Shape, ale tym razem dla bryły Final Shape (Rys. 25). Obciążenia oraz warunki brzegowe pozostają takie, jak zdefiniowane w definicji zadania optymalizacyjnego – wystarczy wskazać nową geometrię, uruchomić obliczenia i poczekać na wizualizację wyników.

Rys. 25

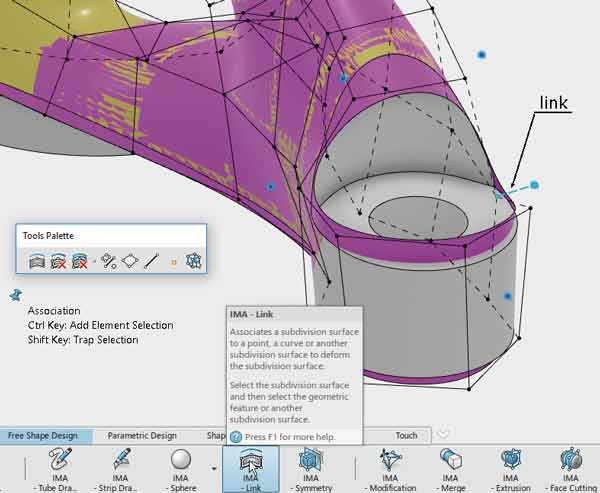

Gdyby jednak okazało się, że konieczna jest jeszcze „drobna” modyfikacja geometrii (na przykład dlatego, że naprężenia maksymalne są za duże), to można ją wykonać za pomocą polecenia IMA-Modification (dostępnym w aplikacji Functional Generative Design) lub zdefiniować zadanie optymalizacji parametrycznej w aplikacji Design Optimization. To aplikacja, która jest odpowiednikiem środowiska Product Engineering Optimizer w systemie CATIA V5. Przed zastosowaniem optymalizacji parametrycznej należy przygotować dodatkowe elementy geometryczne (punkty, linie, krzywe lub powierzchnie), które w kolejnym kroku zostaną powiązane z punktami kontrolnymi powierzchni deformowanej (tu: Subdivision Surface.3). Na przykład, jeśli dla współrzędnych punktu oznaczonego jako Linked Point na rysunku 26 zdefiniujemy relacje równości z parametrami LinkedPoint-H i LinkedPoint-V, a następnie zwiążemy ten punkt z punktem kontrolnym powierzchni Subdivision Surface.3 (polecenie IMA – Link na rysunku 27), to każda zmiana wartości tych parametrów wpłynie na zmianę kształtu powierzchni (w pobliżu powiązanego punktu kontrolnego) i w konsekwencji także zmieni rozkład naprężeń i odkształceń modelu finalnego.

Rys. 26

Rys. 27

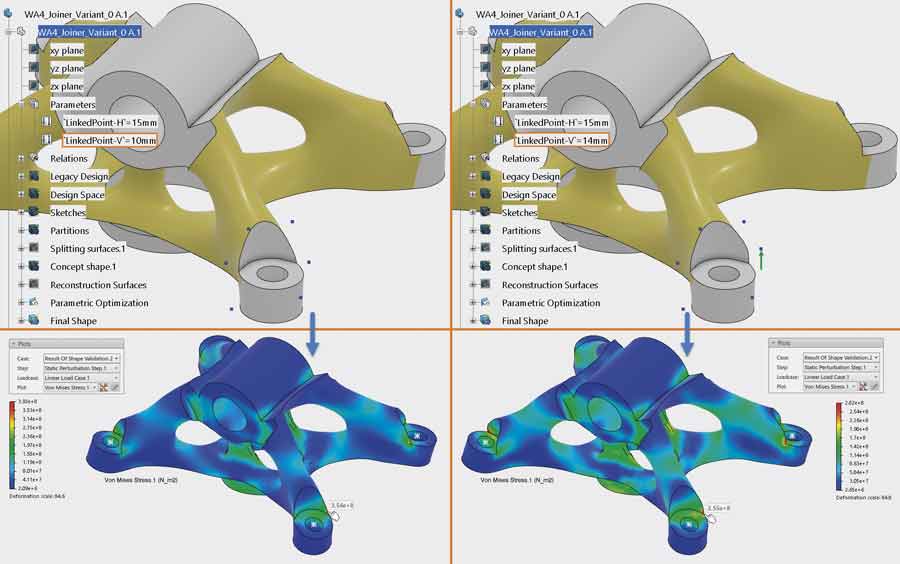

Modyfikacje wartości parametrów LinkedPoint-H i LinkedPoint-V mogą być wykonane „ręcznie” lub automatycznie po zdefiniowaniu zadania optymalizacyjnego w aplikacji Design Optimization. Szczegóły pominę, bo zastosowanie tej aplikacji nie różni się zasadniczo od jej odpowiednika w CATII V5. Istotne jest to, że po niewielkich modyfikacjach można osiągnąć znaczącą redukcję wartości naprężeń (tu: z 3,92e8 MPa na 2,82e8 MPa – Rys. 28).

Rys. 28

Oczywiście sprawdzenie poziomu naprężeń i odkształceń powinno być wykonane dla wszystkich zdefiniowanych przypadków obciążeń, czyli w tym przypadku nie tylko dla Linear Load Case.1, ale także dla Linear Load Case.2 i Linear Load Case.3.

Czy taki sposób definiowania geometrii projektowanych części jest interesujący, bardziej wydajny i oferujący znacznie więcej niż tradycyjne metody projektowania i weryfikacji konstrukcji? Moim zdaniem tak, bo GDE wspomaga definiowanie i weryfikację komponentów o niekonwencjonalnych kształtach, które w konsekwencji pozwalają uzyskać znaczące oszczędności materiałowe. Trzeba jednak pamiętać, że rezultat procesu wspomaganego przez tę aplikację jest w dużej mierze zależny od specyfikacji materiału, z którego projektowana część ma być wykonana. Materiały stosowane w „klasycznych” metodach wytwarzania są znane od lat, a ich parametry, przetestowane w wielu zastosowaniach produkcyjnych, nie zmieniają się znacząco w procesie produkcji. W przypadku druku 3D materiał wejściowy (zwykle sproszkowany) ma parametry inne niż materiał części po wykonaniu. Można powiedzieć, że parametry materiałowe drukowanej części są definiowane w procesie jej wytwarzania (temperatura, rodzaj procesu, strategia ruchu lasera, itp.). Z tego powodu kalibracja materiału, czyli iteracyjny proces definiowania specyfikacji materiałowej i weryfikacja tych parametrów po zakończeniu druku 3D, oraz symulacja i optymalizacja samego procesu drukowania 3D są niezbędne. To jednak jest temat na kolejny artykuł.

Andrzej Wełyczko

artykuł pochodzi z wydania 9 (120) wrzesień 2017

Czytaj także:

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec