Kontynuując temat z marcowego wydania „Projektowania i Konstrukcji Inżynierskich” spróbujmy rozwinąć zagadnienie symulacji łączenia rury z obejmą – rozbudowując ją o dodatkowe elementy. Tym razem większy nacisk położymy nie na manualną stronę przygotowania analizy lecz na jej część „teoretyczną”. W zasadzie nasze rozważania skupią się na dokładniejszym omówieniu sposobu definiowania kontaktu w programie Abaqus/Standard i wpływie wyboru parametrów kontaktu na wyniki symulacji.

Antoni Skrobol

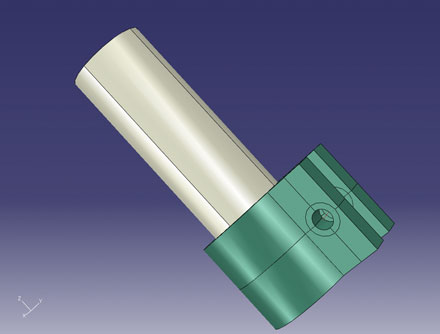

Jako przykład wykorzystany został opisany już model MES służący do symulacji procesu ściskania rury za pomocą obejmy skręcanej śrubą. Model składa się z trzech części - rury, obejmy w kształcie rozciętego walca oraz śruby.

Przystępując do zdefiniowania w Abaqus/Standard wzajemnego oddziaływania dwóch części na siebie musimy podjąć decyzję odnośnie:

- rodzaju oddziaływania,

- sposobu doboru powierzchni, dla których ma zachodzić interakcja,

- modelu (rodzaju) kontaktu.

Rodzaj oddziaływania

W dużym uproszczeniu oddziaływanie powierzchni na siebie można podzielić na dwa rodzaje – normalne do powierzchni i styczne do niej.

Oddziaływanie normalne jest domyślnie ustawione jako „hard contact”. Oznacza to, że:

- dwie powierzchnie oddziałują na siebie (są w kontakcie) dopiero wtedy gdy węzły powierzchni „slave” dotykają powierzchni typu „master”;

- nie jest możliwe przenikanie się dwóch powierzchni (ten warunek jest spełniany z pewnymi ograniczeniami zależnymi od przyjętego modelu kontaktu);

- brak jest ograniczeń odnośnie wartości nacisków jakie mogą być przenoszone przez stykające się powierzchnie.

„Hard contact” jest najbardziej popularnym i najczęściej stosowanym rodzajem oddziaływania dwóch powierzchni w kierunku normalnym. Jest oczywiście możliwe zdefiniowanie takiego oddziaływania, w którym jeden (lub kilka) z powyższych warunków nie jest zachowany lub jest spełniony tylko w pewnym zakresie.

Rys. 1 Model rury ściskanej obejmą

Oddziaływanie styczne do powierzchni styku jest domyślnie ustawione na „frictionless” – beztarciowe, choć oczywiście jest możliwe także zdefiniowanie współczynnika tarcia (również z rozróżnieniem tarcia statycznego i kinetycznego). Istnieje również możliwość określenia minimalnej wartości naprężeń stycznych, jakie muszą być osiągnięte zanim nastąpi poślizg, zdefiniowania anizotropii interakcji i wiele innych. Korzystanie z tych bardziej zaawansowanych funkcji powinno być jednak poprzedzone solidnym przygotowaniem teoretycznym inżyniera oraz poparte wynikami badań umożliwiającymi skorelowanie modelu MES przed przystąpieniem do właściwych symulacji.

cały artykuł dostępny jest w wydaniu 4 (31) kwiecień 2010