W artykule przedstawiono wyniki testu porównującego metody Rapid Prototyping stosowane do wdrażania produkcji wyprasek o niewielkich wymiarach.

Leslie Gordon

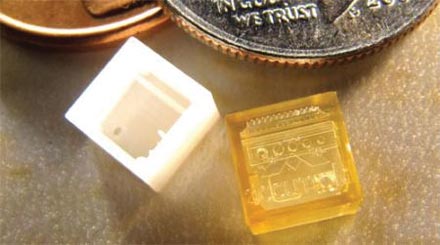

Którą z metod RP powinniśmy zastosować w celu wykonania najbardziej udanego prototypu mikrowypraski? Aby odpowiedzieć na to pytanie zwróciliśmy się do kilku firm specjalizujących się w wykonywaniu modeli metodami szybkiego prototypowania. Zaprojektowany do testów element charakteryzuje się wymiarami i cechami typowymi dla detali stosowanych w medycynie, optyce czy mikroelektronice. A zatem, wymiary zewnętrzne wypraski wynoszą odpowiednio 5x5x3,2 mm. Zawiera ona otwory przelotowe o średnicach 0,25 i 0,50 mm oraz żebra o przekrojach 0,38x0,15 mm i 0,13x0,06 mm, a ponadto 12 soczewek o średnicy 0,25 mm, charakteryzujących się bardzo gładką powierzchnią. Wyniki badań przedstawiamy w dalszej części artykułu.

Stereolitografia (SLA)

wykorzystuje ciekły fotoutwardzalny polimer, który jest naświetlany wiązką promieniowania lasera UV. Promień lasera stopniowo obrysowuje kolejne warstwy tworzonego prototypu, jednocześnie utwardzając polimer i wiążąc go z wcześniej uformowanymi warstwami. Proces ten trwa do momentu, w którym maszyna wykona kompletny model 3D części. Następnie, niewykorzystane tworzywo usuwa się z maszyny, a gotowy prototyp jest wygrzewany promieniowaniem UV. Pozostaje jeszcze wygładzić powierzchnię modelu, która na skutek tworzenia kolejnych warstw polimeru ma strukturę przypominającą schodki.

Możliwości: Dokładność wykonania modelu 0,26 mm. Grubość pojedynczej nałożonej warstwy polimeru wynosi 0,05 mm. Fotopolimer może posłużyć do wykonania prototypów wyprasek z tworzyw o różnych własnościach, np. kopolimeru ABS, polipropylenu czy poliwęglanu. W zależności od tego, jaki materiał polimerowy chcemy imitować, można osiągnąć twardość w skali Shore’a od 45 do 80.

Plusy: Metoda pozwala na szybkie wykonanie prototypu bez konieczności budowy narzędzia (formy). Jest to tani sposób uzyskania niewielkiej ilości sztuk prototypowej części.

Minusy: Ograniczona ilość materiałów oraz kolorów; prototyp ma obniżoną wytrzymałość mechaniczną; brak możliwości spełnienia wszystkich wymagań odnośnie własności mechanicznych oraz dokładności wymiarowej części; w konsekwencji prototyp może nie spełniać funkcji, które przypisał mu jego konstruktor.

Wnioski: SLA nie jest najlepszą metodą budowy prototypów mikrowyprasek.

cały artykuł dostępny jest w wydaniu 7/8 (34/35) lipiec-sierpień 2010

Szybkie prototypowanie mikrowyprasek

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.