Lantek Expert należy do światowej czołówki programów służących do optymalizacji rozkrojów i generowania kodów sterujących maszynami do cięcia blach. Program jest dziełem hiszpańskiej firmy Lantek Sheet Metal Solutions, od ponad 25 lat specjalizującej się w produkcji oprogramowania do sterowania obróbką blach.

Andrzej Jakubek

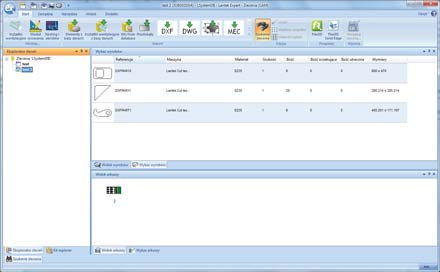

Lantek ma nowoczesny interfejs użytkownika wzorowany na MS Office 2007 (Rys. 1). Ikony są pogrupowane w logiczny sposób, dzięki czemu praca z programem jest prosta i intuicyjna. Interfejs programu jest dostępny w polskiej wersji językowej.

Lantek działa w oparciu o bezpłatną bazę danych MSQL Express. Przechowuje ona dane programu, np. zlecenia, materiały, arkusze blach i odpadów użytkowych, elementy do cięcia itp. Dzięki pracy w sieci komputerowej dane są dostępne dla wszystkich użytkowników programu.

Producent oferuje dwie podstawowe wersje programu, różniące się typami obsługiwanych maszyn. Lantek Expert Cut służy do obsługi maszyn tnących laserem, plazmą, tlenem lub wodą, natomiast Lantek Expert Punch obsługuje wykrawarki mechaniczne.

Program posiada postprocesory do wszystkich dostępnych maszyn do cięcia blach, także polskich producentów. W miarę pojawiania się nowych maszyn kolejne postprocesory są dołączane do istniejącej bazy.

Każdą maszynę można skonfigurować odpowiednio do potrzeb użytkownika, można też zapisać kilka konfiguracji maszyny (Rys. 2). Konfiguracji podlegają takie parametry, jak ustawienia wielu palników, zacisków arkusza blachy, sposobów repozycji arkusza, punktu startowego, strefy roboczej, kolejności i kierunku palenia itp. Lantek obsługuje dodatkowe oprzyrządowanie maszyn – np. podajniki blach, odwracanie arkuszy, głowice fazujące czy różne sposoby znakowania blach.

Konfiguracji podlega także sposób pracy programu, np. generowania rozkrojów, zapisywania arkuszy odpadowych, parametry automatycznego nestingu i obróbki. Ważną rolę w pracy programu pełnią tabele technologiczne i dane zależne od gatunku materiału i grubości blachy. Pozwalają one ustawić parametry wycinania odpowiednie dla określonych warunków cięcia, np. odległości między wycinanymi elementami, parametry arkusza (marginesy), wielkości wpaleń oraz wejść i wyjść, mikromostków, kolejność obróbki itp.

Po wygenerowaniu kodu sterującego program oblicza czasy i koszt obróbki. Konfiguracja obejmuje więc czasy poszczególnych operacji (start maszyny, załadunek i rozładunek arkusza, przebijanie, zmiana technologii, repozycja, przyspieszenia przejazdów itp.) i ich koszty.

cały artykuł dostępny jest w wydaniu 11 (50) Listopad 2011

Lantek Sterowanie cięciem blach

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.