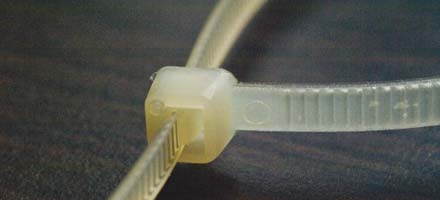

Wypraski wielofunkcyjne z tworzyw sztucznych powstają w wyniku połączenia kilku elementów konstrukcyjnych w jedną całość. Proces ten jest związany z jednoczesnym przejęciem funkcji spełnianych przez łączone razem elementy konstrukcyjne.

Andrzej Zwierzyński

Elementami zwiększającymi możliwości konstruowania wyprasek wielofunkcyjnych są: zawiasy filmowe i przeguby, zatrzaski i zaczepy (zróżnicowane konstrukcyjnie), elementy sprężyste (płaskie i przestrzenne), elementy uszczelniające (zwłaszcza w konstrukcjach zespolonych). Główne zalety konstrukcji wielofunkcyjnych to: większa funkcjonalność, zmniejszenie liczby elementów i uproszczenie konstrukcji, poprawa wytrzymałości i sztywności (zwłaszcza w konstrukcjach zespolonych), poprawa jakości wyrobów (uszczelnienie, izolacja, estetyka, trwałość), możliwość otrzymywania wyrobów w jednym procesie i wyeliminowanie dodatkowych operacji łączenia (uproszczenie lub wyeliminowanie montażu), obniżenie kosztów wytwarzania, skrócenie cyklu produkcyjnego wyrobów, zmniejszenie ciężaru produkowanych wyrobów (motoryzacja), uzyskanie nowych funkcji użytkowych (większa funkcjonalność, ergonomiczność, efekt synergii).

Konstrukcja wyprasek

Ze względu na występowanie zwiększonej liczby elementów konstrukcyjnych w wypraskach wielofunkcyjnych należy zwrócić uwagę na następujące zagadnienia:

- przeanalizowanie charakteru występujących obciążeń wypraski i zadbanie o to, aby w miejscach najbardziej obciążonych poszczególne elementy nie osłabiały konstrukcji (także pod kątem występowania linii łączenia podczas wtryskiwania);

- unikanie występowania dużych obciążeń o charakterze ciągłym (powodujących powstawanie naprężeń zbliżonych do dopuszczalnych), ponieważ powodują one pełzanie materiału i trwałe deformacje (obciążenia takie mogą mieć jedynie charakter chwilowy);

- zapewnienie, o ile to możliwe, jak najbardziej równomiernych przekrojów (właściwy dobór wielkości porzecznych przekrojów, zwłaszcza odkształcanych sprężyście podczas użytkowania);

- zadbanie o właściwe proporcje grubości ścianek do długości drogi płynięcia (zbyt długie drogi płynięcia i małe grubości ścianek mogą powodować niedolewy, w takich przypadkach zaleca się także stosować łatwo płynące rodzaje);

- unikanie, w miarę możliwości, ostrych występów, krawędzi i zagłębień (należy stosować zwieńczenia promieniami) oraz naroży (w każdym przypadku zaleca się przeanalizować zasadność wykonywania ostrych krawędzi i naroży);

- stosowanie możliwie dużych pochyleń ścianek, ułatwiających usuwanie z formy (w przypadkach powierzchni fakturowanych zaleca się stosowanie stosunkowo płytkich faktur).

cały artykuł dostępny jest w wydaniu 11 (62) Listopad 2012