O trwałości narzędzi decyduje głównie warstwa wierzchnia, która w wyniku zastosowania rożnych procesów technologicznych może mieć grubość rzędu od 1 μm do kilku milimetrów. Stan warstwy wierzchniej decyduje o własnościach tribologicznych. Natomiast w przypadku obciążeń mechanicznych nadzwyczaj ważną rolę odgrywa podłoże, jego przygotowanie oraz wzajemne korelacje pomiędzy warstwą wierzchnią a podłożem.

Michaił Ignatiev, Volf Leszczynski, Hanna Wisniewska-Weinert,

Jacek Borowski, Tomasz Wiśniewski

Wraz z postępującym procesem zużycia narzędzi [1] pogarsza się jakość wyrobu. Z drugiej strony udział kosztów narzędzi w całkowitym koszcie wytworzenia wyrobu często osiąga wielkość 30%. Z tego względu w narzędziach do kucia stosuje się wymienne wkładki, których powierzchnia jest zwykle pokrywana metodą CVD/PVD [2]. Dopuszczalne wielkości zmian wymiarowych narzędzi zależą od klasy dokładności kształtowania wyrobów. Powtarzalne cykle produkcyjne wpływają na zmiany wymiarowe narzędzi spowodowane ich zużyciem m.in. takim czynnikiem jak lokalny wzrost temperatury [3].

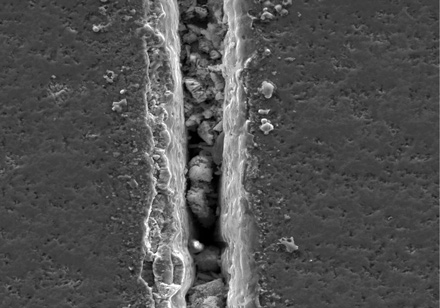

Rys. 1 Struktury mikrokanalika wytworzonego przez laser włóknowy domieszkowane iterbem dla impulsu lasera o czasie trwania 120ns i energii 2 mJ

Główną przeszkodą w uzyskaniu właściwych mikrokanalików jest twardy stopiony metal zarówno na dnie, jak i blisko granicy mikrokanalików. Wymaga to dodatkowych operacji technologicznych np. polerowania powierzchni narzędzi. Dlatego zmieniono układ laserowy i zmniejszono czas trwania impulsu z 120 ns do 15 ns. Nowy układ laserowy miał maksymalną energię impulsu 15 mJ. Eksperymentalnie zoptymalizowano parametry wytwarzania mikronakanalików metodą laserową: zmienne parametry obejmowały prędkość skanowania i energię impulsu.

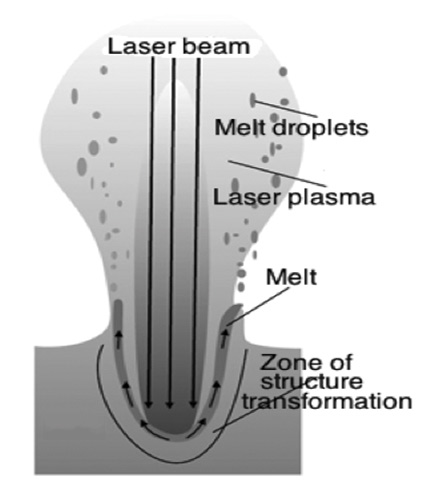

Rys. 2 Ogólny schemat interakcji wiązki laserowej z materiałem

- start

- Poprzedni artykuł

- 1

- 2

- 3

- Następny artykuł

- koniec