Spawanie, a zwłaszcza spawanie łukowe, które za sprawą wynalazku inżyniera Stanisława Olszewskiego z 1882 roku, współautora patentu spawania łukowego, stosowane jest na całym świecie, mimo wielu lat stosowania i wielu prób opisania procesu spawania, nadal powoduje często trudne do przewidzenia odkształcenia spawalnicze, które wymykają się teoretycznym wzorom matematycznym, czy wzorom empirycznym. Dotyczy to zwłaszcza większych i zarazem dokładnych konstrukcji spawanych, takich jak konstrukcje mostowe lub spawane konstrukcje taboru szynowego, gdzie trudno przewidywalne odkształcenia spawalnicze powodują poważne problemy techniczne w przeciwdziałaniu ich powstawania lub, gdy już powstaną, w ich usunięciu.

Aleksander Łukomski

Powstawanie odkształceń spawalniczych

W większości odkształcenia spawalnicze sprowadzają się do tzw. skurczu spawalniczego i wyzwalanych w związku z tym dużych naprężeń. Mechanizm powstawania odkształceń wiąże się z tym, że sam proces spawania wymaga miejscowego doprowadzania dużych ilości ciepła. Ciepło płomienia gazowego lub łuku elektrycznego podgrzewa miejscowo spawane elementy metalowe i stapia ich brzegi na wąskiej przestrzeni, powodując nierównomierny rozkład temperatur w łączonych elementach. Wzrost temperatury powoduje zwiększenie wymiarów elementów spawanych. Po czym, na skutek stygnięcia następuje skurcz liniowy i objętościowy metalu. Skurcz spawalniczy jest znacznie większy od rozszerzalności materiału łączonych elementów. Złącze spawane zmniejsza się, a więc następuje skrócenie spawanych elementów. Zmniejsza się też podłużny i poprzeczny przekrój spoiny. Sama spoina łącznie ze strefą nagrzanego materiału kurczy się zarówno w kierunku podłużnym jak i poprzecznym, a także w kierunku grubości materiału. W skrócie – najpierw podczas podgrzewania materiał spawany rozszerza się, a później, podczas stygnięcia, kurczy znacznie bardziej niż początkowo się rozszerzył.

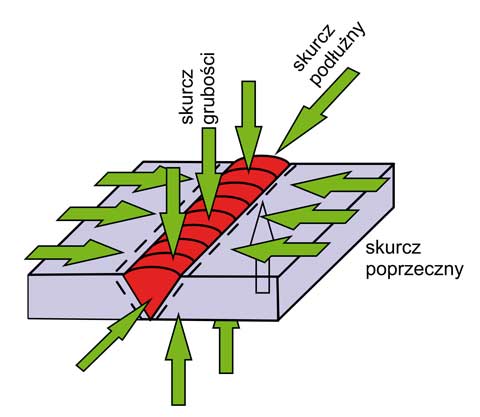

Rys. 1 Kierunki skurczów spawalniczych

Na rysunku 1 przedstawiono kierunki zmian objętościowych spoiny przy nagrzewaniu i stygnięciu złącza spawanego. Skurcz w kierunku grubości spoiny jest swobodny – spoina w tym kierunku swobodnie się kurczy i nie wywołuje naprężeń wewnętrznych. Skurcz poprzeczny, podczas spawania elementów swobodnie leżących może te elementy swobodnie zbliżyć do siebie (Rys. 2).

Rys. 2 Skurcz wzdłużny i poprzeczny w pospawanym zespole

W złączach doczołowych i kątowych (Rys. 3) skurcz poprzeczny wywołuje także odkształcenia kątowe objawiające się np. ugięciem elementów.

Rys. 3 Odkształcenie kątowe w spawanych elementach

W złączach doczołowych odkształcenie kątowe jest uzależnione między innymi od wielkości i kształtu rowka spawalniczego, liczby warstw spoiny i grubości materiału spawanego. W złączach kątowych odkształcenie kątowe zależne jest m.in. od rodzaju złącza, grubości spoiny i liczby warstw spoiny.

Odkształcenia spawalnicze i powstające dzięki temu naprężenia są niezwykle szkodliwe dla konstrukcji spawanej w odniesieniu do jej nośności, gdyż mogą się sumować z naprężeniami od oddziaływań zewnętrznych, doprowadzając do przekroczenia nośności materiału, co grozi katastrofą budowlaną, jeżeli jest to stalowa konstrukcja np. budynku, czy hali, lub innym poważnym uszkodzeniem konstrukcji np. pojazdu szynowego, czy konstrukcji mostowej.

Skurcz podłużny ma mniejsze znaczenie w złączach spawanych wykonywanych krótkimi spoinami. W przypadku długich spoin skurcz podłużny może spowodować pofałdowania, wybrzuszenia i wygięcia (Rys. 4).

Rys. 4 Odkształcenie cienkiego środnika przy spawaniu belki teowej

Charakterystyczne jest pofałdowanie blach cienkich – do 4 mm grubości, na skutek skurczu podłużnego, co niekiedy można zaobserwować na ścianach bocznych niektórych wagonów. W procesie spawania, metal nagrzany w miejscu spawania posczepianych elementów spawanych nie może się wydłużyć. Metal ten, w sąsiedztwie metalu o niższej temperaturze otoczenia, zostaje spęczony i powstaje odkształcenie plastyczne. Z kolei w fazie stygnięcia spoina i przyległy do niej materiał podstawowy nie mogą się skurczyć, gdyż uniemożliwia to chłodniejszy metal w dalszej odległości od spoiny. W ten sposób, w pobliżu stygnącej spoiny powstają wewnętrzne siły, wywołujące naprężenia rozciągające, a w dalszej odległości od spoiny – w chłodnym metalu – powstają naprężenia ściskające. Naprężenia te nie ustępują i pozostają w złączu spawanym.

Skurcz objętościowy ma znaczenie przy większych grubościach spawanych elementów. Przy spawaniu cieńszych elementów może być ograniczony do odkształceń wynikających ze skurczu podłużnego i poprzecznego. Skurcz podłużny powoduje skrócenie długości spawanych elementów, wskutek poosiowego skrócenia spoiny. Skurcz poprzeczny kurczy spoinę w poprzek przekroju i „ściąga” połączone elementy. Skutkiem opisanych wyżej sił odkształcających są naprężenia rozciągające i ściskające w złączu spawanym.

Duże naprężenia rozciągające powstają wzdłuż i w poprzek osi spoiny, a w zewnętrznych pasach złącza spawanego powstają naprężenia ściskające. Przykładowo w złączach spawanych o przekrojach teowych można obserwować dwa rodzaje odkształceń podłużnych elementów po spawaniu:

- Przy dużej wysokości środnika i małym przekroju pasa w wyniku odkształcenia górna krawędź ścianki pionowej będzie wypukła.

- Przy małej wysokości środnika i dużym przekroju pasa, o kierunku ugięcia decyduje sztywność pasa. Górna krawędź ścianki może być wtedy wklęsła.

Gdy te same elementy łączy się spoinami pachwinowymi przerywanymi to spowoduje to mniejsze odkształcenia elementów ze względu na mniejszą objętość materiału nagrzanego podczas spawania. Najogólniej mówiąc, odkształcenia złącza spawanego zależą od ilości doprowadzonego ciepła, przekroju poprzecznego spoiny, sztywności i wielkości konstrukcji. Dla większej konstrukcji spawanej np. ramy podwozia lokomotywy, gdzie występują grubsze blachy, skurcz podłużny całkowity ramy po spawaniu, może wynosić 1 mm na każdy metr długości ramy. Przy konstrukcjach mostowych może to być nawet 1,5 mm na każdy metr długości segmentu. Przy długich ramach lub segmentach spawanych może to być w efekcie kilkanaście lub nawet kilkadziesiąt milimetrów.

Rys. 5 „Strzałka ugięcia” przy spawaniu belki. W praktyce są bardziej skomplikowane przypadki

Ważna jest tutaj technologia spawania, a więc poprzedzające spawanie sczepne (montażowe) i kolejność spawania. Sczepianie detali przed spawaniem umożliwia zachowanie ustalonego ich położenia podczas procesu spawania, przede wszystkim – zachowanie wymaganego odstępu między elementami.

Niewłaściwa kolejność sczepiania elementów powoduje zamknięcie odstępu między brzegami elementów, a niekiedy nawet zachodzenie ich na siebie.

Skurcz poprzeczny spoin zależy od kształtu przekroju spoiny i zwiększa się wraz ze wzrostem zróżnicowania szerokości spoiny, na jej grubości. Ten wzrost skurczu w kierunku lica spoiny, szczególnie w spoinach o znacznie zmieniającym się przekroju, powoduje odchylenie połączonych elementów od powierzchni płaszczyzny (Rys. 3). Odchylenie to określa się jako odkształcenie kątowe złącza spawanego. Kąt odkształcenia elementów złącza spawanego zależy od:

- ilości ułożonych warstw,

- kolejności układania warstw spoiny,

- długości układanych odcinków spoiny,

- kształtu rowka spawalniczego.

Na ogół większe wartości skurczów, a zatem i większe odkształcenia, przyjmuje skurcz poprzeczny, niż wzdłużny.

Specyficznym rodzajem odkształceń spawalniczych jest tzw. „strzałka ugięcia”, która występuje przy spawaniu np. długich belek, czy ram lub segmentów, w sytuacji gdy górna część zespołu spawanego wykonywana jest z grubszych elementów, a więc i większych spoin niż dolna część (Rys. 5). Odkształcenie to, gdy już powstanie, jest często trudne do usunięcia. Kiedyś w tym celu stosowano prostowanie płomieniowe. Dzisiaj w większości odpowiedzialnych konstrukcji jest to działanie zabronione. Pozostaje więc prostowanie na zimno lub usuwanie tego odkształcenia w inny sposób.

Aby zmniejszyć negatywne skutki skurczów spawalniczych należy stosować właściwe rozwiązania konstrukcyjne i odpowiednie technologie spawania, oraz zabiegi po spawaniu. Skurcze spawalnicze i inne odkształcenia podczas spawania można przewidywać. Mimo, że nie jest to proste, można je również wyliczyć. Istnieje szereg wzorów uwzględniających różne rodzaje złącz spawanych, grubość detali spawanych i wielkość spoin, oraz pewne parametry technologiczne dające duże prawdopodobieństwo w miarę dokładnego określenia odkształceń spawalniczych. Obliczenia te są pracochłonne, ale niekiedy konieczne. Istnieją też programy komputerowe, amerykańskie lub francuskie, dzięki którym wyznaczanie odkształceń jest prostsze. Duże znaczenie ma tu także doświadczenie technologa spawalnika lub konstruktora oprzyrządowania spawalniczego. Jednak mimo tych działań i dużej pracy włożonej w wyznaczanie odkształceń i naprężeń powstają one często w sposób nie tak kontrolowany, jak chciałoby się to osiągnąć.

Przeciwdziałanie odkształceniom spawalniczym

Skurcz i naprężenia wewnętrzne w pracach spawalniczych są nie do uniknięcia, jednakże przez właściwe zaprojektowanie konstrukcji, dobór materiałów i wykonanie mogą one być małe. Aby tak było powinno się stosować poniższe wytyczne:

- Podział konstrukcji na zespoły. Spawać należy najpierw zespoły, by spoiny mogły swobodniej odkształcać dany zespół i w ten sposób wyzwolić wewnętrzne naprężenia. W razie potrzeby należy wyprostować zespół i dopiero składać, sczepiać i spawać gotowy wyrób z takich już poprawionych zespołów.

- Odpowiednie ustawienie części przed spawaniem lub wstępne odkształcenia części (Rys. 6).

Rys. 6 Przeciwdziałanie odkształceniom. Z lewej strony pokazano odkształcenie, a z prawej strony sposób wstępnego odkształcenia zapobiegający odkształceniu. - Powinny one być dokonane w przeciwnym kierunku do kierunku spodziewanych odkształceń. Blachy spawane na V, jeżeli nie są zamocowane, odkształcą się kątowo. Można ustawić blachy pod zamierzonym kątem, tylko w przeciwnym kierunku, tak żeby po spawaniu otrzymać płytę. Podobnie należy postąpić podczas spawania narożnika i teownika.

- W złączu narożnym cienkich blach można uniknąć ich fałdowania przez zmianę położenia spoiny. Należy wygiąć brzeg jednej blachy i połączyć spoiną czołową z drugą blachą. W ten sposób naroża zostają usztywnione, a pofałdowanie blach – zmniejszone. W złączu doczołowym cienkich blach fałdowanie można zmniejszyć przez spawanie w przyrządzie. Gruba podkładka i grube nakładki mają na celu szybkie odprowadzenie ciepła, dlatego odkształcenia i naprężenia są mniejsze, ponadto ściśnięte blachy nie mogą się odkształcać.

- Wykonanie poprawnego złącza doczołowego blach zależy także od poprawnego sczepienia. Ważne jest utrzymanie ustalonego odstępu między brzegami blach. Krótkie spoiny do 250 mm można wykonać ściegiem prostym, to znaczy spawać od jednego do drugiego skraju blach. Dłuższe blachy należy spawać inaczej. Pierwszy ścieg graniowy należy wykonać tak zwanym ściegiem krokowym, to znaczy odcinkami. Ma to na celu utrzymanie tego samego odstępu między blachami; ponadto blachy nie wypaczają się tak jak przy spawaniu jednym ściegiem. Kolejne ściegi nie mają już takiego wpływu na odkształcenia i dlatego można je wykonywać dłuższymi odcinkami – ściegami prostymi.

- Przy dokładnych konstrukcjach spawanych stosować przyrządy spawalnicze. Mogą tu wystąpić dwa przypadki:

- Przyrząd używany jest tylko do sczepiania montażowego zespołu spawanego, a samo spawanie odbywa się poza przyrządem np. na tzw. koziołkach, lub w bardzo uproszczonym innym przyrządzie;

- Przyrząd używany jest do spawania zespołu z wykonaniem wszystkich spoin lub prawie wszystkich spoin. Pewne spoiny, których nie można wykonać w przyrządzie (przeszkadza np. konstrukcja przyrządu) wykonywane są po wyjęciu zespołu z przyrządu. Często przyrząd jest bardzo „mocnej” budowy, z solidną ramą zewnętrzną i posiada „mocne” dociski. Mówi się wtedy o „krępowaniu” zespołu spawanego. Zespół spawany pozostaje w przyrządzie do czasu całkowitego wystygnięcia po spawaniu. W niektórych przypadkach jest to skuteczne przeciwdziałanie odkształceniom spawalniczym (Fot. 1).

Fot. 1 Solidny przyrząd z „mocną ramą” zewnętrzną do spawania ramy podwozia lokomotywy, zamontowany w pozycjonerze spawalniczym

Jednak mimo solidnych przyrządów, skurczów spawalniczych się nie uniknie i w związku z tym budowa przyrządu musi zapewniać (uwzględniając skurcze i inne odkształcenia) możliwość prawidłowego bazowania, a przede wszystkim – zapobieganie wygięciu lub ścięciu baz przez naprężenia spawalnicze (co może spowodować zniszczenie często dokładnego przyrządu), jak również umożliwiać wyjęcie pospawanego zespołu z przyrządu.

Są to trudne problemy, wymagające dużego doświadczenia, zarówno od technologa spawalnika jak i konstruktora przyrządu. Schemat ustalenia kierunku baz oraz kierunku wyjmowania pospawanego zespołu z przyrządu pokazano na rysunku 7.

Rys. 7 Schemat idealnego ustawienia baz i docisków (kierunek bazowania i dociskania) elementów spawanych w przyrządzie spawalniczym oraz kierunek wyjmowania pospawanego zespołu z przyrządu; X – baza

- Wykonanie, zwłaszcza dla odpowiedzialnych zespołów spawanych, planu technologicznego spawania wraz z odpowiednimi instrukcjami. Plan taki powinien uwzględniać wyliczone lub ustalone doświadczalnie naddatki na skurcz spawalniczy oraz przewidywane inne odkształcenia spawalnicze. Powinien też zawierać ewentualny podział na zespoły, kolejność spawania, wytyczne bazowania detali spawanych w przyrządzie i inne parametry technologiczne. Ważne jest, aby technolog przewidywał także wcześniejsze operacje technologiczne, jak np. cięcie (krojenie) detali, a zwłaszcza tolerancje cięcia, i ich powtarzalność. Często dokładność cięcia powinna mieścić się w tolerancji +/- 0,1 mm, co może być kosztowne i nie do uzyskania w przeciętnej spawalni. Ma to wielkie znaczenie dla uzyskiwania właściwych tolerancji, a zwłaszcza ich powtarzalności przy spawaniu odpowiedzialnych zespołów, a więc też na panowanie nad (przynajmniej założonymi) odkształceniami.

- Przy spawaniu zespołów, które po spawaniu mogą wykazać tzw. strzałkę ugięcia, należy stosować rozwiązania zapobiegające jej powstawaniu. Może tu być zastosowane odpowiednie przygotowanie detali przed spawaniem np. wycięcie przed spawaniem długich blach w odpowiedni łuk, przy spawaniu długich belek np. tzw. belki grzbietowej przy produkcji niektórych wagonów towarowych (lub odpowiednie naprężenie zespołu) nadanie ujemnej strzałki ugięcia, np. ramy podwozia wagonu przy spawaniu jej ze ścianami bocznymi (Rys. 8).

Rys. 8 Przeciwdziałanie powstawaniu „strzałki ugięcia” podczas spawania długich segmentów poprzez nadawanie ujemnej strzałki w przyrządzie: 1 – element spawany, 2 – baza regulowana przyrządu, F – siła dociskająca, f – strzałka ugięcia

Strzałka ugięcia f może wynosić 1 mm na każdy metr długości dla przeciętnej konstrukcji spawanej. Niekiedy więcej, nawet do kilkudziesięciu milimetrów całkowitej strzałki dla długich zespołów. - Przestrzeganie kolejności spawania ciężkich konstrukcji. Podstawowe zasady kolejności wykonywania spoin dla doczołowego spawania blach pokazano na rysunku 9.

Rys. 9 Prawidłowa kolejność spawania doczołowego blach: a) przy spawaniu z udziałem jednego spawacza, b) przy spawaniu z udziałem dwóch spawaczy. I, II, III, IV – kolejność układania warstw spoiny

Technologia spawania powinna spełniać zasady ogólne dotyczące kolejności spawania elementów zespołu spawanego: w pierwszej kolejności wykonuje się spoiny doczołowe elementów najgrubszych, następnie cieńszych, a na końcu wykonujemy spoiny pachwinowe i usztywnienia, zaczynając od osi (od środka) na zewnątrz (po długości, szerokości i grubości). Wynika to z tego, że elementy najgrubsze i najbardziej oddalone od osi obojętnej najbardziej odkształcają konstrukcję podczas spawania. W celu uniknięcia pęknięć należy „zgubić” odkształcenia poprzeczne spoin, unikając ich koncentracji na spoinie. Wymaga to stanu, w którym konstrukcja nie będzie przesztywniona żebrami lub spoinami pachwinowymi.

W prawidłowo działających fabrykach, w których tworzy się konstrukcje spawane, powinien być dział technologiczny, dział konstrukcji oprzyrządowania spawalniczego i dział kontroli jakości. Powinny być też przestrzegane wypracowane w oparciu o odpowiednie normy i przepisy procedury jakościowe. Konstruktor przyrządu powinien otrzymać od technologa odpowiednie wytyczne dotyczące projektowanego przyrządu z uwzględnieniem parametrów spawania, kolejności spawania, programu produkcji, wyliczonych naddatków rozmieszczenia baz i docisków, oraz oczekiwanych rezultatów spawania w przyrządzie. Praktyka u nas w Polsce jest jednak nierzadko inna, odbiegająca od tych założeń. Często żadnych wytycznych od technologa nie ma. Wtedy niestety opracowanie tych danych w wyniku analizy, spada na konstruktora przyrządu, bo ktoś to musi zrobić, a bez tej wiedzy przyrządu konstruować się nie powinno. Wtedy założone i wyliczone przez konstruktora przyrządu parametry i naddatki, oraz kolejność spawania powinny być zapisane w dokumentacji konstrukcyjnej przyrządu.

Usuwanie odkształceń spawalniczych

Mimo starannie opracowanej technologii spawania oraz zastosowania dobrze skonstruowanego oprzyrządowania niekontrolowane odkształcenia spawalnicze i tak mogą powstać. Powstaną one na pewno, gdy spawanie odbywa się bez odpowiedniej, poprzedzającej analizy i w sytuacji, gdy nie stosuje się odpowiednich działań zapobiegających odkształceniom. Niekiedy nawet przewiduje się odkształcenia, zakładając ich usuwanie po spawaniu, jako osobną operację. Mimo że działanie takie nie jest zalecane, jednak w wielu wypadkach może nie być innego wyjścia. W niektórych spawalniach stosuje się jako podstawowe działanie przy usuwaniu odkształceń – „palnik gazowy i mokrą szmatę”. Niektórzy doświadczeni spawacze potrafią tą prymitywną metodą naprawić źle pospawany zespół i doprowadzić wymiary do oczekiwanych. Jednak coś za coś. Szkody wyrządzone w strukturze materiału podczas podgrzewania mogą być dla jakości i bezpieczeństwa konstrukcji tak samo szkodliwe, lub nawet bardziej szkodliwe, niż samo odkształcenie. Ta metoda nie jest zalecana. A na pewno nie można jej stosować w odpowiedzialnych konstrukcjach spawanych. Dopuszczalną metodą jest prostowanie konstrukcji na zimno. Wykonuje się to na specjalnych urządzeniach hydraulicznych, które wyposażone są w siłownik hydrauliczny, wraz z odpowiednim zasilaczem, zamontowany na przejezdnym portalu wzdłuż długiego najczęściej stołu (Fot. 2).

Fot. 2 Urządzenie do prostowania na zimno długich belek

W niektórych spawalniach do prostowania na zimno belek wykorzystuje się prasy poziome tzw. „bokserki”. Do prostowania dużych ram spawanych, np. wózków wagonowych, stół urządzenia do prostowania jest znacznie szerszy (Fot. 3).

Fot. 3 Urządzenie do prostowania na zimno ram wózków wagonowych

Na drugim planie widoczne stanowisko pomiarowe

Na wyposażeniu urządzenia są różne podkładki i elementy naciskowe. Sam siłownik wyposażony jest w przelicznik ciśnienia na siłę nacisku oraz w przymiar w mm związany z wysuwem tłoczyska (Fot. 2). Prostowanie podłużnic czy ram na takim urządzeniu daje dobre wyniki bez skutków ubocznych – zmian w strukturze materiału. Nie zawsze jednak możliwe jest prostowanie na zimno. Odkształcenia cienkich blach np. blach poszyciowych w pudłach wagonów czy lokomotyw można zmniejszyć za pomocą technologii opracowanej w Taskoprojekt przy współpracy z Politechniką Wrocławską. W skrócie polega ona na zastosowaniu przejezdnych elektromagnesów przykładanych z zewnątrz blachy poszyciowej pudła. Od środka pudła przykłada się dopasowane do szkieletu ścian bocznych płyty z otworami. Poprzez otwory nagrzewa się palnikiem blachę poszyciową, która ściśnięta jakby elektromagnetycznym imadłem powoduje wyprostowanie podgrzanej blachy. Proces ten prowadzi się z obu stron pudła jednocześnie. Wykonano kilka takich stanowisk, które z powodzeniem od wielu już lat stosowane są do prostowania ścian bocznych wagonów i lokomotyw w różnych fabrykach taboru szynowego. Fragment stanowiska pokazany jest na fotografii 3. Wykonanie dużej płyty elektromagnesu proste nie jest. Utrzymanie płaskości 0,25 mm w warunkach ciągłego nagrzewania i chłodzenia płyty wymaga specjalnej konstrukcji i technologii wykonania płyty.

Osobnym problemem, niejako obok usuwania odkształceń spawalniczych, jest usuwanie szkodliwych naprężeń spawalniczych. We wszystkich odpowiedzialnych konstrukcjach spawanych powinny one być usunięte. Dotyczy to np. spawanych korpusów silników spalinowych np. okrętowych, dużych przekładni zębatych, korpusów obrabiarek, czy dokładnych przyrządów. W mniej dokładnych (mniej ważnych) konstrukcjach spawanych, mimo że usunięcie naprężeń jest wskazane, nie wykonuje się tej operacji. Usuwanie naprężeń jest dokonywane głównie za pomocą wyżarzania odprężającego. W tym celu wykorzystywane są piece do wyżarzania. W dużych spawalniach wykonujących dużo odpowiedzialnych konstrukcji spawanych jest taki piec lub nawet kilka, pracujących na zmiany, bo proces odprężania trwa długo. Niekiedy zamiast wyżarzania stosuje się wibrowanie konstrukcji spawanej, otrzymując w zasadzie nie tyle usunięcie naprężeń, jak przy wyżarzaniu, tylko równomierne ich rozłożenie w konstrukcji, bez spiętrzeń. Efekty tej metody nie są jednak takie same jak przy wyżarzaniu, i w niekorzystnych warunkach montażowych lub eksploatacyjnych może się pojawić ponownie spiętrzenie naprężeń. Niekiedy zjawisko to ujawnia się już podczas transportu drogowego lub niewłaściwego rozładunku w transporcie, konstrukcji spawanej.

Fot. 4 Widok na płytę elektromagnesu urządzenia do prostowania ścian bocznych wagonu

W artykule zasygnalizowano jedynie problemy związane ze skurczami spawalniczymi. Zagadnienie to jest obszerne i niełatwe do opanowania. W ostatnich latach polskie firmy stały się uznanym producentem i eksporterem konstrukcji spawanych w Europie. W związku z tym, być może, niektórzy technolodzy spawalnicy posiadają swoje „zapiski”, wynikające z własnych doświadczeń, tabele lub wzory do wyznaczania naddatków na skurcze spawalnicze dla różnych rodzajów spawania. Jest co prawda podręcznik „Technologia Konstrukcji Spawanych” Mariana Jakubca (z której zacytowano niektóre sformułowania w niniejszym artykule) i inne podręczniki, w których podano wzory do obliczania odkształceń spawalniczych. Te wzory są jednak skomplikowane i trudne do stosowania w praktyce spawalniczej. Brakuje kompleksowego i jednocześnie prostego w użytkowaniu opracowania, które mogłoby przez swoją dostępność pomagać wielkiej rzeszy spawalników, zwłaszcza w mniejszych spawalniach. Możliwe, że w przyszłości jakiś zdolny doktorant, na wzór profesora Bryły, który przed wojną stabelaryzował parametry spawania do dzisiaj używane na całym świecie, stabelaryzuje w podobny sposób naddatki na skurcze spawalnicze.

Aleksander Łukomski

Rysunki i zdjęcia pochodzą z archiwum Taskoprojekt

artykuł pochodzi z wydania 3 (78) marzec 2014