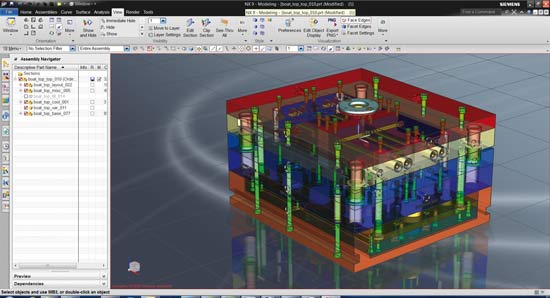

W obecnych czasach udział elementów wykonywanych z tworzyw sztucznych w stosunku do innych technologii wytwarzania jest bardzo duży. Widać to w każdym produkcie, niezależnie czy jest to sprzęt AGD, czy samochód. Projektowanie elementów z tworzyw sztucznych nie jest rzeczą łatwą. O poprawność wypraski (czyli wytwarzanego obiektu) konstruktor powinien zadbać jeszcze na etapie koncepcji kształtu detali. Biorąc pod uwagę zarówno kształt jak i właściwości materiałowe, konieczne jest odpowiednie przemyślenie wielu aspektów budowy produktu. Po utworzeniu poprawnej geometrii modelu wyrobu przychodzi czas na wykonanie projektu formy (Rys. 1).

Bernard Pacula

Proces projektowania konstrukcji formy wtryskowej można podzielić na kilka etapów:

- Konstrukcja modelu wypraski (jeśli jest on bezpośrednio projektowany przez konstruktora)

- Import modelu wypraski (najczęstszy przypadek w narzędziowniach)

- Naprawienie błędów w zaimportowanym modelu

- Analiza modelu pod kątem wykonalności narzędzia (formy)

- Utworzenie elementów formujących (matryca, stempel itp)

- Utworzenie korpusu formy

- Przeprowadzenie analizy kolizji

- Zaprojektowanie narzędzi wykorzystywanych do drążenia

- Stworzenie dokumentacji rysunkowej

Przy konstrukcji form wtryskowych, także już na etapie projektowania wypraski, bardzo ważne jest uwzględnienie kilku głównych zagadnień:

- Reologia – wszystkie zjawiska związane z płynięciem tworzywa w formie oraz procesem jej wypełnienia

- Termika – zjawiska wymiany ciepła podczas stygnięcia i chłodzenia formy

- Kinematyka – praca formy oraz możliwość bezproblemowego usunięcia wypraski

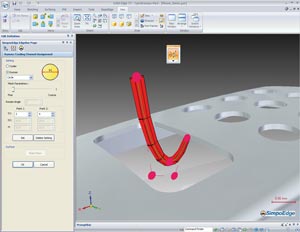

Powyższe punkty są realizowane w aplikacjach CAD, które posiadają podstawowe narzędzia umożliwiające wykonanie zarówno geometrii jak i wszelkich potrzebnych analiz. Wsparciem dla samego procesu projektowego są również aplikacje CAE, umożliwiające przeprowadzanie analiz związanych z samym procesem wtrysku. W celu minimalizacji możliwych problemów, a co za tym idzie zmniejszenia ryzyka występowania błędów i zmniejszenia kosztów projektowania, stosuje się analizy wtrysku tworzywa od samego początku tego procesu. Konstruktor tworzący wypraskę może przeprowadzać analizy wykonalności danego detalu, stosując analizy wtrysku wraz z wyszukiwaniem optymalnych punktów wtrysku (Rys. 2).

Na tym etapie można wyeliminować problemy związane z brakiem wypełnienia matrycy np. przez zbyt wąskie kanały, którymi tworzywo ma się przedostać od wlewu do komory. Również na tym etapie możliwe są do wyłapania zbyt cienkie ścianki i użebrowania, które mogą stwarzać problemy zarówno z wypełnieniem formy, jak i zachowaniem kształtu geometrii. Analiza ta jest oczywiście bardzo uproszczona, jednakże wiele problemów może być wyłapanych już na tym etapie konstrukcji.

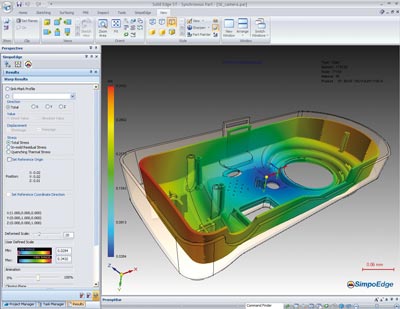

Kolejna symulacja (Rys. 3) jest przeprowadzana w sytuacji, gdy jest już gotowa część formująca i należy dokonać analizy zarówno punktów wtrysku, jak i kanałów dolotowych, zapewniających odpowiednie wypełnienie.

W przeciwieństwie do pierwszego typu symulacji, analiza ta umożliwia uwzględnienie krotności formy, czyli wykonywania wielu wyprasek podczas jednego taktu formowania, oraz – co bardzo ważne – ma możliwość uwzględnienia chłodzenia, czyli rozkładu kanałów chłodzących oraz czynnika przez nie przepływającego.

Pewne wersje systemów do analiz są dostępne z poziomu aplikacji projektowych, a inne, szczególnie te rozbudowane, w większości przypadków są oddzielnymi systemami, mogącymi współpracować z CAD. Producenci oprogramowania projektowego widząc olbrzymie zainteresowanie rynku technologią przetwórstwa tworzyw sztucznych, opracowali szereg narzędzi wspomagających, a w niektórych przypadkach również automatyzujących proces projektowania i doboru typowych elementów formy. Przykładem mogą być tu moduły Mold Tooling wraz z Electrode Design w Solid Edge czy Mold Wizard w NX.

W tym artykule praktyczne przykłady będą przedstawione na przykładzie programu Solid Edge, jednakże tok postępowania jest dość podobny również w innych programach do projektowania 3D.

W celu ułatwienia pracy w projekcie warto zachować porządek w dokumentacji. W związku z tym, jeśli nie ma systemu zarządzania dokumentacją, można zbudować strukturę folderów, ułatwiających łatwe zorientowanie się w projekcie. Proponuję utworzyć foldery, zawierające odpowiednie dane:

Import – folder zawierający dostarczony model.

Part – folder zawierający poszczególne pliki części, utworzone podczas modelowania (wypraska, elementy formujące itp.).

Asm – folder zawierający pliki złożeń, wraz z konfiguracjami wyświetlania.

Normalia – tu znajdują się wszystkie pliki zaimportowane z różnego rodzaju bibliotek.

Tech – folder zawierający pliki elementów związanych z technologią – np. służące do wykonania elektrod.

Dft – folder zawierający kompletne dokumentacje rysunkowe.

Pilnowanie utworzenia takiej lub innej struktury folderów ułatwia panowanie nad plikami oraz umożliwia łatwe wyszukiwanie wykorzystywanych elementów.

Zaczynając pracę od zaimportowania pliku, wczytywany jest model z formatu, jaki jest dostarczany przez klienta. Może się okazać, iż będzie to któryś z formatów uniwersalnych, które dość często niosą ze sobą problemy z brakującymi licami lub nieciągłością geometrii.

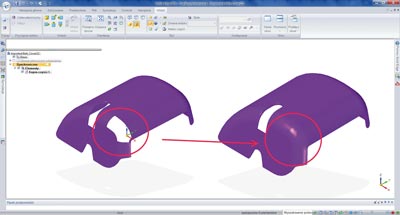

Na rysunku 4 widać, że element nie został wczytany jako bryła, lecz jako zespół lic. Można z tego wnioskować, iż występuje tu problem związany z nieciągłością powierzchni, czyli z brakującymi ściankami.

Naprawa takich problemów w większości przypadków sprowadza się do utworzenia powierzchni opartej na krzywych tworzących daną nieciągłość (ewentualnie kilku powierzchni, jeśli jest ona obszerna) z wykorzystaniem zachowania styczności / ciągłości krzywizny z przylegającymi licami. Po utworzeniu i zszyciu element jest gotowy do dalszych działań. W tym momencie dostępna jest bryła, która jest obiektem docelowym procesu wtrysku. Jako że w tworzywach sztucznych podczas stygnięcia następuje skurcz, to model, na podstawie którego wykonywane są elementy formujące musi być powiększony o współczynnik skurczu. Najprościej wykonać to poprzez wstawienie bryły bazowej do nowego pliku części jako Kopia części. Wykorzystując opcje tej operacji można ustawić zarówno jednorodny współczynnik skurczu, jak również, po wcześniejszym wstawieniu układu współrzędnych, można osadzić model bazowy w innym układzie współrzędnych. Model ten będzie wykorzystywany przy tworzeniu kształtu elementów formujących. Każda zmiana, jaka miałaby być wprowadzona, wykonywana jest tylko w pliku bazowym, a reszta elementów jest aktualizowana automatycznie, poprzez zastosowanie tego mechanizmu kopii.

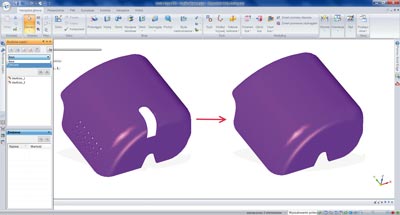

Gdy element jest już gotowy do odzwierciedlenia kształtu, bardzo ważne jest przygotowanie modelu tak, aby był możliwy do wykorzystania przy tworzeniu matrycy i stempla, oraz suwaków. Oznacza to, iż musi mieć zablokowane otwory i wycięcia, które nie będą potrzebne przy modelowaniu stempla. Za pomocą rodziny części można zdefiniować kilka wariantów wykonania w pojedynczym pliku części (Rys. 5) i wstawiać później konkretne warianty jako odniesienie.

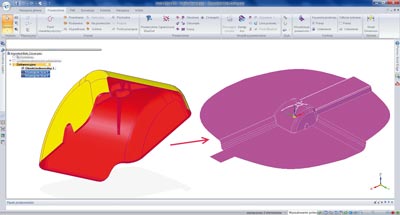

Po wykonaniu tej operacji należy sprawdzić, a następnie utworzyć powierzchnię podziału formy. Aby ją przeanalizować można skorzystać z aplikacji, która pozwala zbadać pochylenia lic względem powierzchni podstawy, czyli w kierunku otwierania się formy (Rys. 6).

Po tym kroku, wykorzystując polecenia linii podziału, powierzchni podziału oraz wyciągnięcia powierzchni wzdłuż krzywej l po profilach, można uzyskać kształt powierzchni podziału formy.

Powierzchnia ta jest bardzo ważna, gdyż rozdziela ona część matrycową od stemplowej. W celu wykonania stempla, podobnie jak poprzednio, wstawia się do pojedynczego pliku części kopię w wariancie Stempel, czyli z zablokowanymi otworami i wycięciem. Po jego wstawieniu można stworzyć stempel jako wyciągnięcie kształtu prostokątnego, dopasowanego do danej wersji oraz do powierzchni podziału formy. W kolejnym kroku można wykonać odwzorowanie otworów za pomocą suwaka. Do wykonania matrycy wykorzystane zostaną kopie stempla, wariantu dla matrycy oraz suwaka. Stosując wyciągnięcie oraz operacje Boole’a można odzwierciedlić odpowiedni kształt (Rys. 7).

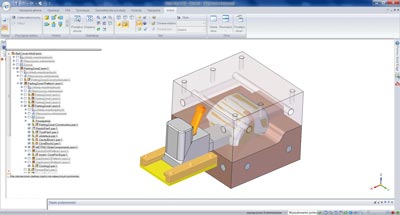

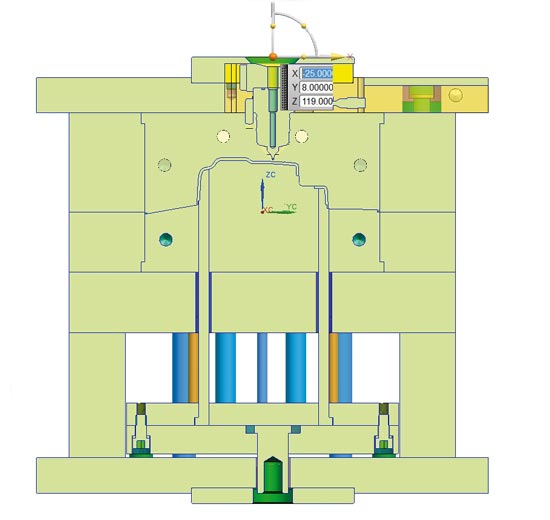

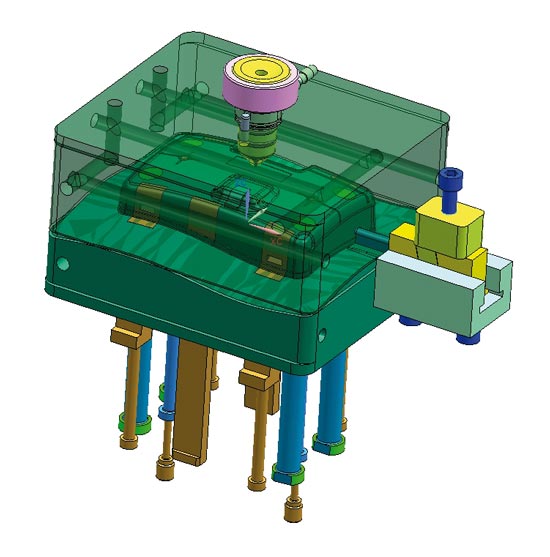

Przy małych gabarytach wypraski można zrobić formę wielokrotną. Odpowiednie ustawienie poszczególnych gniazd można sprawdzić symulacyjnie, czy rozpływ tworzywa będzie odpowiedni. Jeśli tak, to po ustawieniu można obudować całość wykorzystując normalia. Proces ten, w sytuacji gdy wykorzystywany jest moduł Mold Tooling, jest automatyczny, a podczas ręcznego tworzenia formy należy wybrać i wstawić odpowiedni korpus (Rys. 8).

Rys. 8

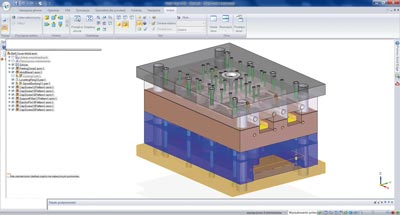

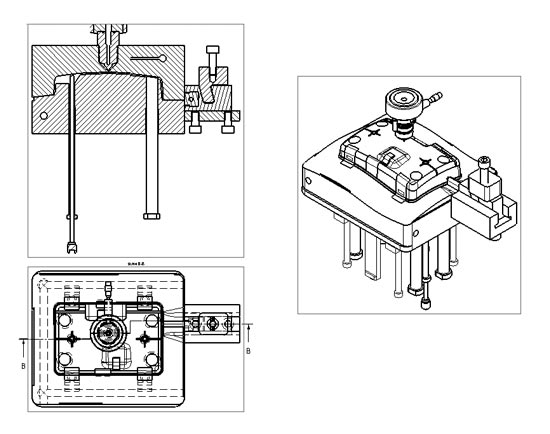

Po jego umieszczeniu i spozycjonowaniu gniazd, konieczne jest utworzenie kanałów dopływowych i wstawienie tulei. Tworzenie kanałów, w przypadku gdy ich kształt jest skomplikowany i nie można go umieścić na płaszczyźnie, można posłużyć się krzywą wypadkową, która na podstawie rzutu z góry i z boku umieści przestrzennie odpowiednie krzywe, po których wyciągnie się kanały. W podobny sposób można postąpić z chłodzeniem, jednakże tutaj raczej nie będzie tak często potrzeby tworzenia skomplikowanych ścieżek (Rys. 9, 10).

Rys. 9

Rys. 10

Końcowym etapem jest wykonanie popychaczy. Ich kształt musi się dopasowywać do kształtu powiększonej na początku kopii wypraski. W ten sposób, skoro wszystkie elementy odnoszą się do wspólnego źródła, to każda jego zmiana będzie automatycznie aktualizowała całą formę (Rys. 11).

Zazwyczaj największym problemem jest poprawne utworzenie powierzchni podziału. W przypadku skomplikowanych kształtów należy mieć na względzie, że nie zawsze system podpowie całkowity przebieg linii podziału; wtedy można próbować ją wyznaczać na pojedynczych ściankach, a jeśli gdzieś nie będzie można jej wygenerować, pozostanie ręczne dodanie kilku ścieżek i utworzenie na nich powierzchni.

Podstawową jednak sprawą jest odnoszenie się zawsze do jednego modelu i tworzenie w nim różnych wariantów potrzebnych do modelowania kolejnych elementów formujących wypraskę.

Bernard Pacula

artykuł pochodzi z wydania 6 (81) czerwiec 2014