Wartości graniczne to liczone w milisekundach okresy występowania 40-42 g.

Przy teście Front Euro NCAP (uderzenie 40% szerokości przodu z prędkością 64 km/h w deformowalną barierę) opóźnienia mierzone na strukturze auta w kabinie mogą przekraczać 65 g. Redukcję opóźnienia mierzonego na pasażerach auta do umożliwiającego przeżycie umożliwiają przednie poduszki i pasy bezpieczeństwa z napinaczami działające jako system.

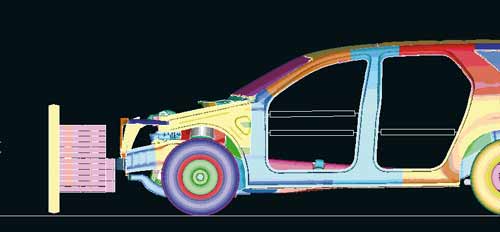

Model gotowy do symulacji przedniego zderzenia Euro NCAP. Przed pojazdem widoczna deformowalna bariera.

Należy w tym momencie wspomnieć o kwestii bezpieczeństwa pieszych. W ostatnich latach przeprowadzane są symulacje i rzeczywiste testy mające na celu ograniczenie obrażeń pieszych (dzieci i dorosłych) uderzonych przodem pojazdu.

Obecnie zapewnienie bezpieczeństwa polega w tym wypadku najczęściej na oddaleniu twardych elementów struktury nadwozia oraz wszelkich innych twardych elementów wyposażenia auta (np. silnika) od powierzchni zewnętrznej auta w rejonie maski silnika, błotników i przedniego zderzaka. Najnowszym działaniem na rzecz bezpieczeństwa pieszych może poszczycić się Volvo, które stworzyło pierwsze auto chroniące pieszego zewnętrzną poduszką powietrzną.

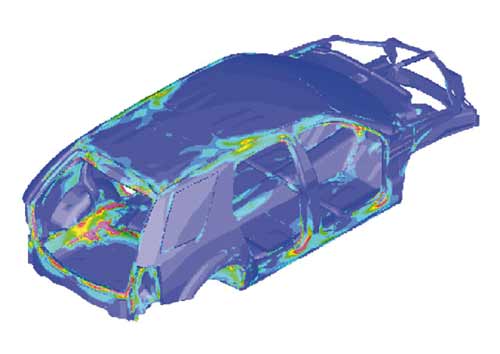

Aby struktura auta nie ulegała w okresie założonego czasu użytkowania pęknięciom bądź odkształceniom plastycznym, w wyniku działania użytkowych obciążeń pochodzących od drogi, modele projektowanych struktur nadwozi poddawane są symulacji obciążeń użytkowych przez empirycznie określoną dla założonego czasu użytkowania auta ilość cykli. Symulacje pracy zachodzącej w strukturze nadwozia w trakcie jej odkształcania, będącego rezultatem działania wymuszeń zewnętrznych, obrazują jaskrawymi kolorami miejsca nieciągłości profili przenoszących obciążenia (co należy rozumieć, jako źle zaprojektowane połączenie dwóch lub większej ilości części nadwozia, niedostateczną grubość materiału części bądź źle dobrany materiał części nadwozia).

Symulacje pracy zachodzącej w strukturze nadwozia w trakcie jej odkształcania będącego rezultatem działania wymuszeń zewnętrznych. Jaskrawymi kolorami obrazowane są miejsca nieciągłości profili przenoszących obciążenia.

Wyniki wszystkich opisanych wyżej symulacji komputerowych weryfikowane są potem w trakcie rzeczywistych testów stanowiskowych i drogowych na prototypach, zanim rozpocznie się produkcja auta.

Nie powiedzieliśmy dotąd jak spełnić opisane wyżej wymagania wobec struktury nadwozia w trakcie jego konstruowania.

Proces jest następujący. Pierwszą czynnością, jaką należy wykonać jest wstępna koncepcja struktury nadwozia (zaczynamy zwykle od szkicu).

Następnie podejmujemy decyzję z jakiego materiału (ew. z jakich materiałów) i w jakiej technologii wykonamy strukturę nadwozia. Potem dobieramy wielkość i kształt przekrojów poszczególnych profili struktury tak, aby ich momenty bezwładności były adekwatne do spełnianych w nadwoziu funkcji.

Generalnie, im większe są przekroje tym mniejsze konieczne grubości materiału i tym mniejsza jest masa kompletnej struktury (co jest pozornie nielogiczne).

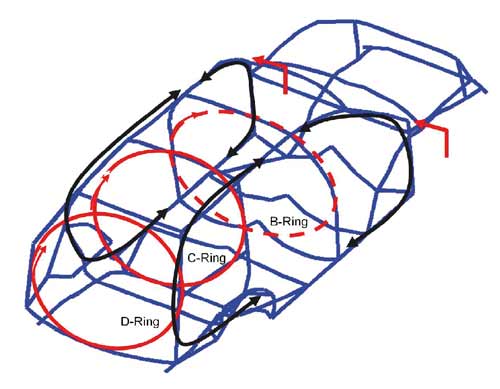

Schemat dystrybucji obciążeń w trakcie skręcania nadwozia typu hatch bądź kombi

Miejsca, w których poszczególne profile auta łączą się ze sobą, noszą nazwę węzłów. W ich projektowaniu ważne jest, aby zapewnić jak najłagodniejsze geometryczne przejście pomiędzy poszczególnymi profilami, które je tworzą.

W przypadku masowo produkowanych popularnych pojazdów cały czas najpopularniejszym materiałem do produkcji nadwozi samochodowych pozostaje stal, a najpopularniejszą technologią używaną do jej kształtowania jest tłoczenie.

Materiał i technologia produkcji części nadwozia determinują sposób ich montażu. W przypadku nadwozi stalowych jest to w 99% konwencjonalne zgrzewanie punktowe bądź znacznie rzadziej – ciągłe laserowe, a w rzadkich uzasadnionych przypadkach (lokalnie) spawanie bądź lutowanie. Sposób, w jaki dzielimy strukturę nadwozia na np. tłoczone części wpływa na sztywność struktury, jako całości.

Także kolejność montażu części wpływa na sztywność końcową nadwozia. Jeżeli np. ze względu na ograniczony budżet wdrożeniowy projektu zmuszeni jesteśmy ograniczyć ilość podstacji, na których części kompletowane są w coraz większe tzw. „podkomplety”, to w pewnych momentach procesu montażu skutkuje to najczęściej ograniczonym dostępem do zgrzewania części składających się na strukturę nadwozia, a w efekcie zmniejszeniem jego sztywności (w wyjątkowych, uzasadnionych przypadkach można wtedy ratować sytuację stosując spawanie).

Gdy mowa o najpopularniejszej dziś technologii kształtowania części, czyli tłoczeniu, kolejnym niezwykle istotnym elementem projektowania jest symulacja tłoczenia projektowanych części. Szczególnie dla części wielkopołaciowych, do jakich zaliczyć należy np. ścianę boczną zewnętrzną, osiągnięcie ostatecznego kształtu części to długi i trudny proces. Następuje w nim taka modyfikacja kształtu części (najczęściej jego powierzchni „technicznych” niewidocznych lub widocznych po otwarciu drzwi/klap), aby dwu-trzyfazowy proces tłoczenia nie powodował pęknięć, nadmiernych przewężeń grubości, czy też pofałdowań materiału, z którego wykonana jest część. Gdy tłoczność części mimo opisanych prób nie rokuje nadziei podjęta zostaje zwykle decyzja o zastosowaniu droższego, lepiej tłocznego materiału. Jeżeli i to nie pomaga, w zależności od lokalizacji części w nadwoziu – modyfikacji ulegają stylistyczne zewnętrzne powierzchnie części, bądź, gdy jest to część niewidoczna, następuje jej podział na np. dwie części.

Cały opisany proces projektowania postępuje oczywiście w funkcji kosztu wytworzenia i montażu.

Piotr Bednarski

artykuł pochodzi z wydania 11 (86) listopad 2014

Czytaj także:

- start

- Poprzedni artykuł

- 1

- 2

- 3

- Następny artykuł

- koniec