Przyjrzyjmy się poglądowo procesowi projektowania samonośnego nadwozia samochodowego w szerszym kontekście projektu kompletnego pojazdu.

Piotr Bednarski

Jakie elementy składają się na proces projektowania auta?

Wygląd auta oraz poszczególnych jego elementów to wypadkowa funkcji, jaką ma ono spełniać, zastosowanych materiałów oraz użytej technologii ich kształtowania. W praktyce dochodzi jeszcze „czynnik ludzki” w miejscu projektowania. Chodzi mianowicie o siłę argumentacji poszczególnych departamentów w biurze projektowym w trakcie walki o miejsce dla komponentów, za których wykonanie te departamenty są odpowiedzialne.

Co jest w danym momencie ważniejsze dla producenta samochodu? Czy będzie to np. komfort miejsca na nogi podróżnych zajmujących przednie fotele czy raczej zwiększenie bezpieczeństwa tych podróżnych uzyskane poprzez rozbudowanie struktury nadwozia pochłaniającej energię zderzenia w miejscu, które mogłoby powiększyć komfort nóg pasażera? Czy będzie to większy bagażnik czy też lepsze prowadzenie auta uzyskane poprzez rozbudowanie tylnego zawieszenia kosztem pojemności bagażnika? Wieloletnie utrwalenie przewagi argumentacji poszczególnych departamentów tworzy zespół charakterystycznych cech specyficzny dla poszczególnych marek aut. Tak też powstaje wyróżniający każdego z producentów kanon (rutyna) projektowania.

Stale zmieniające się środowisko projektowania (np. wymagania, jakie na danym rynku auto musi spełnić, aby zostać dopuszczone do ruchu) powoduje, że ów kanon podlega ciągłej ewolucji. Warto przyjrzeć się jak z grubsza taka rutyna projektowania wygląda w przypadku szkieletu samonośnego nadwozia samochodowego.

Pojęcie „szkielet nadwozia” podkreśla istotę konstrukcji nadwozia – szkielet ma za zadanie wytrzymać wszelkie typowe dla środowiska auta obciążenia w taki sposób, aby w ciągu założonej ilości cykli nadwozie nie ulegało uszkodzeniom (np. pęknięciom), czy degradacji (np. korozji), a w przypadku ekstremalnych zdarzeń, jakimi są poważniejsze kolizje drogowe, aby pochłonęło energię zderzenia.

Absorpcja energii zderzenia może oznaczać dla szkieletu i auta zdarzenie „terminalne”. Pochłonięcie energii zderzenia przy większej prędkości oznacza całkowite zniszczenie rejonu szkieletu nadwoziowego, który w tym celu właśnie został zaprojektowany. Dzięki temu zostaje jednak osiągnięty nadrzędny cel, jakim jest ratowanie zdrowia, a co najmniej życia kierowcy i pasażerów. Warunkiem koniecznym do osiągnięcia opisanych wyżej dwóch celów jest zaprojektowanie sztywnej (w zakresie obciążeń użytkowych) struktury nadwozia. W fazie projektowania kontroluje się globalną sztywność giętną i skrętną. Temu celowi służą komputerowe symulacje MES (metodą elementów skończonych).

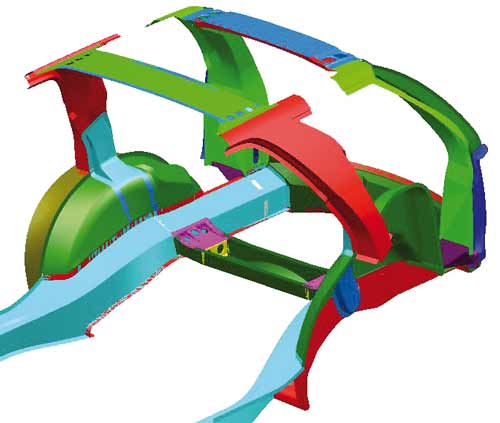

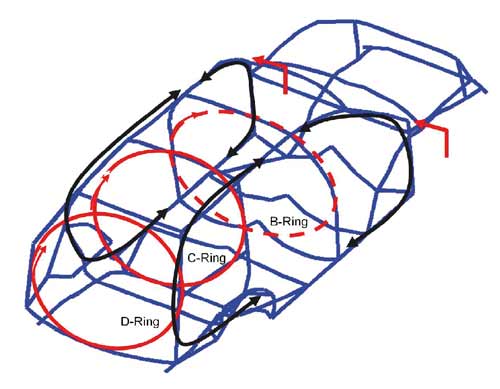

C-ring i D-ring – ważne elementy konstrukcji odpowiedzialne za sztywność skrętną pojazdu typu kombi i hatch

W Europie sztywność giętna jest traktowana jako mniej istotna (w pewnym sensie wynikowa, w stosunku do skrętnej). Ze względu na specyfikę dróg (dylatacje betonowych autostrad, a nawet ulic) oraz wyraźnie większy przeciętny rozstaw osi pojazdów w USA, sztywność giętna jest monitorowana niemal na równi ze sztywnością skrętną. Z punktu widzenia ogólnej jakości nadwozia znacznie istotniejszym parametrem jest sztywność skrętna.

Zaprojektowanie nadwozia pod kątem dobrej sztywności skrętnej w zasadzie wymusza dobrą sztywność giętną, jako „efekt uboczny”. W ciągu ostatnich dwudziestu pięciu lat coraz bardziej istotną stała się dynamiczna analiza sztywności nadwozia (mierzona w Hz, w przeciwieństwie do statycznej, mierzonej czy to w kN/mm dla sztywności giętej, czy to w kNm/deg dla sztywności skrętnej).

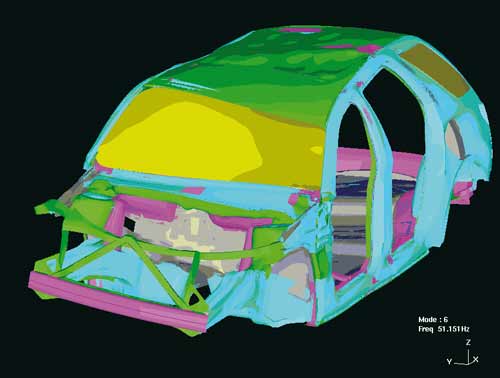

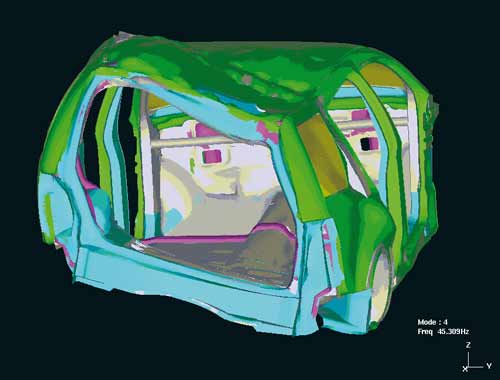

Model nadwozia w symulacyjnym trybie weryfikacji częstości własnej drgań skrętnych. Widok perspektywiczny z przodu. Odkształcenia są celowo powiększone aby ułatwić zrozumienie mechanizmu.

Analiza dynamiczna, w przeciwieństwie do statycznej, zawiera w sobie pośrednio informację o masie pojazdu. Analiza dynamiczna sprowadza się do definiowania częstości drgań własnych powstających od poszczególnych wymuszeń, począwszy od wymuszeń użytkowych od drogi, a kończąc na wymuszeniach pochodzących od silnika auta czy od strug opływającego powietrza (tu dotykamy zakresu analizy dotyczącej redukcji hałasu i wibracji w pojazdach, oznaczanej NVH; ang: Noise, vibration and harshness ).

Wiele różnych czynników (wymuszeń) powoduje wzbudzanie w nadwoziu lokalnych bądź globalnych częstości rezonansowych. Wpływa to bezpośrednio na sztywność statyczną i szeroko pojęty komfort podróżowania. Fakt, że analiza dynamiczna jest znacznie bardziej całościową analizą jakości nadwozia sprawia, że stała się nadrzędną w stosunku do analizy statycznej.

Model nadwozia w symulacyjnym trybie weryfikacji częstości własnej drgań skrętnych. Widok perspektywiczny z tyłu. Odkształcenia są celowo powiększone aby ułatwić zrozumienie mechanizmu

Podstawowym zadaniem projektantów jest doprowadzenie do sytuacji, gdy częstość wszelkiego rodzaju wymuszeń powodujących drgania struktury pozostaje niższa od częstości drgań własnych kompletnego pojazdu. Oznacza to, że należy zaprojektować szkielet nadwozia i inne mniej lub bardziej istotne elementy pojazdu w taki sposób, aby wpadały w rezonans dopiero powyżej częstości wymuszeń. Przyjmuje się, że w przypadku wymuszeń pochodzących od drogi, tym minimalnym bezpiecznym poziomem częstości drgań własnych struktury nadwozia obciążonej masą kompletnego pojazdu jest 45 Hz.

Model nadwozia w symulacyjnym trybie weryfikacji częstości własnej drgań poprzecznych podłużnic przednich. Widok z góry. Odkształcenia są celowo powiększone aby ułatwić zrozumienie mechanizmu

Uzyskanie tej i wyższej częstości skutkuje eliminacją rezonansów w pojeździe w zakresie wymuszeń pochodzących od drogi. Dodatkowo należy unikać sytuacji, gdy częstości drgań własnych pochodzących od różnych wymuszeń nakładają się. Oznacza to, że w trakcie optymalizacji zmierza się do separacji zakresem, np. 3 Hz częstości drgań własnych, pochodzących od najważniejszych wymuszeń, w zakresie pierwszej i drugiej częstości rezonansowej.

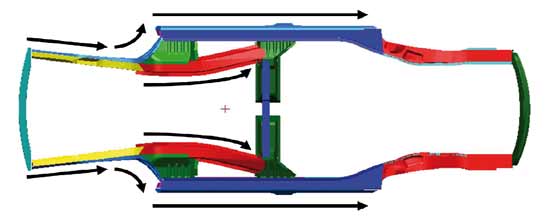

Dystrybucja sił w podłodze pochodzących z uderzenia przodem pojazdu

Do głównych sztywności dynamicznych, które powinny w jak najwcześniejszej fazie projektu podlegać separacji, należą globalna, pierwsza i druga częstość skrętna oraz giętna, a także lokalna, poprzeczna częstość giętna podłużnic przednich.

Gdy sztywność dynamiczna i statyczna jest z grubsza pod kontrolą można przystąpić do optymalizacji stref zgniotu.

Pojazd ma za zadanie chronić w trakcie kolizji osoby podróżujące w pojeździe. Najsztywniejszą częścią szkieletu nadwozia (tj. z wysokim progiem początku odkształceń plastycznych) jest „klatka” kabiny pasażerskiej. Przednią i tylną strefę zgniotu projektuje się w taki sposób, aby pochłanianie energii przez wejście struktury w zakres odkształceń plastycznych rozpoczynało się od belek zderzaka i postępowało w kierunku kabiny pasażerskiej. Idealna strefa zgniotu kończy się z przodu na przegrodzie przedniej (oddzielającej komorę silnika od kabiny pasażerskiej). Istotnym parametrem monitorowanym w trakcie symulacji i rzeczywistego przedniego testu zderzeniowego NCAP jest mierzona w mm deformacja przegrody przedniej w kierunku do kabiny pasażerskiej. Powinna być jak najmniejsza.

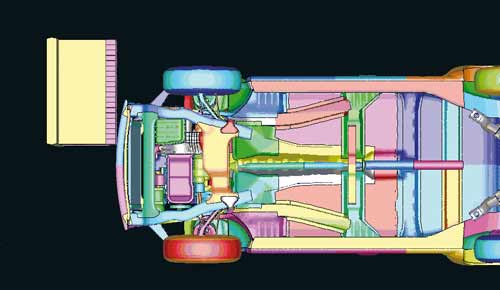

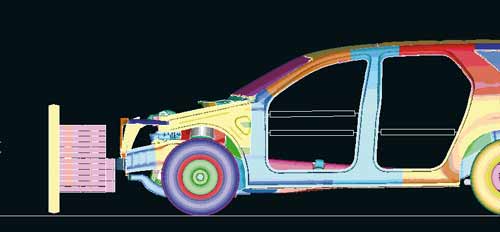

Symulacja uderzenia przodem (US) NCAP. Widok z dołu

Analogicznie, choć w sposób mniej restrykcyjny, projektowana jest tylna strefa zgniotu kończąca się tuż za oparciem tylnej kanapy. Tutaj dodatkowo ochronie podlega integralność (szczelność) zbiornika paliwa. Oznacza to, że zbiornik może ulec nawet stosunkowo dużej deformacji, jednak bez rozszczelnienia. Tylna strefa zgniotu ma za zadanie pochłonięcie energii uderzenia w tył naszego pojazdu przez inne auto. Najgorzej, z punktu widzenia kierowcy i pasażerów, gdy dojdzie do uderzenia bocznego. Strefa zgniotu jest tu minimalna. Praca konstruktorów skupia się więc na tym, aby energię zderzenia pochłonęły w tym wypadku ściana boczna i drzwi. Ponadto, w dobrze zaprojektowanym pojeździe, poprzeczki podłogi i dachu przenoszą część sił na przeciwną stronę auta. Mimo wszystko, poduszki i kurtyny boczne to warunek konieczny przetrwania takiego uderzenia, szczególnie przez podróżujących po stronie, z której nastąpiło uderzenie. Prędkość uderzenia bocznego, które jesteśmy w stanie przeżyć, jest oczywiście niższa od tej, którą przeżyjemy przy uderzeniu przodem auta. Kręgi szyjne człowieka są szczególnie mało odporne na przeciążenia i uderzenia boczne.

Widok z dołu na model gotowy do symulacji przedniego zderzenia Euro NCAP. Przed pojazdem widoczna deformowalna bariera.

Pozostaje jeszcze wspomnieć, że częścią prac związanych z projektowaniem nadwozia są symulacje „koziołkowania” pojazdu. W tym wypadku symulujemy uderzenie z odpowiednią siłą w górny rejon słupka „A” (słupek nadwozia pomiędzy przednia szybą, a przednimi drzwiami).

Podsumowując, istotą zapewnienia bezpieczeństwa kierowcy i pasażerom podczas zderzenia jest sztywna klatka bezpieczeństwa, ale też zapewnienie podróżującym autem w trakcie zderzenia odpowiedniego zakresu opóźnień. Krytyczne dla przeżycia są opóźnienia działające na mózg człowieka.

Wartości graniczne to liczone w milisekundach okresy występowania 40-42 g.

Przy teście Front Euro NCAP (uderzenie 40% szerokości przodu z prędkością 64 km/h w deformowalną barierę) opóźnienia mierzone na strukturze auta w kabinie mogą przekraczać 65 g. Redukcję opóźnienia mierzonego na pasażerach auta do umożliwiającego przeżycie umożliwiają przednie poduszki i pasy bezpieczeństwa z napinaczami działające jako system.

Model gotowy do symulacji przedniego zderzenia Euro NCAP. Przed pojazdem widoczna deformowalna bariera.

Należy w tym momencie wspomnieć o kwestii bezpieczeństwa pieszych. W ostatnich latach przeprowadzane są symulacje i rzeczywiste testy mające na celu ograniczenie obrażeń pieszych (dzieci i dorosłych) uderzonych przodem pojazdu.

Obecnie zapewnienie bezpieczeństwa polega w tym wypadku najczęściej na oddaleniu twardych elementów struktury nadwozia oraz wszelkich innych twardych elementów wyposażenia auta (np. silnika) od powierzchni zewnętrznej auta w rejonie maski silnika, błotników i przedniego zderzaka. Najnowszym działaniem na rzecz bezpieczeństwa pieszych może poszczycić się Volvo, które stworzyło pierwsze auto chroniące pieszego zewnętrzną poduszką powietrzną.

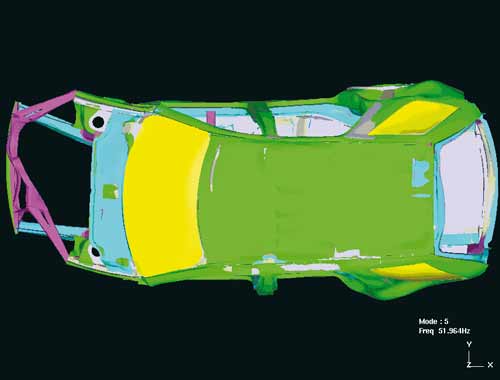

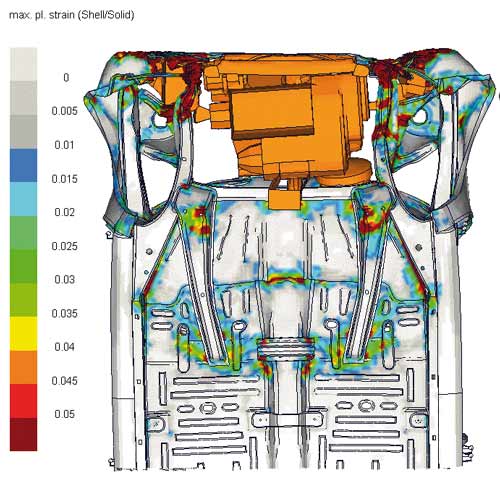

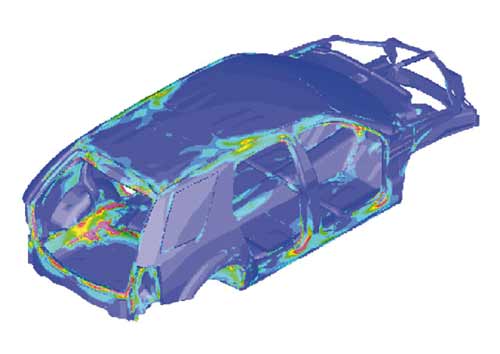

Aby struktura auta nie ulegała w okresie założonego czasu użytkowania pęknięciom bądź odkształceniom plastycznym, w wyniku działania użytkowych obciążeń pochodzących od drogi, modele projektowanych struktur nadwozi poddawane są symulacji obciążeń użytkowych przez empirycznie określoną dla założonego czasu użytkowania auta ilość cykli. Symulacje pracy zachodzącej w strukturze nadwozia w trakcie jej odkształcania, będącego rezultatem działania wymuszeń zewnętrznych, obrazują jaskrawymi kolorami miejsca nieciągłości profili przenoszących obciążenia (co należy rozumieć, jako źle zaprojektowane połączenie dwóch lub większej ilości części nadwozia, niedostateczną grubość materiału części bądź źle dobrany materiał części nadwozia).

Symulacje pracy zachodzącej w strukturze nadwozia w trakcie jej odkształcania będącego rezultatem działania wymuszeń zewnętrznych. Jaskrawymi kolorami obrazowane są miejsca nieciągłości profili przenoszących obciążenia.

Wyniki wszystkich opisanych wyżej symulacji komputerowych weryfikowane są potem w trakcie rzeczywistych testów stanowiskowych i drogowych na prototypach, zanim rozpocznie się produkcja auta.

Nie powiedzieliśmy dotąd jak spełnić opisane wyżej wymagania wobec struktury nadwozia w trakcie jego konstruowania.

Proces jest następujący. Pierwszą czynnością, jaką należy wykonać jest wstępna koncepcja struktury nadwozia (zaczynamy zwykle od szkicu).

Następnie podejmujemy decyzję z jakiego materiału (ew. z jakich materiałów) i w jakiej technologii wykonamy strukturę nadwozia. Potem dobieramy wielkość i kształt przekrojów poszczególnych profili struktury tak, aby ich momenty bezwładności były adekwatne do spełnianych w nadwoziu funkcji.

Generalnie, im większe są przekroje tym mniejsze konieczne grubości materiału i tym mniejsza jest masa kompletnej struktury (co jest pozornie nielogiczne).

Schemat dystrybucji obciążeń w trakcie skręcania nadwozia typu hatch bądź kombi

Miejsca, w których poszczególne profile auta łączą się ze sobą, noszą nazwę węzłów. W ich projektowaniu ważne jest, aby zapewnić jak najłagodniejsze geometryczne przejście pomiędzy poszczególnymi profilami, które je tworzą.

W przypadku masowo produkowanych popularnych pojazdów cały czas najpopularniejszym materiałem do produkcji nadwozi samochodowych pozostaje stal, a najpopularniejszą technologią używaną do jej kształtowania jest tłoczenie.

Materiał i technologia produkcji części nadwozia determinują sposób ich montażu. W przypadku nadwozi stalowych jest to w 99% konwencjonalne zgrzewanie punktowe bądź znacznie rzadziej – ciągłe laserowe, a w rzadkich uzasadnionych przypadkach (lokalnie) spawanie bądź lutowanie. Sposób, w jaki dzielimy strukturę nadwozia na np. tłoczone części wpływa na sztywność struktury, jako całości.

Także kolejność montażu części wpływa na sztywność końcową nadwozia. Jeżeli np. ze względu na ograniczony budżet wdrożeniowy projektu zmuszeni jesteśmy ograniczyć ilość podstacji, na których części kompletowane są w coraz większe tzw. „podkomplety”, to w pewnych momentach procesu montażu skutkuje to najczęściej ograniczonym dostępem do zgrzewania części składających się na strukturę nadwozia, a w efekcie zmniejszeniem jego sztywności (w wyjątkowych, uzasadnionych przypadkach można wtedy ratować sytuację stosując spawanie).

Gdy mowa o najpopularniejszej dziś technologii kształtowania części, czyli tłoczeniu, kolejnym niezwykle istotnym elementem projektowania jest symulacja tłoczenia projektowanych części. Szczególnie dla części wielkopołaciowych, do jakich zaliczyć należy np. ścianę boczną zewnętrzną, osiągnięcie ostatecznego kształtu części to długi i trudny proces. Następuje w nim taka modyfikacja kształtu części (najczęściej jego powierzchni „technicznych” niewidocznych lub widocznych po otwarciu drzwi/klap), aby dwu-trzyfazowy proces tłoczenia nie powodował pęknięć, nadmiernych przewężeń grubości, czy też pofałdowań materiału, z którego wykonana jest część. Gdy tłoczność części mimo opisanych prób nie rokuje nadziei podjęta zostaje zwykle decyzja o zastosowaniu droższego, lepiej tłocznego materiału. Jeżeli i to nie pomaga, w zależności od lokalizacji części w nadwoziu – modyfikacji ulegają stylistyczne zewnętrzne powierzchnie części, bądź, gdy jest to część niewidoczna, następuje jej podział na np. dwie części.

Cały opisany proces projektowania postępuje oczywiście w funkcji kosztu wytworzenia i montażu.

Piotr Bednarski

artykuł pochodzi z wydania 11 (86) listopad 2014