Do wykrywania wad złączy spawanych stosuje się wiele różnych metod badawczych, zarówno niszczących, jak i nieniszczących. Spośród tych ostatnich badanie metodą radiograficzną jest jednym z najpopularniejszych i uchodzi za najbardziej wiarygodne.

Ryszard Jastrzębski, Jan Kielczyk, Hubert Padula, Adam Jastrzębski, Andrzej Kulik

Badanie radiograficzne spoin jest jednak na tyle niedoskonałą metodą, że żaden radiolog nie zakwestionuje oceny drugiego radiologa, ponieważ nie jest w stanie definitywnie obronić swoich racji. Dla jednego linia na kliszy ma grubość 0,5 mm, a dla drugiego 1,5 mm. Zależy to od zdolności wzroku do określenia granicy rozmytego obrazu wady.

Z reguły, 80% radiogramów możemy ocenić jednoznacznie ale na pozostałych 20% każdy radiolog widzi inną wadę. Z tego też powodu często radiolodzy oceniają spoiny bardziej surowo, niejako na wyrost, ale nikt się tym nie przejmuje, ponieważ wycinanie (mimo, że niekonieczne) i poprawianie spawów polepsza jakość złączy. Problemy pojawiają się, gdy usunięcie wad wiąże się z ogromnymi kosztami naprawy lub niedotrzymaniem terminu inwestycji i karami umownymi.

Błędne rozpoznanie rodzajów wad na radiogramach spowodowane jest głównie:

- niedostatecznymi kwalifikacjami oceniającego,

- niewłaściwą jakością radiogramów,

- niewłaściwymi warunkami oceny radiogramów.

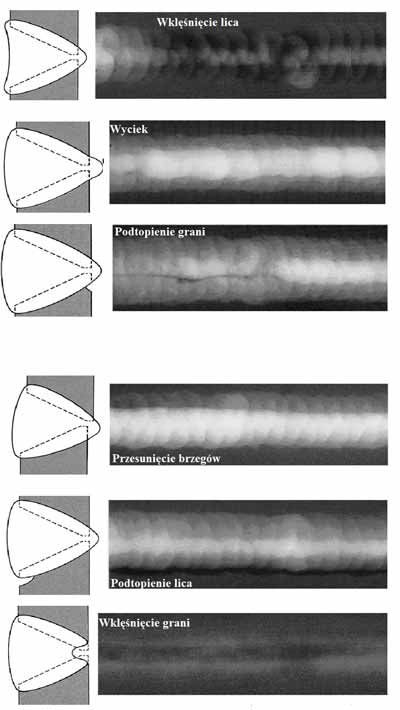

Wady powierzchni mogą być mylone na radiogramie z wadami wewnętrznymi. Dotyczy to głównie podtopień w licu i grani spoiny, które mogą być oceniane jako braki przetopu lub przyklejenia. Krater może być oceniany jako wklęśnięcie w grani. Aby uniknąć takich pomyłek należy przestrzegać obowiązku dokonania oceny wizualnej powierzchni przed ekspozycją radiograficzną.

Poniżej – zestawienie najczęściej mylonych ze sobą wad:

- Żużle pasmowe, dające obraz podłużnych równoległych ciemnych linii o nieregularnej szerokości, przebiegające po obu stronach wzdłuż spoiny, często oceniane są jako przyklejenia brzegowe;

- Żużle pasmowe mogą być oceniane jako braki przetopu;

- Przyklejenia w wyglądzie podobne są do braków przetopu lub pęknięć;

- Pęknięcia mogą być oceniane jako braki przetopu lub przyklejenia;

- Przesunięcie brzegowe może być oceniane jako brak przetopu;

- Jamy skurczowe w odlewach mogą być oceniane jako naderwania lub pęknięcia;

- Pęcherze w wyglądzie podobne są do żużli.

W przypadku niejednoznacznych wskazań należy dokładnie obejrzeć obie powierzchnie radiogramu, aby wykluczyć jego wadę lub powtórzyć radiogram.

Należy też brać pod uwagę technologię wykonania, która eliminując powstawanie niektórych wad, może powodować inne wady.

Rys. 1 Wady zewnętrzne spoin na radiogramach

Przykładowo: spawanie MAG drutem litym może powodować powstawanie słabo wykrywanych radiograficznie przyklejeń międzyściegowych. Spawanie MAG drutem proszkowym i spawanie elektrodą otuloną jest często przyczyną powstawania zażużleń. Spawanie metodą TIG może prowadzić do porowatości w spoinie, a spawanie gazowe w lewo – do tworzenia przyklejeń.

Normy są skarbnicą wiedzy praktycznej. Do ulubionego przez technologów modelu porównania z wzorcem można przyporządkować:

- Katalog IIW(MIS). Obejmuje pięć klas złączy spawanych oznaczonych kolorami. Dla każdej z klas istnieje zestaw radiogramów wzorcowych zawierających różne rodzaje wad o różnej wielkości i nasileniu. Oceniając radiogram porównujemy go z radiogramem z katalogu o podobnym rozkładzie wadliwości i przyporządkowujemy klasę radiogramu wzorcowego.

- Katalog oceny Niemieckiego Towarzystwa Spawalniczego DIN 8563 część 3 zawiera arkusze oceny radiogramów złączy spawanych wraz z radiogramami i przykładowe – dla wszystkich rodzajów wad, klas-oceny (cztery) i zakresy grubości. Każde złącze spawane oceniane jest osobno w odniesieniu do wszystkich typów wad.

Badania RT w przemyśle okrętowym

Badanie RT jest metodą uniwersalną w przypadku remontu statków- można badać takie materiały jak stal niskostopowa stal konstrukcyjna -okrętowa np. kat. A, stal nierdzewna austenityczna oraz stopy aluminium. Grubości złączy najczęściej spotykane mieszczą się w zakresie 5-20 mm. W przypadku grubości powyżej 20 mm stosuje się metody UT jako badanie objętościowe spoin, jak również w przypadku spoin teowych z pełnym przetopem powyżej 10 mm.

Metody RT mogą być stosowane do doczołowych złączy pełnoprzetopowych bez podkładek stałych. W przypadku konfiguracji złącza teowego lub w przypadku złączy doczołowych na podkładce stalowej badania RT mogą być stosowane w ograniczonym zakresie.

Atutem badań RT jako badań objętościowych jest ich udokumentowanie oraz identyfikacja niezgodności. Na podstawie zmian gęstości optycznej łatwo jest stwierdzić, czy oceniający wyróżnił najważniejsze wskazania. Jest to preferowana, przez towarzystwa klasyfikacyjne, metoda badania objętościowego

spoin – wykonawca na żądanie klienta lub towarzystwa klasyfikacyjnego przedstawia do przeglądu zdjęcia na zgodność z właściwym raportem.

Zakres badań RT jest zależny od ilości wymian oraz od wymagań stawianych przez armatora. Na ogół przyjmuje się, że przy pracach remontowych badania RT wykonuje się w miejscach obarczonych największym ryzykiem wystąpienia niezgodności czyli na krzyżówkach – wybierane są miejsca połączenia blachy starej (istniejącego kadłuba) z nową wstawką. Często można porównać jakość starych spoin z nowymi, co w wypadku wykrycia pęknięć na istniejących spoinach może skutkować zwiększeniem wymian kadłubowych. Wadą metody RT jest konieczność wstrzymania prac podczas wykonywania radiografii, ze względu na promieniowanie, co stanowi problem w trakcie remontu – wiele czynności do wykonania po spawaniu wymaga udziału monterów czy malarzy.

Do ulubionego przez fizyków modelu analizy przez syntezę doświadczeń przyporządkowujemy:

- PN-EN ISO 5817 prezentująca trzy poziomy jakości B, C i D i powiązana z nią PN-EN ISO 10675 z trzema poziomami akceptacji 1, 2 i 3.

- API 1104 – określa dopuszczalne wymiary i nasilenia różnych rodzajów wad.

- ASME B31.3, B31.8 określa graniczne wartości dla rodzajów, wielkości i nasilenia wad dla trzech rodzajów warunków eksploatacji.

10 rad jak ocenić radiogram

1. Należy sprawdzić opis radiogramu – jakiego dotyczy obiektu.

2. Czy IQ (chodzi o najcieńszy widoczny pręcik) odpowiada wymogom normy, według której wykonywane są badania?

3. Czy gęstość optyczna odpowiada wymogom normy, według której wykonywane są badania?

4. Czy występują przyczyny, które mogą utrudnić lub uniemożliwić ocenę radiogramu (rysy, plamy po obróbce fotochemicznej, uszkodzenia mechaniczne filmu przed obróbką fotochemiczną, znacznik w strefie złącza)?

5. Jeśli punkty 1-4 są bez zastrzeżeń, można przystąpić do oceny wskazań na radiogramie.

6. Zidentyfikuj wady mierzalne, takie jak: 200, 300, 402;

7. Pomierz i oceń.

8. Zidentyfikuj wady niemierzalne, takie jak: 100, 401;

9. Jeśli ocena jest niejednoznaczna, skonsultuj swoją ocenę z doświadczonym w badaniach i spawalnictwie życzliwym specjalistą.

10. Przygotuj się do odparcia ataku ze strony tych, którym zależy na podważeniu wyników badań (spawacz, spawalnik, kierownik projektu, inspektor klienta).

Zasady kontroli połączeń spawanych i napawań zespołów i konstrukcji EJ Nr PK 1514-72 określają dopuszczalne wymiary i wielkości wad dla połączenia spawanego kategorii I, II lub III.

Brak jest norm dotyczących odtwarzania na podstawie płaskiego obrazu przestrzennego kształtu i położenia wady. Do tego potrzebne są programy komputerowe wspomagania oceny radiogramów spoin.

Poniżej omówimy przyczyny powstawania wad wewnętrznych i ich interpretacje na radiogramach.

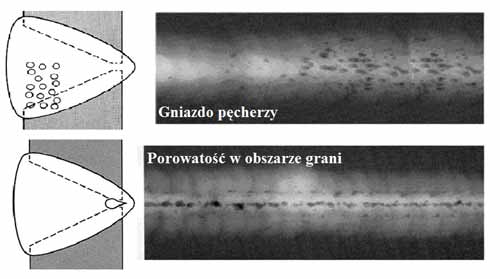

Rys. 2 Pęcherze gazowe na radiogramach

Pęcherze są to gazy, które nie wydostały się na powierzchnię spoiny. Przyczyną ich powstania może być: rozwianie osłony gazowej, zabrudzony materiał, układanie spoiny na zaporowanym podłożu lub poprzednim ściegu, jak również spawanie w osłonie argonu drutem z wytopu nieodgazowanego próżniowo lub na ściegu wykonanym innymi metodami, posługującymi się spoiwem ze zbyt dużą ilością gazu. Pory powstają też, gdy przed zerwaniem łuku nie cofniemy końca elektrody o 12 mm, a w przypadku spawania aluminium o dużej przewodności cieplnej – gdy przy spawaniu MIG stosujemy drut nieodgazowany próżniowo.

Rys. 3 Pęknięcia spoin na radiogramach

Aby usunąć wadę, należy wykonać spoinę powtórnie, po usunięciu starej spoiny (na wylot), nie zostawiając ani jednego pora. W przeciwnym wypadku ciekły metal zasysa azot od spodu przez pęcherz kanalikowy. Przy ocenie radiogramów owalnych pęcherzy nie należy mylić z kanciastymi żużlami. Radiolodzy doskonale wiedzą, że pęcherze są najmniej niebezpiecznymi wadami i z tego powodu są skłonni oceniać je mniej restrykcyjnie.

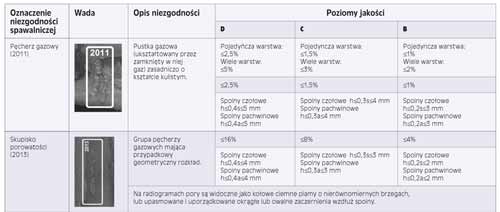

Tab. 1 Wartości niezgodności spawalniczych przełomów wg PN-EN ISO 6520-1, PN-EN ISO 5817; na podstawie:

J. Słania, K. Staniszewski: Próba łamania złączy spawanych. Atlas przełomów, Agenda Wydawnicza SIMP, Warszawa 2014;

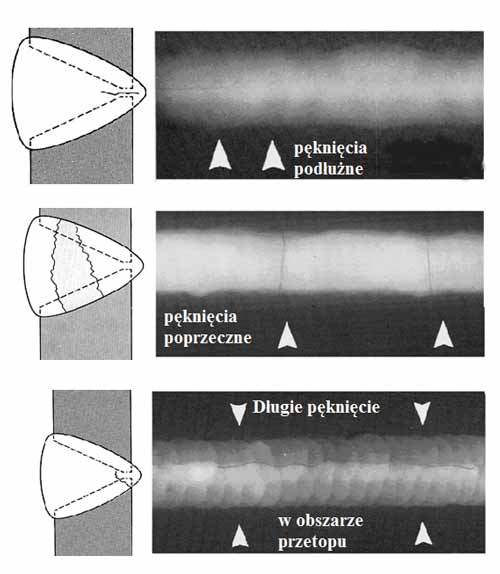

Pęknięcie powstaje na skutek nieprawidłowości procesów cieplnych, usztywnienia konstrukcji lub zastosowania wadliwej technologii. Zarodkuje na innych wadach. Chcąc usunąć pęknięcie, trzeba wykryć zaleganie, nawiercić i wyciąć do końca, po czym zaspawać.

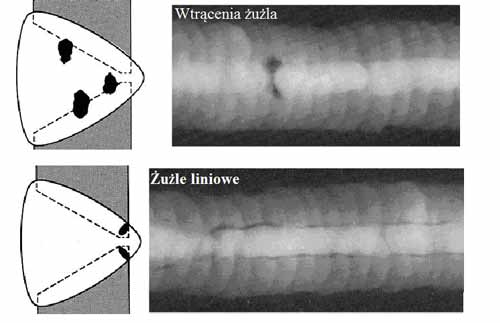

Rys. 4 Żużle spawalnicze na radiogramach

W przypadku spawania aluminium pęknięcia powstają, gdy nie szlifujemy kraterów przed rozpoczęciem spawania. Na radiogramach pęknięcia są liniami łamanymi i wyglądają jak postrzępione cienkie linie w osi, wzdłuż brzegu lub grani spoiny, albo w poprzek spoiny. Nie należy ich mylić z brakiem przetopu lub przyklejeniem.

Zażużlenia – pozostawienie żużla. Przyczyną może być nieusunięcie żużla z poprzedniej warstwy przez spawaczy sądzących, że można żużel przetopić i wyprowadzić na zewnątrz następnym ściegiem. Jest to jednak niemożliwe ze względu na małą przewodność cieplną żużla. Przy spawaniu drutem proszkowym należy stosować wolny wylot elektrody równy 20-krotnej średnicy drutu (dyszę wysunąć o 10 mm). Inną przyczyną zażużlenia jest podpłynięcie żużla pod elektrodę spowodowane niewłaściwym kątem pochylenia lub zbyt małym prądem. Przy ocenie radiogramów żużli nie należy mylić z brakiem przetopu lub pęknięciami.

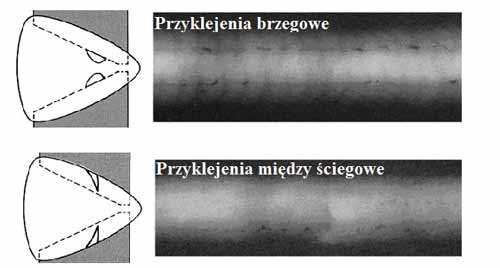

Rys. 5 Przyklejenia na radiogramach

Przyklejenia to brak wtopienia w materiał spawany lub w poprzedni ścieg. Są one słabo wykrywalne radiograficznie. Najczęściej występują przy spawaniu gazowym w lewo i przy spawaniu MAG w CO2 . Przyczyną mogą być niewłaściwe parametry spawania, źle dobrana średnica elektrody lub słabo wyszkolony spawacz, prowadzący łuk na końcu jeziorka (spawający zbyt wolno), spawanie z góry na dół bez funkcji głębokiego wtopienia, spawanie złączy na 1/2 V lub grubych złączy teowych z pełnym przetopem, litym drutem bez funkcji głębokiego wtopienia zamiast spawania drutem proszkowym. W przypadku spawania MIG aluminium i spawania stali drutem proszkowym występuje zbyt szeroki łuk elektryczny, który powoduje przyklejenia pierwszego ściegu, gdy szczelina jest mniejsza niż 5 mm. Aby temu zapobiec fazuje się blachy bez progu i spawa na podkładce (stal na podkładce ceramicznej, a aluminium na podkładce ze stali austenitycznej – mała przewodność cieplna zapobiega powstawaniu porów). Jeżeli dno zagłębienia przy zamykaniu lica w pozycji naściennej jest mniejsze niż 3 mm (spawacz nie przeszlifuje nierówności tarczą o grubości 3 mm), to łuk będzie się jarzył do ścianek na boki i powstaną przyklejenia. Badania radiograficzne słabo wykrywają przyklejenia, które mogą być mylone z żużlami, łańcuchami drobnych pęcherzy czy podtopieniem grani.

Częstym błędem jest niewłaściwe oszacowanie głębokości wady w oparciu o gęstość optyczną jej obrazu na radiogramie. Duże różnice występują w przypadku wad złożonych, a np. norma PN-EN ISO 10675 w ogóle nie uwzględnia takich przypadków. Na błędną ocenę radiogramów wpływ mają wszystkie czynniki powodujące pogorszenie jakości radiogramów. Tabela 1 służy do weryfikacji oceny radiogramów poprzez porównanie z wadami na przełomach.

Ryszard Jastrzębski

Instytut Łączenia Metali w Krakowie

Jan Kielczyk

Energomontaż-Północ, Technika Spawalnicza

i Laboratorium, Sp. z o.o.

Hubert Padula

Morska Stocznia Remontowa Świnoujście

Adam Jastrzębski

Spaw-Projekt, Kraków

Andrzej Kulik

Laboratorium Badań Nieniszczących Nafto Sp. z o.o.

Autorzy dziękują: Andrzejowi Celary, Iwonie Mielczarek-Lenarskiej, Łukaszowi Kwaśnemu i Grzegorzowi Suplickiemu za cenne uwagi.

artykuł pochodzi z wydania 5 (104) maj 2016