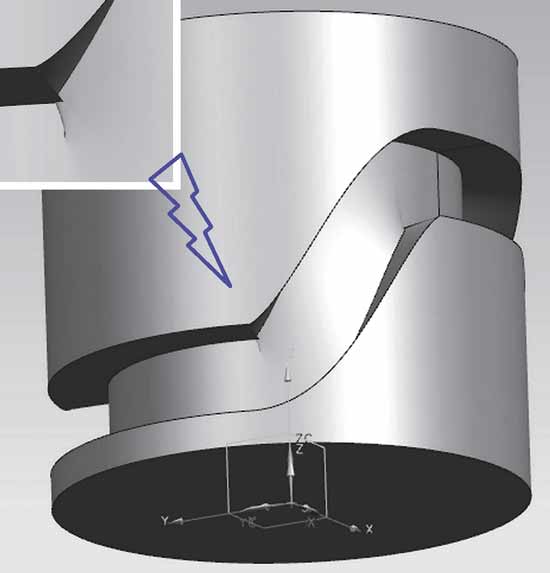

Wystąpiły również lokalne zniekształcenia powierzchni w obszarach odpowiadających największej krzywiźnie krzywej wzniosu rolki (Rys. 5) [5].

Rys. 5 Widoczne zniekształcenia modelu krzywki utworzonego w systemie CAD

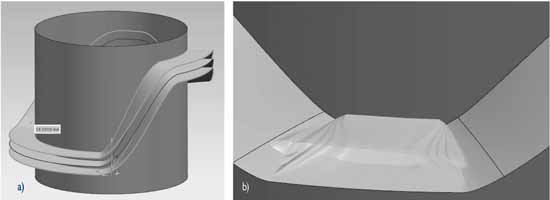

Dla utworzenia modelu powierzchniowego (powierzchni bocznych rowka) przyjęto sposób postępowania: utworzenie powierzchni środkowej rowka przez przeciągnięcie odcinka o długości równej głębokości rowka wzdłuż krzywej wzniosu, a następnie odsunięcie równoległe otrzymanej powierzchni o połowę szerokości rowka w obu kierunkach. System CAD wygenerował wizualnie poprawne powierzchnie dla wartości odsunięcia do 9 mm (Rys. 6a); dopiero dla większych wartości pojawiały się zafalowania i nieregularności tworzonych powierzchni (Rys. 6b).

Rys. 6 Powierzchnia wyznaczona w systemie CAD przez ruch osi rolki i jej odsunięcia: a) o odległość ± 9 mm (powierzchnia bez zniekształceń), b) o odległość ± 20 mm (widoczne zniekształcenia powierzchni odsuniętej)

Źródłem błędów były dane wejściowe, a w szczególności zbyt duża szerokość rowka w stosunku do promienia krzywizny powierzchni środkowej rowka oraz stosowane w systemach algorytmy, aproksymacje i przyjęte w modelu tolerancje [5].

Z kolei dla utworzenia modelu drutowego zamodelowano krawędzie rowka na powierzchni walcowej. Przyjęto następujący sposób postępowania [5]:

- utworzenie ekwidystanty (krzywej równoległej) dla krzywej wzniosu w = f(l) z odsunięciem a w obu kierunkach o odległość równą połowie szerokości rowka s,

- nawiniecie utworzonych krzywych na powierzchnię walca.

Przyjęty sposób wyznaczenia krawędzi rowka obarczony jest błędem, który jest wynikiem nawinięcia krzywych na powierzchnię walcową. Przekształcenie to nie zachowuje odległości punktów (mierzonej w przestrzeni), choć zachowuje odległość punktów mierzoną na powierzchni. Błąd wynika z różnicy między długością łuku krzywej stożkowej, a jego cięciwą. Największy błąd występuje w miejscach największego nachylenia krzywych do podstawy walca; jest on mniejszy niż różnica długości łuku i cięciwy obliczona dla łuku kołowego o średnicy krzywki. W rozpatrywanym przypadku błąd ten wynosił ok. 0,12 mm, przekraczając znacznie wartość dopuszczalną wynikającą z zadanej tolerancji; jest jednak znacznie mniejszy niż błąd przedstawionego wyżej modelu bryłowego [5].

Sposób obróbki krzywki bębnowej o dużej szerokości rowka w stosunku do promieni krzywizny krzywej wzniosu

Biorąc pod uwagę powyższe rozważania dotyczące tworzenia modelu krzywki o ww. właściwościach, obróbkę krzywki bębnowej można opracować na dwa sposoby: oparty na krzywej wzniosu oraz oparty na powierzchni środkowej rowka i powierzchniach od niej odsuniętych. W rozpatrywanym przypadku do realizacji obróbki przyjęto dwa narzędzia [5]:

- frez trzpieniowy o średnicy ϕ20 mm, realizujący obróbkę zgrubną z pozostawieniem naddatku 0,8 mm dla obróbki wykończeniowej ścianek bocznych rowka,

- frez walcowo-czołowy, nasadzany o średnicy ϕ40 mm, realizujący obróbkę wykończeniową ścianek bocznych rowka.

Projektując obróbkę w oparciu o krzywą wzniosu wykorzystano fakt, że w przypadku, gdy narzędzie obrotowe ma średnicę równą średnicy rolki popychacza, to ruch popychacza względem krzywki określony krzywą wzniosu wyznacza tor ruchu narzędzia odwzorowujący wymagany kształt rowka.

W celu wyznaczenia trajektorii ruchu narzędzia o średnicy dn mniejszej niż szerokość rowka s można zastosować uproszczenie polegające na użyciu ekwidystanty krzywej wzniosu z odsunięciem a obliczonym wg wzoru: a = (s – dn) / 2. Zastosowane uproszczenie wprowadza błąd oszacowany od góry wzorem: δMAX = Dz [arcsin(2a / Dz) – (2a / Dz)], gdzie: Dz – średnica zewnętrzna krzywki; błąd ten jest pomijalny w przypadku niewielkich wartości odsunięcia (np. dla a = 2 mm, δMAX = 0,0002 mm) [5].

Bazując na przedstawionym podejściu zaprojektowano obróbkę krzywki walcowej w oparciu o jej krzywą wzniosu tak, jakby była wykonywana na płaszczyźnie. W tym celu przyjęto układ lokalny, którego płaszczyzna XY jest styczna do powierzchni walcowej krzywki, a oś frezu Z przechodzi przez jej oś obrotu. Uzyskaną trajektorię ruchu narzędzia przetworzono zamieniając ruch prostoliniowy w osi X na odpowiadający mu ruch obrotowy wokół osi krzywki według zależności: α = 2 l / Dz, gdzie: l – odległość w ruchu prostoliniowym; α – kąt obrotu wokół osi krzywki [5].

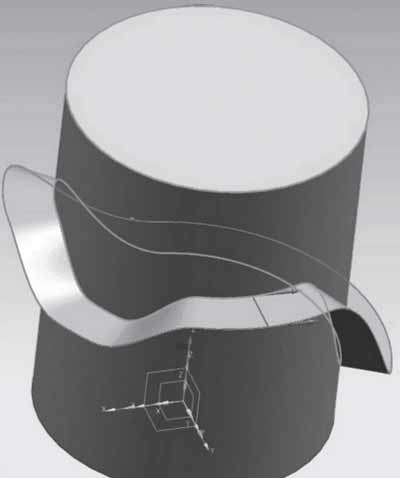

Projektując obróbkę w oparciu o powierzchnię środkową rowka wykorzystano fakt, że w przypadku, gdy narzędzie obrotowe ma średnicę dn równą szerokości rowka s, to do zaprojektowania ruchów roboczych można wykorzystać powierzchnię środkową rowka utworzoną w oparciu o krzywą wzniosu (Rys. 7).

Rys. 7 Widok powierzchni środkowej rowka

W przypadku narzędzi o mniejszej średnicy należy zastosować powierzchnie odsunięte (Rys. 6a), z odsunięciem a = (s – dn) / 2. Dla realizacji tego zabiegu w systemie CAD (w tym przypadku NX), wybrano operację frezowania wieloosiowego (Mill_Multi-Axis), typ zabiegu: obróbkę po zmiennym konturze (Variable_Contour) oraz metodę prowadzenia osi narzędzia: po krzywej (Curve/Point). Obróbka wykonywana była poziomami (ścieżka wielokrotna), tzn. na każdym poziomie narzędzie w pierwszej kolejności przechodzi po krzywej leżącej na powierzchni środkowej rowka, a następnie po krzywych leżących na powierzchniach odsuniętych (górnej i dolnej) od powierzchni środkowej. Ścieżka w tym zabiegu generowana jest w taki sposób, aby narzędzie poruszało się po ustalonych krzywych, zachowując prostopadłość do osi obrotu krzywki. Zastosowanie takiego podejścia pozwoliło na wygenerowanie programu sterującego obrabiarką bezpośrednio przez postprocesor, bez konieczności zamiany ruchu liniowego na ruch obrotowy, co miało miejsce przy projektowaniu obróbki w oparciu o krzywą wzniosu [5, 6]. Wykonaną krzywkę przedstawiono na rysunku 8.

Rys. 8 Widok wykonanej krzywki

Przeprowadzone analizy pozwoliły określić skuteczność różnych sposobów modelowania i projektowania obróbki krzywek walcowych. Tworzenie rowka bieżni metodą przeciągania przekroju rowka powoduje, że model obarczony jest istotnymi błędami. Modelowanie powierzchniowe umożliwia utworzenie modeli wystarczająco dokładnych, jednak w przypadku zbyt dużej krzywizny krzywej wzniosu (w porównaniu do szerokości rowka) utworzenie poprawnego modelu 3D w systemach CAD może okazać się niemożliwe. Przyczyną są problemy z utworzeniem powierzchni równoległej o odsunięciu większym niż jej promień krzywizny. Obróbkę można jednak skutecznie zaprojektować bez tworzenia modelu krzywki, w oparciu o krzywą wzniosu lub powierzchnię środkową rowka, przy zastosowaniu narzędzi do obróbki wykończeniowej o średnicy zbliżonej do średnicy rolki popychacza.

Dr inz. Kazimierz Czechowski

Mgr inż. Andrzej Czerwiński

Mgr inz. Zbigniew Machynia

Instytut Zaawansowanych Technologii

Wytwarzania - Kraków

Bibliografia:

[1] Lai Y. L., Hung J. P., Chen J. H.: Roller Guide Design and Manufacturing for Spatial Cylindrical Cams. World Academy of Science, Engineering and Technology, 2008, 38

[2] Skarka W., Mazurek A.: Catia. Podstawy modelowania i zapisu konstrukcji. Wydawnictwo Helion, Gliwice, 2005.

[3] Penkała P., Gorecki T.: Modelowanie bryłowe i powierzchniowe w systemach CAD/CAM. Postępy Nauki i Techniki, 2010, nr 4, s. 75-84.

[4] Czechowski K., Polowski W., Czerwiński A., Kalisz J., Toboła D., Janczewski Ł., Wronska I.: Wybrane aspekty nagniatania powierzchni krzywoliniowych. Obróbka Metalu, 2012, nr 3, 58-65.

[5] Czerwiński A., Kalisz J., Machynia Z., Czechowski K., Toboła D.: Wybrane problemy obróbki frezowaniem powierzchni złożonych w systemach CAD/CAM. Obróbka Skrawaniem: Nauka a Przemysł, Szkoła Obróbki Skrawaniem 5. Wyd. Sutoris, Wrocław 2011, 286-293.

[6] Czechowski K., Czerwiński A., Machynia Z., Wronska I.: Wybrane aspekty obróbki skrawaniem powierzchni złożonych. Obróbka Metalu, 2011, nr 3, 8-12.

artykuł pochodzi z wydania 10 (109) październik 2016

Czytaj także:

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec