Jak utrzymują ekolodzy, motoryzacja jest po przemyśle największym trucicielem atmosfery. Wynika to z lawinowego wzrostu zużycia paliw węglowodorowych i proporcjonalnego przyrostu toksycznych zanieczyszczeń w powietrzu. Likwidacji energochłonnego przemysłu nikt nie zaproponuje, jest to bowiem struktura zbyt znacząca i potężna, chętnie natomiast, dla spokoju sumienia, obciąży się kosztami przejścia na jakąś bardziej ekologiczną technologię miliard użytkowników samochodów. Są zbyt rozproszeni, by dać skuteczny odpór.

Zbigniew Staniec

Ostatnio problem nabrał nowego pędu po dynamicznym wejściu motoryzacji na zapóźnione dotychczas rynki krajów „wschodzących”, obejmujących w samych Chinach i Indiach 2/5 populacji. Ten stan rzeczy wywołuje częstokroć panikarskie reakcje ludzi uważających się za uprawnionych do wprowadzania swoich, autorskich sposobów „walki ze złem”. Nie zawsze przemyślanych, niestety.

Postulat pozarynkowych metod rugowania silników spalinowych z samochodów i złożenie silnika, jako ofiary, na ołtarzu całopalnym „naukowej religii”, jaką staje się hasłowo traktowana ekologia, wymusza na przemyśle silnikowym podejmowanie działań usprawniających silnik energetycznie, co czasem kończy się blamażem, jak w wypadku 40-krotnego przekroczenia norm NOx-ów w Volkswagenie.

Choć wymóg globalnego ograniczenia emisji szkodliwych substancji jest absolutnie słuszny, to metoda jego realizacji jest karkołomna. Zastosowanie energii elektrycznej czy wodoru do napędu samochodów jedynie zmienia miejsce ekspozycji tych zanieczyszczeń – z dróg do elektrowni lub wytwórni wodoru, nie zmniejszając emisji CO2. Bo większość prądu pochodzi z paliw.

Trzeba jednak przyznać, że na złą opinię silnik tłokowy zasłużył sobie z własnej winy, jest bowiem nieefektywny i paliwożerny. Wystarczy wspomnieć, że jego deklarowana sprawność, niewiele przekraczająca 30%, jest osiągalna jedynie w warunkach optymalnych i w zakresie obrotów maksymalnego momentu obrotowego, by docenić głębię problemu. Ponad 2/3 pary idzie w gwizdek!

Rys. 1 Porównanie efektów pracy silników - klasycznego i z „wks”

Są oczywiście „silniki” turbodoładowane, podnoszące sprawność w pobliże 50%, ale to już nie silniki tłokowe, lecz agregaty silnika tłokowego i co najmniej dwóch silników turbinowych pracujących na tym samym czynniku. No i ta obligatoryjna kataliza spalin w turbo-dieslach i ostatnio turbo-benzynach...

W następnych akapitach chciałbym wyjaśnić, jakie są przyczyny katastrofalnie niskiej sprawności silnika tłokowego oraz przedstawić, co już udało mi się zrobić, żeby tę sprawność zdecydowanie podnieść.

Rys. 2 Odległość między tłokami w punktach:

1 - GMP tłoka dolnego

2 - największego zbliżenia tłoków

3 - zatrzymania tłoka górnego

Obecny stan techniki

Tłokowy silnik spalinowy powstał jako twórcze przekształcenie tłokowego silnika parowego Jamesa Watta, poprzez wbudowanie komory spalania do cylindra silnika, oraz stworzenie systemów dostarczania paliwa do komory spalania i jego zapłonu. Skutkiem innowacji było uniknięcie olbrzymich strat energii w procesie tworzenia pary i jej dostarczania nad tłok. Na paradoks zakrawa jednak fakt, że silnik parowy wykorzystuje energię dostarczonego nad tłok ciśnienia w ponad 50%, o wiele skuteczniej więc niż wolnossący, a nawet turbodoładowany silnik spalinowy. Smutnym jest, że tej prostej konstatacji nie dostrzegły pokolenia silnikowców, bo zmusiła by ich ona do przemyślenia problemu.

Jeśli prześledzimy proces rozwoju i usprawniania silnika tłokowego od jego zaistnienia, to dostrzeżemy, że znaczących modyfikacji, a nawet zupełnie nowych rozwiązań doczekały jedynie tzw. układy peryferyjne, czyli realizujące rozrząd, dostarczanie paliwa, tworzenia mieszanki i jej zapłonu, podczas gdy podstawowy układ silnika, tzw. układ tłokowo-korbowy, pozostał niezmieniony od czasów silnika parowego, poza modyfikacjami obejmującymi postęp materiałowy i technologiczny. Po prostu – skamielina techniczna. I co gorsza, równie skamieniały jest opis funkcjonalno-sprawnościowy silnika tłokowego, gdzie przyjęto dogmat o wyłącznie termodynamicznej jego naturze, a wszelkie odstępstwa od antycznych wykładni, głęboko zakorzenionych w teorii i praktyce, tępi się bez umiarkowania.

Rys. 3 Przebieg ruchu tłoka G dla różnych typów silników

Czynią to specjaliści branżowi, uczeni „silnikowcy”, którzy dziwnie nie dostrzegają, że maksymalna energia ciśnienia spalin w okolicach GMP działając na korbę o „zerowej długości” nie generuje ani odrobiny pracy momentu obrotowego na wyjściu, a w ok. 60-90° OWK na korbę o maksymalnej długości oddziałuje już zaledwie ok. 17-6 % ciśnienia maksymalnego, więc praca momentu jest również niewielka. Powoduje to, że energia ciśnienia zamienia się jedynie w jednej trzeciej w moment obrotowy, a w dwóch trzecich – w niszczące momenty gnące wału i elementów układu tłokowo-korbowego. Mianem „silnika cieplnego” można więc określić silnik idealny, jakim jest jego obieg teoretyczny, gdzie ciepło dostarczone do wypełniającego cylinder gazu doskonałego wykonuje pracę objętościową, przesuwając tłok.

Rys. 4

a) Przebieg zmian objętości między tłokami w silniku z „WKS”

1 - ruch tłoka D; 2 - ruch tłoka G - odwzorowuje zmiany objętości silnika klasycznego; 3 - ruch tłoka G - korekta (-) zmian objętości; 4 - ruch tłoka G - korekta (+) zmian objętości

b) Uwidocznienie przebiegu zmian objętości na wykresie silnika klasycznego

1 - ruch tłoka D; 2 - położenie dna głowicy; 3 - zmiana ∆V przed GMP=PNZ; 4 - zmiana ∆V po GMP=PNZ

Gdy gaz ochłodzimy, tłok wróci do pozycji wyjściowej. W praktyce silnik ma układ tłokowo-korbowy, zamieniający ruch posuwisto-zwrotny tłoka na ruch obrotowy wału korbowego, oraz ustalający warunki zmian ciśnienia i temperatury w komorze spalania, umożliwiające prawidłowy przebieg przemiany. Uznanie parametru ciepła za jedyny wiążący jest już nie uproszczeniem, lecz uprostaczeniem w silniku, który dokonuje szeregu przekształceń energii na drodze od potencjalnej energii chemicznej, zawartej w paliwie, poprzez cieplną spalin, energię ciśnienia ogrzanych gazów, aż do zewnętrznej energii mechanicznej, w postaci pracy momentu obrotowego na wyjściu z silnika.

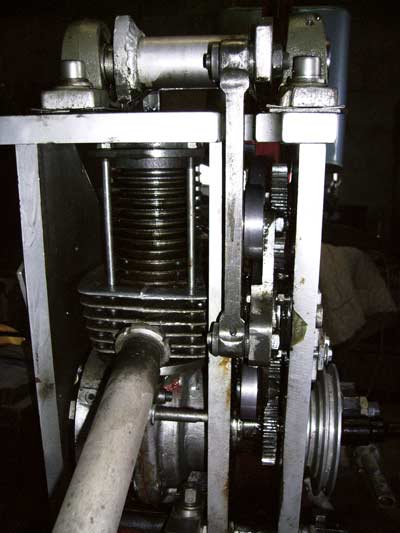

Rys. 5 Schemat silnika i jego skrócony opis z jednego z patentów

Tłokowy silnik spalinowy, w którego każdym, zamocowanym w kadłubie cylindrze umieszczone są suwliwie i przeciwsobnie dwa tłoki: napędzający i napędzany.

Tłok napędzający (4) współpracuje z czopem korbowym wału korbowego (1) poprzez sworzeń tłokowy (6) i korbowód (7). Tłok napędzany (5) współpracuje z czopem głównym wału korbowego (1) poprzez mechanizm napędowy.

W skład mechanizmu napędowego wschodzą współpracujące odpowiednio: sworzeń tłokowy (16), tłokowód (15), dźwignia napędowa (12), cięgno (11), wahacz trójramienny (9) z rolkami (7) tocznymi, krzywki A (3) i B (6). wałki (1) i (5). koła zębate (2) i (4) oraz sworznie (8). (10) i (13) łączące elementy mechanizmu. Posiadająca aktualnie dodatni wznios krzywka wywiera nacisk na współpracującą z nią rolkę, powodując wychylenie ramion wahacza trojramiennego i ruch powiązanego z nim cięgna, podczas gdy druga rolka styka się z bieżnią krzywki o wzniosie aktualnie ujemnym.

Układ pozwala ograniczyć niedokładności w ruchu tłoka napędzanego do wartości niezbędnych luzów technologicznych. (3 zastrzeżenia)

Obecny opis silnika usprawiedliwia tak niską, ok. 33% sprawność silnika rzekomymi stratami ciepła na wylocie, w sytuacji, gdy straty ciśnienia użytecznego są w tej fazie już nieznaczące. Gdy termodynamika i pneumatyka kłócą się w ocenie tego samego zjawiska fizycznego należy szukać przyczyn rozdźwięku w logicznych rozważaniach, a nie maskować je sloganami. Ja dostrzegłem tę przyczynę w ignorowaniu znaczenia układu tłokowo-korbowego w opisie energetycznym silnika. Co najdziwniejsze, o jego znaczeniu wiedzą ludzie techniki z innych jej dziedzin, wszyscy, poza „ortodoksyjnymi silnikowcami”. Bo przekładnię korbowodową stosuje się przecież w wielu dziedzinach techniki, np. w prasach korbowych i nożycach gilotynowych układ wykonuje pracę użyteczną jedynie w zakresie 5-15° OWK przed DMP, wykorzystując maksymalną siłę promieniową, a my, jeszcze jako małe dzieci, nauczyliśmy się metodą prób i błędów, że na klamkę i drzwi uchylne należy działać siłą styczną, a nie promieniową, by nie zostać uznanymi za skrajnie głupich odźwiernych. Każdy, kto pozytywnie zaliczył kurs podstawowy z fizyki potwierdzi, że gdyby przykładał siłę do ramienia korby w kołowrocie studni babuni, tak jak to jest w silniku, natoczyłby więcej potu niż naczerpał wody. Czyżby nauk silnikowych nie obowiązywały prawa fizyki, a nawet zdrowy rozsądek? Uważam, że obowiązują, więc podjąłem prace nad budową silnika pracującego według innych od dotychczasowych zasad i według innego obiegu energii, skoro obowiązujące obecnie obiegi nie dopuszczają ponoć proponowanych modyfikacji.

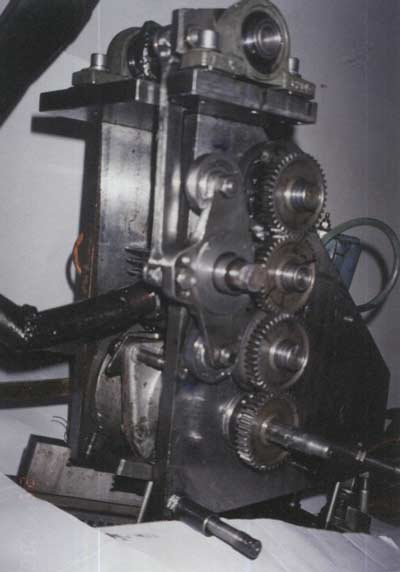

Wyciągając wnioski z dokonanych ustaleń przystąpiłem do konstruowania silnika, w którym maksymalna siła gazowa działałaby na korzystnie wychyloną korbę, aby uzyskać najlepszy możliwy efekt energetyczny, zapewniając jednocześnie optymalne warunki do tworzenia mieszanki i jej prawidłowego spalania. Najpierw skonstruowałem silnik czterosuwowy, w którym tłok zbliżał się do głowicy, gdy ramię korby osiągało wychylenie 60° OWK, a kinematyka układu była efektem mojej wyłącznie inwencji.

Niestety, po wykonaniu modelu funkcjonalnego doszedłem do wniosku, że będąc tylko nieco mniej skomplikowanym od zegarka, jest niewypałem. Podstawową zaletą silnika jest prostota! „Pierwsze koty za płoty” – pomyślałem i zasiadłem skromnie do lektury, analizując to, co mądrzy ludzie wymyślili wcześniej, a co można by wykorzystać tworząc silnik pracujący według nowej idei. Poniżej przedstawiam efekty poszukiwań.

Tłokowy silnik spalinowy z „wędrującą komorą spalania”

Po żmudnej kwerendzie źródeł przyjąłem do dalszych prac dwusuwowy silnik przeciwbieżny, gdzie w każdym cylindrze umieszczone są przeciwsobnie dwa tłoki, powiązane kinematycznie z wałem głównym na trzy sposoby. Silnik ten był produkowany przez dziesięciolecia, wykazując się wieloma zaletami: umożliwiał przepłukanie wzdłużne, doładowanie dwusuwu, był jedynym prawdziwym silnikiem wielopaliwowym do wynalezienia komory M. Był m.in. podstawowym silnikiem wielopaliwowym w anglosaskich armiach. Jest na tyle sprawny, że ostatnio (jak się dowiadujemy) niejaki Bill Gates ze wspólnikiem Vinodem Khoslą zainwestowali 23,5 mln dolarów, by zbudować taki silnik (OPOC) pracujący w układzie boxer. To potwierdza potencjał silnika przeciwbieżnego.

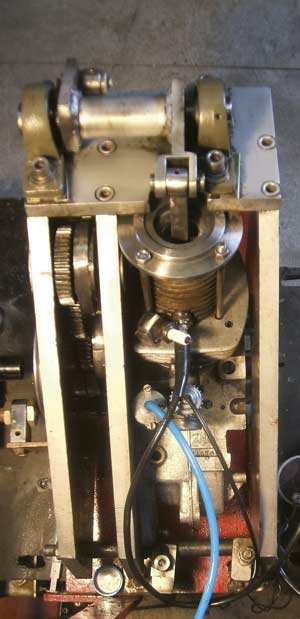

Przyjąwszy silnik przeciwbieżny za bazowy, dokonałem w nim kilku zmian umożliwiających jego pracę zgodnie z nową ideą. I tak:

– Gdy tłok „dolny” nadal jest związany z wałem poprzez układ korbowodowy, tłok „górny” – będący ruchoma głowicą – związany został z wałem głównym poprzez układ krzywkowo-wahaczowy, umożliwiając dowolne kształtowanie objętości przestrzeni międzytłokowej, czyli komory spalania.

– Układ krzywkowo-wahaczowy jest kinematycznym odpowiednikiem układu rozrządu silnika czterosuwowego, z oczywistych względów wzmocnionym, mającym dwie krzywki, gdzie w zarysie krzywki „dodatniej” zapisane są parametry ruchu tłoka „górnego”, a krzywka „ujemna” o zarysie odwrotnym, służy do kinematycznego zamknięcia układu, zastępując sprężynę. Niemożliwym jest bowiem wykonanie sprężyny zdolnej zrównoważyć tak wielkie obciążenia bez wielkich strat energetycznych i bez zgubnych dla konstrukcji i prawidłowej pracy wibracji.

– Zmianie uległ także układ zapłonu, bo świecę umieściłem w „oknie zapłonowym” w ściance tak, by mieściła się w kulistej komorze spalania zlokalizowanej promieniowo w tłoku „górnym”, w całym zakresie jego ruchu, a zapłon mieszanki następuje po GMP tłoka roboczego;

– Opracowałem też bardzo prosty, a wiec tani w produkcji i eksploatacji, system płynnej regulacji stopnia sprężania, co ponad 20 lat temu wyprzedzało epokę.

Jak pracuje silnik z wędrującą komorą spalania (dalej „wks”)?

- W GMP tłoka dolnego oba tłoki poruszają się współbieżnie, „górny” zbliża się powoli do „dolnego” kończąc sprężanie, w odpowiednim momencie następuje zapłon mieszanki i faza spalania utajonego.

- W PNZ (największe zbliżenie) tłok „górny” zwalnia, powodując przyrost objętości, umożliwiający prawidłowe spalanie szybkie, po czym się zatrzymuje, gdy rolka wahacza porusza się po części cylindrycznej zarysu krzywki – trwa rozprężanie.

- W odpowiednim momencie tłok „górny” cofa się, osiągając pozycję wyjściową.

Przyszedł w końcu czas na zainteresowanie sfer naukowych i przemysłu, wykonanie prototypu w metalu i poddanie go pełnym badaniom stanowiskowym. Udałem się wiec na uczelnie, pragnąć pozyskać sojuszników i współpracowników w tej sferze. Tu zaznałem serii porażek, nie przez to, że uczeni mężowie zdruzgotali pomysł w oparciu o merytoryczne przesłanki, lecz że bez podjęcia jakiejkolwiek dyskusji orzekli: nie, bo nie! Na szczęście i ta reguła znalazła swój wyjątek, bo na Politechnice Wrocławskiej, zebrani z inicjatywy prof. J. Kocha silnikowcy podjęli dyskusję, którą podsumowali: „gdyby pański silnik mógł zapalić, przyniósłby założone efekty, ale on nie może zapalić!”. Na pytanie, dlaczego, pan doktor powiedział: „zrozumie pan, gdy pozyska pan inwestora, wykona taki silnik i spróbuje go uruchomić. Ja ze swojej strony mogę zapewnić, że gdy ten silnik zapali, zbadamy go”.

Znalazłem wspólnika z warsztatem, w którym wykonałem przedprototyp, uruchomiłem go (z przygodami), zestroiłem, poddałem kilku ciekawym eksperymentom, opatentowałem i udałem się do pana doktora. Ten pamiętał, i po obejrzeniu kazał zawieźć silnik do laboratorium. Teraz z laborantem wykonaliśmy stanowisko badawcze, na którym w ramach prac dyplomowych poddano silnik wstępnym badaniom.

Niestety, z powodu braku hamulca o odpowiednich parametrach nie wykonano badań pod obciążeniem. Badania objęły indykację pracy silnika bez obciążenia i z obciążeniem nieustalonym, oraz cały zakres ich teoretyczno-empirycznych interpretacji. Wyniki tych badań całkowicie potwierdziły przewidywania zawarte w „założeniach teoretycznych wynalazku”, przedstawione na wcześniejszym spotkaniu. Po sześciu latach, gdy hamulca nadal nie znaleziono, a studenci i laboranci „zajeździli” silnik, zabrałem go z uczelni w celu rewitalizacji, bo w tym stanie już się do badań sprawnościowych nie nadawał. I tak zostałem z niczym (poza potwierdzeniem założeń), bo zamiast opinii z badań na piśmie, dowiedziałem się, że żaden uczony nie może się podpisać pod wynikami niezgodnymi z obowiązującą wykładnią wiedzy. Co mogłem odpowiedzieć na takie dictum? Uśmiechnąłem się więc i podziękowałem szczerze za wszystko co dobre.

Rys. 6 Wykresy porównawcze silnika prototypowego z silnikiem klasycznym – wyniki badań

A jednak silnik uzyskał bardzo pochlebną, obiektywną opinię profesorską z AGH, zamówioną przez AI NOT i dokonaną na podstawie rozważań naukowych z wykorzystaniem wyników badań z Wrocławia. Za tę opinię jestem AI NOT i Panu Profesorowi dozgonnie wdzięczny.

Nie potrafiłem pozyskać inwestora branżowego, bo w tym właśnie czasie ustalono, że przemysł w ogóle, a silnikowy w szczególności, nie jest Polsce do szczęścia potrzebny, a wynalazki są nośnikiem postępu tylko w kraju przemysłowym. Potencjalni inwestorzy kapitałowi szczerze mówili, że wejdą w projekt tylko w razie pozyskania dofinansowania z UE, a ponieważ wnioski dotyczące innowacji silnikowych opiniowali „silnikowcy”, więc wycofywali się z projektów. Utraciwszy nadzieję na wdrożenie poświęciłem czas na opracowanie rozwiązań alternatywnych wobec silnika dwusuwowego, którego produkcja ma być zakazana po 2020 roku ze względów ekologicznych, poza wolnoobrotowymi dwusuwowymi silnikami morskimi i energetycznymi.

Znając potencjalne możliwości dwusuwu z „wks” uważam te zamierzenia za przedwczesne, bo mój silnik ma możliwości nieosiągalne dla silnika klasycznego, gdyż:

wyniki badań potwierdziły wstępnie możliwość uzyskania sprawności ogólnej wyższej o ok. 80% niż w klasyku (do ok. 0,6),

ten wzrost sprawności zapowiada ograniczenie zużycie paliwa na uzyskanie jednostki energii o ok. 40%, a wiec i niższą o ok. 40% emisję CO2,

efekt „wks” umożliwia dostosowanie przyrostów (+/–) ciśnienia i temperatury w komorze spalania do potrzeb tworzenia mieszanki i jej prawidłowego spalania,

system płynnej regulacji stopnia sprężania czyni silnik w pełni wielopaliwowym, co w wypadku spalania paliw o labilnym składzie (np. biogaz) jest możliwością nieocenioną, umożliwia również samozapłon benzyny i spalanie HCCI, jeśli wiemy, jakie warunki panujące w komorze spalania powodują powstawanie poszczególnych zanieczyszczeń spalin, to mając możliwość tworzenia i kontroli tych warunków (co zapowiadają punkty powyższe), mamy również możliwość ograniczenia ich powstawania.

Rys. 7 Porównanie obiegu energii w silnikach - klasycznym i z „wks”

Opracowałem więc silnik czterosuwowy z „wks”, wykonałem jego model funkcjonalny i przeanalizowałem prawidłowość konstrukcji i parametrów. Czterosuwowy silnik z „wks” niesie zapowiedź tych samych efektów co dwusuw, zapewniając jednak skuteczne przepłukanie cylindra, a więc stabilne warunki spalania. Wraz ze znaczącym obniżeniem hałasu stanowi to o „wyższej kulturze pracy” czterosuwu.

Efekt „wks” nie tylko dla silnika spalinowego?

Równolegle z pracami nad silnikiem spalinowym rozważałem możliwość zastosowania innowacji w silniku, w którym „paliwem” jest ciepło odpadowe z procesów produkcyjnych lub energetycznych. Rozpędu pracom nadała dopiero wieść o porażce potęgi naukowo-przemysłowej na tym polu. Chodzi o program NASA i Departamentu Energii USA, który z budżetem prawie pół miliarda dolarów miał w dziesięć lat zbudować „zaawansowany generator radioizotopowy Stirlinga”, tzw. ASRG, dla dalekosiężnych wypraw kosmicznych. Program wstępnie przedłużono o kolejne trzy lata, jednak w końcu zakończono go, by zaoszczędzić przeznaczone na ten cel dodatkowe 130 mln dolarów, gdy ASRG nie spełnił żadnego z zakładanych wstępnie parametrów. Zamiast 36% sprawności generator uzyskał około 12%, zamiast 0,5 kW – tylko 160 W, ale co najgorsze, zamiast 14 lat (+3) trwałości, jedynie kilka miesięcy, bo w układzie bezkorbowego silnika wzajemnym położeniem tłoka i wypornika steruje układ ze sprężyną, a technika nie zna sprężyn, które zapewniają stałe parametry sprężystości przy dużych obciążeniach termicznych i mechanicznych w tak długim czasie. ASRG wykazał raz jeszcze wszystkie wady silnika Stirlinga, nieznane silnikowi z „wks”. I tak:

W Stirlingu najefektywniejsze nagrzewanie gazu roboczego przy najmniejszej jego objętości występuje w okresie ok. 20° OWK; w silniku „wks” nawet 120° OWK, a czynnik czasu jest w wymianie energii cieplnej parametrem podstawowym.

Rys. 8 Przebieg ciśnienia spalania – pomiar nr 4

Stirling ma dużą „przestrzeń szkodliwą”, w której następuje mieszanie gazu ogrzanego ze znacznie chłodniejszym, co obniża jego dynamikę; „wks” nie ma przestrzeni szkodliwej,

Stirling wymaga dla efektywnej pracy gazów roboczych o dużej przewodności cieplnej (wodór, hel) w obiegu zamkniętym i pod dużym ciśnieniem; „wks” zadowoli się powietrzem atmosferycznym w obiegu otwartym,

Rys. 9 Wykres ciśnień w funkcji owk dla pomiaru nr 2

Stirling generuje z energii uzyskanego ciśnienia gazów znacznie mniej zewnętrznej pracy momentu obrotowego, co czyni go jeszcze mniej sprawnym.

To, że piszę o ASRG nie znaczy, że moim priorytetem jest wyprawienie „wks” w kosmos, choć ze względów reklamowych byłoby to korzystne. Interesuje mnie „zatrudnienie” tego silnika, jako źródła napędu generatora prądu, jak to próbowano uczynić ze Stirlingiem (energia wytworzona z udziałem silnika Stirlinga jest tak droga, że stać na nią tylko przemysł kosmiczny, wojsko i wysoko dotowane instalacje pilotażowe i awaryjne). Silnik z „wks” miałby wprowadzić wytwarzanie prądu bezpośrednio z ciepła „pod strzechy”.

Innowacja dotyczy ogromu ciepła traconego we wszystkich procesach technologicznych, w przemyśle energetycznym, w hutach, cementowniach, koksowniach, oraz możliwości zagospodarowania odpadów biologicznych z upraw i hodowli rolniczych.

W Polsce wydaje się miliardy złotych na programy „innowacyjne”, miliardy w zdecydowanej większości konsumowane przez wyrosłe jak grzyby po deszczu „koterie innowacyjne”, bez żadnego pożytku dla gospodarki, zapominając przy tym, lub nie wiedząc, że znaczące innowacje powstają przez wdrażanie znaczących wynalazków. Dlatego w programach są miliardy dla „przedsiębiorczych”, „dynamicznych”, pomysłowych” i ani złotówki dla „wynalazców” i ich nowatorskich rozwiązań. Tak się nie buduje przemysłu narodowego.

Zdaję sobie sprawę z faktu, że zaprezentowane przeze mnie zapowiedzi bezprecedensowego przyrostu sprawności mogą budzić zdziwienie i wątpliwości, na szczęście jednak dotyczą one łatwo weryfikowalnych dziedzin fizyki stosowanej, termodynamiki i mechaniki technicznej, a co więcej, zostały potwierdzone empirycznie w badaniach wstępnych. Toteż zapraszam do merytorycznej dyskusji, zweryfikowania posiadanej wiedzy w świetle zaprezentowanej tu nowej idei pracy silnika tłokowego.

Tą publikacją chciałbym zachęcić inżynierów do wzięcia udziału w przygodzie, jaką jest bez wątpienia wydeptywanie nowych ścieżek na ziemi nieznanej i zapisywanie nowych stronic w księgach kanonu nauk silnikowych i ekologicznych. Każdy pozyskany dla projektu specjalista to skarb.

Jeśli struktury państwa nie pomagają we wdrożeniach, trzeba stworzyć interdyscyplinarny zespół specjalistów, którzy wezmą ciężar prac, gorycz porażek i zdobycze sukcesów na siebie.

Zbigniew Staniec

Korzystając z okazji chciałbym podziękować osobom, które pomogły mi przy ucieleśnianiu koncepcji silnika z „wks”, podtrzymywały na duchu i swą postawą zachęciły do wytrwałości, przez kolejne lata zmagań. Te osoby to panowie:

– profesor Stanisław Gumuła, który wielkim nakładem czasu i wiedzy przeanalizował problem i sporządził opinię o silniku, pod którą się podpisał, oraz wyraził chęć dalszych prac nad „ciekawym problemem”, jak to określił,

– doktor Wojciech Walkowiak, pod którego kierownictwem dokonano wstępnych badań prototypu,

– doktor Adam Ciesiołkiewicz, który poświęcił swój czas na merytoryczne omawianie problemów,

– Czesław Latosiński, laborant, z którym wykonaliśmy stanowisko badawcze i który brał czynny udział w badaniach,

– Andrzej Kopycki, niestety pośmiertnie. Mój pierwszy wspólnik, w którego warsztacie wykonałem, uruchomiłem i zestroiłem przedprototyp,

– Jerzy Lisowski i Andrzej Kokosza, którzy współfinansowali koszty prac i patentów.

Serdecznie dziękuję i pamiętam!

artykuł pochodzi z wydania 1/2 (112/113) styczeń/luty 2017