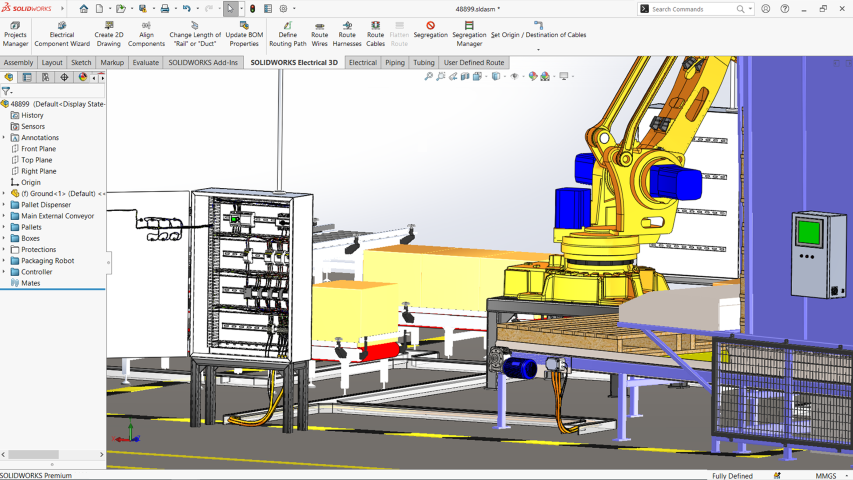

Projektując elementy przewidziane do produkcji metodą wtrysku należy uwzględnić wiele ważnych czynników. W zależności od przeznaczenia wypraski stosuje się odpowiednią grubość ścian, odpowiednie ich pochylenia oraz dobiera się materiał. Te i wiele innych aspektów wpływają na ostateczny wygląd i jakość wypraski. SolidWorks (SW), jako wielomodułowe narzędzie, dostarcza wielu przydatnych funkcji ułatwiających pracę projektową z elementami z tworzyw sztucznych.

Paweł Kęska

Na wstępie, należałoby wyodrębnić dwa sposoby pracy w przygotowaniu elementu do wtrysku:

• Projekt od początku do końca wykonany w środowisku SolidWorks.

• Praca z plikiem zaimportowanym do SW z innych systemów CAD (bez możliwości edycji). W pierwszym przypadku konstruktor korzysta z niezbędnych narzędzi dostępnych w konkretnym programie, mając możliwość edycji operacji na dowolnym etapie. Ponadto plik parametryczny umożliwia szybką aktualizację dokumentacji technicznej i łatwiejszą współpracę z oprogramowaniem typu CAM, zintegrowanym z SW.

W pierwszym przypadku konstruktor korzysta z niezbędnych narzędzi dostępnych w konkretnym programie, mając możliwość edycji operacji na dowolnym etapie. Ponadto plik parametryczny umożliwia szybką aktualizację dokumentacji technicznej i łatwiejszą współpracę z oprogramowaniem typu CAM, zintegrowanym z SW.

Sytuacja druga, która najczęściej jest wynikiem wymiany plików pomiędzy różnymi aplikacjami CAD, skutkuje brakiem operacji w tzw. drzewie operacji oraz, w niektórych przypadkach, wymaga naprawy błędów w importowanej geometrii. Program SolidWorks już w podstawowej wersji zawiera szereg narzędzi ułatwiających projektowanie wyprasek. Oprócz standardowych operacji bryłowych bardzo często wykorzystuje się narzędzia do modelownia powierzchniowego, gdyż w wielu przypadkach elementy przygotowywane do wtrysku cechuje skomplikowana budowa pod względem kształtu. Oprócz tego można włączyć specjalny pasek narzędziowy o nazwie Narzędzia do form.

Program SolidWorks już w podstawowej wersji zawiera szereg narzędzi ułatwiających projektowanie wyprasek. Oprócz standardowych operacji bryłowych bardzo często wykorzystuje się narzędzia do modelownia powierzchniowego, gdyż w wielu przypadkach elementy przygotowywane do wtrysku cechuje skomplikowana budowa pod względem kształtu. Oprócz tego można włączyć specjalny pasek narzędziowy o nazwie Narzędzia do form.

Jak widać, dostępne polecenia (w pomarańczowym odcieniu) są to typowe narzędzia modelera powierzchniowego. Pozostałe operacje z tej grupy, też wykorzystują powierzchnie – powierzchnię zamknięcia stykowego, powierzchnie neutralne oraz te, powstałe w wyniku wstawienia linii podziałowej, formujące część od strony matrycy i stempla.

Wypraski cechują się określoną budową, która wynika z jej przeznaczenia. Jednocześnie muszą spełniać szereg wymagań technologicznych, takich jak:

- grubość oraz ukształtowanie ścian

- odpowiednie pochylenia

- wzmocnienia (żebra)

- otwory i podcięcia

- zaokrąglenia

- linie podziałowe i wiele innych

Na początku, po wczytaniu modelu, należy przewidzieć płaszczyznę podziału. Od tego wyboru będą w dalszej kolejności zależeć pochylenia, położenie otworów oraz zaczepów montażowych, sposób wykonania gwintów itp. W przypadku plików importowanych do SolidWorks najczęściej są to kompletne trójwymiarowe części, dla których należy przygotować część matrycy i stempla oraz ewentualne skorygować niektóre rozwiązania. Właśnie te zmiany mogą w pewnym zakresie powodować trudności. Wyobraźmy sobie sytuację, że otrzymujemy do dalszej obróbki element, któremu nie nadano pochylenia (lub przewidziano zbyt małe).

Na początku, po wczytaniu modelu, należy przewidzieć płaszczyznę podziału. Od tego wyboru będą w dalszej kolejności zależeć pochylenia, położenie otworów oraz zaczepów montażowych, sposób wykonania gwintów itp. W przypadku plików importowanych do SolidWorks najczęściej są to kompletne trójwymiarowe części, dla których należy przygotować część matrycy i stempla oraz ewentualne skorygować niektóre rozwiązania. Właśnie te zmiany mogą w pewnym zakresie powodować trudności. Wyobraźmy sobie sytuację, że otrzymujemy do dalszej obróbki element, któremu nie nadano pochylenia (lub przewidziano zbyt małe).

Analiza pochylenia wykryła w modelu ściany bez wymaganego pochylenia – dlatego należy wprowadzić korektę.

|

|

|

Nie zawsze można dodać pochylenie bez usunięcia zaokrąglonych ścian, im bardziej skomplikowane styczne przejście pomiędzy ścianami tym mniejsza szansa, że automat zadziała poprawnie. Rozwiązaniem pośrednim będzie usunięcie ścian, dodanie niezbędnego pochylenia i ponowne wypełnienie powstałego otworu.

W przypadku pracy prowadzonej od początku w SolidWorks można, a w zasadzie należy przewidzieć konsekwencje mogące wystąpić na dalszym etapie rozwoju produktu. Wybierając operacje bazowe, jak np. wyciągnięcie dodania czy dodanie przez obrót, jeżeli jest to możliwe, od razu stosujmy wymagane pochylenie.

Należy również zwrócić uwagę, by operacje wykańczające, jak sfazowania, a szczególnie zaokrąglenia, dodawać na końcu. Dlaczego? Otóż ściany gładko (z zachowaniem styczności) przechodzące w inne ściany będą sprawiały trudności podczas próby ich pochylenia.  Naturalną zatem kolejnością jest pochylenie ściany zakończonej „ostrą krawędzią”, a następnie wprowadzenie odpowiedniego pochylenia – dotyczy to oczywiście sytuacji, kiedy nie można zaznaczyć pochylenia w samej operacji bazowej.

Naturalną zatem kolejnością jest pochylenie ściany zakończonej „ostrą krawędzią”, a następnie wprowadzenie odpowiedniego pochylenia – dotyczy to oczywiście sytuacji, kiedy nie można zaznaczyć pochylenia w samej operacji bazowej.

W niektórych sytuacjach należy zastosować pochylenie względem płaszczyzny podziału ze wskazaniem krawędzi. To rozwiązanie będzie poprawne, jeżeli ściany do pochylenia nie mają wspólnej krawędzi ze ścianą planarną, znajdującą się w płaszczyźnie podziału.

Rys. 12. Różnica w wyborze typu pochylenia (w tym przykładzie 3°) dla nieprzelotowego otworu znajdującego się w górnej części bryły W takim przypadku zaznaczenie, jako typu pochylenia płaszczyzny neutralnej spowodowałoby obliczenie zadanego kąta od płaszczyzny, co w efekcie (w zależności od odległości wskazanej ściany od tej płaszczyzny oraz od wartości kąta) skutkuje znaczną zmianą w geometrii.

W takim przypadku zaznaczenie, jako typu pochylenia płaszczyzny neutralnej spowodowałoby obliczenie zadanego kąta od płaszczyzny, co w efekcie (w zależności od odległości wskazanej ściany od tej płaszczyzny oraz od wartości kąta) skutkuje znaczną zmianą w geometrii.

SolidWorks zyskał, od kilku ostatnich wersji, narzędzia w technologii SWIFT, między innymi DraftXpert pochyleń, które to narzędzie powala w pewnym zakresie na dowolność tych operacji, gdyż automatycznie zamienia kolejność, lecz nigdy nie zmienia wartości kątów. W ten sposób przygotowane detale, zawierające niezbędne pochylenia (dobrane w zależności od budowy wypraski oraz użytego materiału) są gotowe do dalszego etapu pracy.

W ten sposób przygotowane detale, zawierające niezbędne pochylenia (dobrane w zależności od budowy wypraski oraz użytego materiału) są gotowe do dalszego etapu pracy.

Jedną z pierwszych operacji jest przeskalowanie modelu zgodnie z przewidywanym skurczem. Następnie, w zależności od budowy części, należy odnaleźć najlepszą powierzchnię podziału – nie zawsze jest to płaszczyzna. Jeżeli jednak ściana, na której następuje podział jest płaska, zaznaczenie linii neutralnej i w dalszej kolejności – płaszczyzny neutralnej będzie o wiele prostsze. Linie neutralne można wskazać ręcznie lub wybrać analizę pochylenia, dzięki której program sam zaznaczy zamkniętą pętlę stanowiącą linie graniczną podziału.

Powierzchnia neutralna utworzona w odniesieniu do linii i rozchodząca się prostopadle do kierunku otwierania zostanie przycięta i będzie stanowiła granicę dla formowanej części.

Powierzchnia neutralna utworzona w odniesieniu do linii i rozchodząca się prostopadle do kierunku otwierania zostanie przycięta i będzie stanowiła granicę dla formowanej części.

Ważną opcją wydaje się wygładzenie, które warto zaznaczyć w sytuacji, kiedy powierzchnia neutralna tworzy przejścia bez zaokrągleń. Będzie to miało wpływ na dalszą obróbkę gniazda na maszynach CNC, gdzie jak wiadomo narzędzia skrawające mają określoną średnicę i nie umożliwiają pozostawienia zupełnie ostrego narożnika.

Ważną opcją wydaje się wygładzenie, które warto zaznaczyć w sytuacji, kiedy powierzchnia neutralna tworzy przejścia bez zaokrągleń. Będzie to miało wpływ na dalszą obróbkę gniazda na maszynach CNC, gdzie jak wiadomo narzędzia skrawające mają określoną średnicę i nie umożliwiają pozostawienia zupełnie ostrego narożnika.

W przypadku elementów z otworami przelotowymi należy wybrać powierzchnie zamknięcia stykowego, aby wypełnić przerwy.

Operacja ta działa jak wypełnienie powierzchni, zatem generuje łatę stycznie do wszystkich krawędzi.  W niektórych przypadkach lepszy efekt uzyskamy stosując operacje powierzchniowe, jak wyciągnięcie po profilach lub powierzchnię według granicy. Należy jednak pamiętać, by powstałe w ten sposób powierzchnie umieścić w odpowiednim folderze poprzez przeciągnięcie.

W niektórych przypadkach lepszy efekt uzyskamy stosując operacje powierzchniowe, jak wyciągnięcie po profilach lub powierzchnię według granicy. Należy jednak pamiętać, by powstałe w ten sposób powierzchnie umieścić w odpowiednim folderze poprzez przeciągnięcie.

Wykonując tych kilka kroków uzyskujemy obiekt docelowy zamknięty w powierzchniach od strony matrycy i stempla.  Ostatnim etapem będzie operacja o nazwie oprzyrządowanie formy, która wykorzystując wcześniej wstawione powierzchnie formuje w prostopadłościanie o zadanych wymiarach gniazdo – dzieląc je na część matrycy i stempla.

Ostatnim etapem będzie operacja o nazwie oprzyrządowanie formy, która wykorzystując wcześniej wstawione powierzchnie formuje w prostopadłościanie o zadanych wymiarach gniazdo – dzieląc je na część matrycy i stempla.

W najprostszej sytuacji, która jednak w praktyce występuje rzadko, dla obiektu typu elipsoida obrotowa można zastosować operację Boole’a, odejmując od niewydrążonej części matrycy i stempla bryłę znajdującą się wewnątrz.

Rys.21. Elipsoida wewnątrz dwóch niepołączonych prostopadłościanów Lepszym rozwiązaniem w przypadku prostych brył jest zastosowanie operacji odciśnięcia umożliwiającej zdefiniowanie prześwitu; jednocześnie obiekt narzędzia nie jest usuwany po zatwierdzeniu tej operacji.

Lepszym rozwiązaniem w przypadku prostych brył jest zastosowanie operacji odciśnięcia umożliwiającej zdefiniowanie prześwitu; jednocześnie obiekt narzędzia nie jest usuwany po zatwierdzeniu tej operacji.

Oprócz przedstawionych powyżej operacji skupionych w obrębie paska narzędziowego do form, SolidWorks dostarcza kilka interesujących narzędzi skierowanych głównie do projektantów elementów z tworzyw sztucznych. Jedną z takich operacji jest dodanie mocujące, które w zależności od wyboru może zawierać tzw. kołek lub otwór.  Dodanie takie polega na wskazaniu miejsca występowania w jednej z dwóch części będącej edytowaną w złożeniu (lub w jednym z dwóch obiektów bryłowych w obrębie części wieloobiektowej), a następnie wyborze odpowiedniego pochylenia, ilości żeber wzmacniających oraz ich orientacji.

Dodanie takie polega na wskazaniu miejsca występowania w jednej z dwóch części będącej edytowaną w złożeniu (lub w jednym z dwóch obiektów bryłowych w obrębie części wieloobiektowej), a następnie wyborze odpowiedniego pochylenia, ilości żeber wzmacniających oraz ich orientacji.  W przypadku drugiego dodania mocującego można wskazać krawędź cylindryczną z pierwszej operacji, dzięki czemu program sam wyrówna koncentrycznie te obiekty.

W przypadku drugiego dodania mocującego można wskazać krawędź cylindryczną z pierwszej operacji, dzięki czemu program sam wyrówna koncentrycznie te obiekty.

Występ/rowek umożliwia wykonanie podcięcia w jednej z części oraz występu w drugiej, w sposób automatyczny tworząc tak zwany zamek. Wystarczy wskazać krawędzie wewnętrzne lub zewnętrzne w zależności od sposobu umieszczenia rowka. Oczywiście, program uwzględnia wymagane pochylenie i umożliwia dodanie prześwitu ułatwiającego spasowanie elementów.

W grupie operacji mocowania znajduje się haczyk zatrzaskowy.  Operacja ta również znajduje zastosowanie w procesie projektowania elementów z tworzyw, automatyzując w dużej mierze sposób wykonania połączenia zatrzaskowego. Idea tego narzędzia polega na wstawieniu w jednej części lub w jednym z obiektów bryłowych wystąpienia ściętego pod kątem ułatwiającym ruch w jednym kierunku i blokującym – w przeciwnym. Haczyk tego typu współpracuje z otworem, który należy wykonać w drugiej połówce np. obudowy, odnosząc się oczywiście w kontekście do pierwszej operacji.

Operacja ta również znajduje zastosowanie w procesie projektowania elementów z tworzyw, automatyzując w dużej mierze sposób wykonania połączenia zatrzaskowego. Idea tego narzędzia polega na wstawieniu w jednej części lub w jednym z obiektów bryłowych wystąpienia ściętego pod kątem ułatwiającym ruch w jednym kierunku i blokującym – w przeciwnym. Haczyk tego typu współpracuje z otworem, który należy wykonać w drugiej połówce np. obudowy, odnosząc się oczywiście w kontekście do pierwszej operacji.

Zarówno dodanie mocujące jak i haczyki można powielać używając szyków oraz lustra. Większość zagadnień w procesie projektowania części formujących gniazd opiera się o modelowanie powierzchniowe. Same wypraski często charakteryzują się skomplikowanym kształtem, co wymaga zastosowania modelera powierzchniowego zamiast bryłowego (stosuje się również modelowanie hybrydowe). Ważne jest, by w importowanych częściach nie było żadnych błędów, a jeżeli diagnostyka importu takowe wykryje należy je naprawić. Modelując elementy od początku w środowisku SolidWorks dobrze jest, przewidując ewentualne zmiany, zaplanować operacje zadając odpowiednią ilość parametrów (np. łącząc równaniem lub połączoną wartością wymiary ścian o jednakowym pochyleniu). Poprawne przygotowanie modelu a następnie użycie w odpowiedni sposób narzędzi do projektowania form wtryskowych (w rzeczywistości tylko części formujących gniazda), umożliwi prawidłowe przebudowanie modelu w momencie zastosowania zmian projektowych.

Większość zagadnień w procesie projektowania części formujących gniazd opiera się o modelowanie powierzchniowe. Same wypraski często charakteryzują się skomplikowanym kształtem, co wymaga zastosowania modelera powierzchniowego zamiast bryłowego (stosuje się również modelowanie hybrydowe). Ważne jest, by w importowanych częściach nie było żadnych błędów, a jeżeli diagnostyka importu takowe wykryje należy je naprawić. Modelując elementy od początku w środowisku SolidWorks dobrze jest, przewidując ewentualne zmiany, zaplanować operacje zadając odpowiednią ilość parametrów (np. łącząc równaniem lub połączoną wartością wymiary ścian o jednakowym pochyleniu). Poprawne przygotowanie modelu a następnie użycie w odpowiedni sposób narzędzi do projektowania form wtryskowych (w rzeczywistości tylko części formujących gniazda), umożliwi prawidłowe przebudowanie modelu w momencie zastosowania zmian projektowych.

Paweł Kęska