Realizacja grantu badawczo-rozwojowego PBR8/RMT2 pt.: „Badanie i analiza właściwości oraz określenie warunków kształtowania cech geometrycznych i materiałowych podzespołów, niezbędnych do innowacyjnej konstrukcji wagonów towarowych”, pociągnęła za sobą konieczność wykonania badań elementów konstrukcyjnych wytworzonych na bazie kompozytów włóknistych.

Andrzej Baier, Michał Majzner

Wpierwszej kolejności postanowiono utworzyć schemat wykonywania modelu komputerowego laminatu, w celu wstępnej weryfikacji próbek badawczych, wykonywanych na dalszym etapie. Cały proces symulacyjny wykonano w systemie NX7.5.

Modelowanie kompozytów Modelowanie elementów konstrukcyjnych kompozytowych można zrealizować w dwojaki sposób. Pierwsze podejście modelowe to modelowanie bryłowe, z wykorzystaniem polecenia Block (rys. 1). Utworzony w ten sposób model umożliwia zdefiniowanie grubości elementu kompozytowego. Docelowa grubość nie jest wartością wiążącą w trakcie modelowania laminatu na dalszym etapie.

Modelowanie elementów konstrukcyjnych kompozytowych można zrealizować w dwojaki sposób. Pierwsze podejście modelowe to modelowanie bryłowe, z wykorzystaniem polecenia Block (rys. 1). Utworzony w ten sposób model umożliwia zdefiniowanie grubości elementu kompozytowego. Docelowa grubość nie jest wartością wiążącą w trakcie modelowania laminatu na dalszym etapie.  Jeżeli istnieje potrzeba wykonania analizy wyodrębnionego elementu konstrukcyjnego możliwe jest zamodelowanie go za pomocą obiektu, typu powłoka (rys. 2), przy założeniu – w postaci geometrycznej – zerowej grubości ścianki. Postać analizowanego przykładu wykonano w pierwszej kolejności w module Sketch, rysując odcinek o zadanej długości, a następnie, stosując funkcję Extrude,

Jeżeli istnieje potrzeba wykonania analizy wyodrębnionego elementu konstrukcyjnego możliwe jest zamodelowanie go za pomocą obiektu, typu powłoka (rys. 2), przy założeniu – w postaci geometrycznej – zerowej grubości ścianki. Postać analizowanego przykładu wykonano w pierwszej kolejności w module Sketch, rysując odcinek o zadanej długości, a następnie, stosując funkcję Extrude,  wyciągnięto odcinek na odpowiednią długość, tworząc powierzchnię, na której miał zostać zbudowany laminat.

wyciągnięto odcinek na odpowiednią długość, tworząc powierzchnię, na której miał zostać zbudowany laminat.

Zestaw komend Laminat Modeler jest dostępny w module Advanced Simulation. W celu przeprowadzenia analizy kompozytu należy uruchomić New FEM and Simulation. Na tym etapie należy wybrać Solver oraz typ analizy. Analizę wytrzymałościową laminatów można wykonać za pomocą NX Nastran, Ansys lub zewnętrznego modułu obliczeniowego MSC Nastran (rys. 3).  Wybór rozwiązania Solution Type (rys. 4) uzależniony jest od stopnia skomplikowania przeprowadzanej analizy; np. SESTATIC 101 Single Constrain umożliwia wykonanie analizy różnych wariantów, przy założeniu stałych więzów oraz obciążeń.

Wybór rozwiązania Solution Type (rys. 4) uzależniony jest od stopnia skomplikowania przeprowadzanej analizy; np. SESTATIC 101 Single Constrain umożliwia wykonanie analizy różnych wariantów, przy założeniu stałych więzów oraz obciążeń.

Budując siatkę elementów skończonych na wybranym elemencie wybrano siatkę 2D. Analizowany kompozyt jest w postaci dwuwymiarowej i jak wcześniej wspomniano postać laminatu będzie budowana na powłoce lub na pojedynczej płaszczyźnie obiektu 3D. Aby „dostać się” do modułu Laminat Modeler trzeba wykonać kilka kolejnych kroków. W okienku konfiguracyjnym siatki (rys. 5) w zakładce Destination Collector należy utworzyć New Collector.

|

|

|

W nowo otwartym okienku Mesh Collector (rys. 6), w zakładce Properties, ustawiono Type, jako Laminate, a następnie wybrano Create Physical. Na ekranie ukazuje się zestaw funkcji Laminat Modeler. Okienko jest podzielone na kilka ważnych sekcji:

- Solver Properties – podstawowe parametry tworzonego laminatu

- Laminate Properties – parametry służące do konfiguracji ułożenia warstw laminatu

- Validation – eksport postaci laminatu do pliku Excela, sprawdzenie poprawności laminatu

- Optimization – optymalizacja laminatu

- Ply Layup – edytor warstw

- Ply Sketcher – wizualizacja warstw

- Laminat Modeler umożliwia tworzenie laminatów warstwowych, których pojedyncze warstwy będą wykonane z materiałów izotropowych oraz anizotropowych (rys. 7).

Po naciśnięciu przycisku Create New Ply zostaje dodana pojedyncza warstwa, uzupełniając puste pola takie jak: Thickness (grubość), Angle (kąt ułożenia warstwy), Material (materiał z bazy danych lub zdefiniowany przez użytkownika). Po zaznaczeniu opcji Ply Material, a następnie dodaniu materiału, pojawia się okienko Laminate Ply Material Manager.

Po naciśnięciu przycisku Create New Ply zostaje dodana pojedyncza warstwa, uzupełniając puste pola takie jak: Thickness (grubość), Angle (kąt ułożenia warstwy), Material (materiał z bazy danych lub zdefiniowany przez użytkownika). Po zaznaczeniu opcji Ply Material, a następnie dodaniu materiału, pojawia się okienko Laminate Ply Material Manager.

Do dyspozycji są cztery rodzaje kompozytów:

- Unidirectional – zbrojenie jednokierunkowe (rys. 9a)

- Particulate – zbrojenie cząstkami dyspersyjnymi (rys. 9b)

- Random Short Fiber – dowolnie rozłożone krótkie włókna (rys. 9c)

- Woven – tkanina (rys. 9d)

|

|

|

|

Wybierając dany rodzaj kompozytu uruchamiamy okno, w którym deklarujemy m.in. rodzaj materiału zbrojenia, osnowy, grubości pojedynczej warstwy oraz stosunek zbrojenia do osnowy.  Dodając wymagany materiał do biblioteki oraz definiując laminat w postaci tkaniny, utworzyliśmy stos warstw. Pierwsza warstwa to stal, pozostałe cztery to kompozyt szklano-epoksydowy o orientacji 0°/45°/-45°/180° (rys. 10).

Dodając wymagany materiał do biblioteki oraz definiując laminat w postaci tkaniny, utworzyliśmy stos warstw. Pierwsza warstwa to stal, pozostałe cztery to kompozyt szklano-epoksydowy o orientacji 0°/45°/-45°/180° (rys. 10). Przed rozpoczęciem obliczeń należy zadać warunki ograniczające na analizowany model. Z jednej strony nałożono więzy Fix Constrains, jako stałe zamocowanie, a z drugiej zadano wektor siły, o stałej wartości oraz kierunku. Postać analizowanego modelu przedstawiono na rysunku 11.

Przed rozpoczęciem obliczeń należy zadać warunki ograniczające na analizowany model. Z jednej strony nałożono więzy Fix Constrains, jako stałe zamocowanie, a z drugiej zadano wektor siły, o stałej wartości oraz kierunku. Postać analizowanego modelu przedstawiono na rysunku 11.

Uruchamiając Solve, uzyskano wyniki w postaci pól odkształceń, przemieszczeń, rotacji, naprężeń oraz sił i momentów reakcji w miejscu zamocowania dla kompozytu potraktowanego, jako jedna całość. Jednocześnie, w zakładce Ply Stress, uzyskano wyniki naprężenia w poszczególnych warstwach całego laminatu. Możliwa jest weryfikacja sposobu ułożenia każdej warstwy. Przykładowe wyniki przedstawiono w tabeli 1.

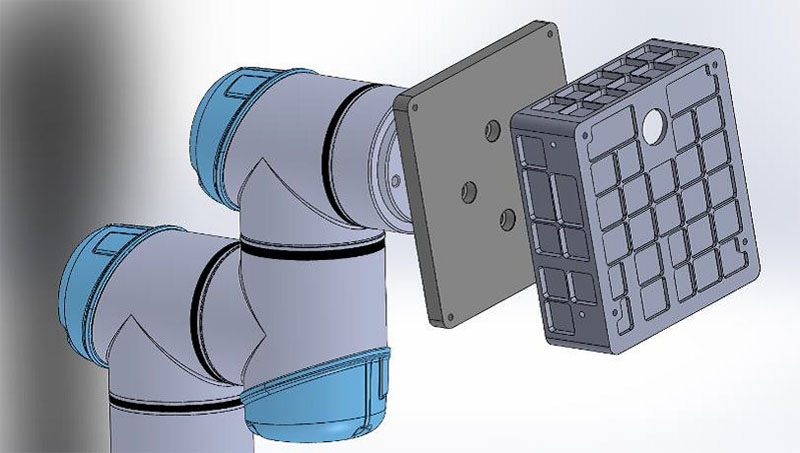

Schemat postępowania modelowania laminatów został zastosowany do modelowania elementów w postaci płyt, o wymiarach odpowiadających wybranym elementom konstrukcji wagonu kolejowego. Obiektem badań jest zastosowanie optymalnej, ze względu na nałożone kryteria, postaci laminatu do naprawy lub wytworzenia nowego elementu konstrukcyjnego wagonu. Aby prawidłowo określić wstępne własności kompozytu zaprojektowano kilka stanowisk badawczych.

|

|

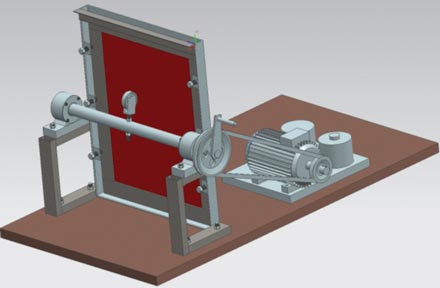

Na rysunku 12 zaprezentowano stanowisko do statycznego badania wytrzymałości płyt kompozytowych oraz weryfikacji sposobu łączenia blachy z kompozytem. Kolejne stanowisko jest wykorzystywane do badania zmęczeniowego płyt kompozytowych.

Rys. 13. Stanowisko do badań zmęczeniowych

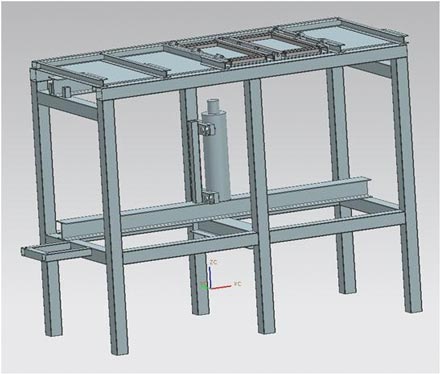

W celu przebadania (w skali) jaki będzie wpływ kompozytu na przyszły wytwór, wykonano stanowisko w postaci połowy ściany wagonu kolejowego (rys. 14). Wszystkie stanowiska zostały w pierwszej kolejności zamodelowanie, następnie poddane symulacji wytrzymałościowej. Ostatecznie na podstawie modeli 3D wygenerowano dokumentację techniczną.

Rys. 14. Ściana wagonu kolejowego w skali 1:4

Metoda doświadczalna

Tensometria zajmuje się metodami odkształceń ciał stałych. W praktyce laboratoryjnej pomiary odkształceń ogranicza się najczęściej do mierzenia wydłużeń na powierzchni ciała. Wynika to bezpośrednio z charakteru przyrządów pomiarowych jak również faktu, iż ekstremalne wartości odkształceń (naprężenia) występują zazwyczaj na powierzchni ciała. Pomiarów odkształceń wewnątrz ciała, ze względu na ich kłopotliwość, dokonuje się bardzo rzadko.

W układach pomiarowych stosowanych w pomiarach metodą tensometrii oporowej można wyróżnić cztery podstawowe części (rys. 15).![]()

Część zasilająca w postaci generatora lub źródła prądu;

Mostek tensometryczny wraz z tensorem pomiarowym;

Wzmacniacz zwiększający bez zniekształceń wielkość impulsu z czujnika;

Urządzenie rejestrujące zmiany mierzonej wielkości.

Najczęściej stosuje się mostki, których zasada działania oparta jest na mostku Wheatstone’a. Schemat przedstawiono na rysunku 16.

Rys. 16. Schemat ideowy układu pomiarowego

Stanowisko badawcze zbudowano z uniwersalnego wzmacniacza pomiarowego HBM MGCPlus, tensometrycznego wzmacniacza CanHEAD, pięciu stojaków do mocowania belek. Do akwizycji danych zastosowano oprogramowanie CATMAN Easy.  Do wykonania badań doświadczalnych użyto tensometrów oporowych o rezystancji 120Ω. Schemat toru pomiarowego przedstawiono na rysunku 17.

Do wykonania badań doświadczalnych użyto tensometrów oporowych o rezystancji 120Ω. Schemat toru pomiarowego przedstawiono na rysunku 17.

Uzyskane wyniki przedstawiono w tabeli 2.

Tabela 2. Wyniki przeprowadzonych badań doświadczalnych

| Sposób zadawania siły | Mocowanie | Odważnik 200g + mocowanie | Odważnik 500g + mocowanie | Odważnik 1000g + mocowanie |

| Siła [N] | 0,18 | 2,14 | 5,08 | 9,8 |

| Wydłużenie ε [µm/m] | 0,01 | 0,062 | 0,153 | 0,337 |

| Naprężenia [MPa] | 0,744 | 4,588 | 11,322 | 24,453 |

Są to wartości maksymalne, które zostały odczytane z programu CATMAN.

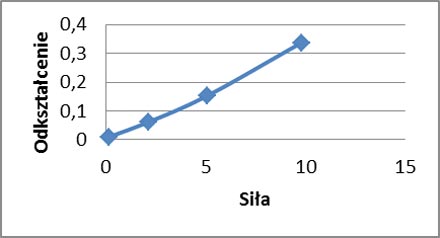

Rys. 18. Wykres siły od odkształcenia

Zależność siły od odkształcenia przedstawiono na rysunku 18. Na wykresie zaobserwowano liniową zależność pomiędzy uzyskanymi wynikami wykonywanego pomiaru.

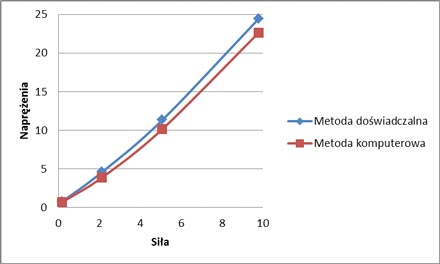

Tabela 3. Zestawienie porównawcze wyników analizy metodą doświadczalną i komputerową

| Sposób zadawania siły | Mocowanie | Odważnik 200g + mocowanie | Odważnik 500g + mocowanie | Odważnik 1000g + mocowanie |

| Siła [N] | 0,18 | 2,14 | 5,08 | 9,8 |

| Metoda doświadczalna - naprężenia [MPa] | 0,744 | 4,588 | 11,322 | 24,453 |

| Metoda komputerowa [MPa] | 0,682 | 3,890 | 10,142 | 22,654 |

W tabeli 3 zestawiono wyniki analizy metodą komputerową oraz doświadczalną.

Rys. 19. Porównanie dwóch metod badawczych

Na wykresie (rys. 19) przedstawiono różnicę w wynikach analizy przeprowadzonej dwoma metodami. Różnica wynika z nieliniowości postaci materiału kompozytowego wytworzonego ręcznie, chociaż własności żywicy oraz jej ilość została precyzyjnie dobrana zgodnie z zaleceniami producenta oraz wstępnych założeń wytrzymałościowych.

Wnioski

Modelowanie, a następnie symulacja komputerowa warunków pracy przyszłego wytworu umożliwia wstępną weryfikację założeń projektowo-konstrukcyjnych. W szczególnym przypadku, stosując kompozyty do budowy elementów konstrukcyjnych, symulacja pozwala na optymalne dobranie własności materiałowych poszczególnych warstw laminatu, poprzez dostosowanie rodzaju zbrojenia oraz osnowy.

Badania doświadczalne prototypu są drugą w kolejności, zaraz po symulacji komputerowej, analizą nowego wytworu wprowadzanego na rynek. Sprawdzenie czy dany podzespół spełnia warunki wytrzymałościowe, w warunkach eksploatacji, jest obecnie jednym z podstawowych warunków do spełnienia. Zastosowanie techniki tensometrycznej jest łatwą w użyciu, wszechstronną i precyzyjną metodą pomiaru odkształceń, w miejscach wyznaczonych, wcześniej przeprowadzoną, symulacją komputerową.

Zastosowanie materiałów kompozytowych, daje możliwość między innymi zmniejszenia masy, zwiększenia wytrzymałości oraz odporności na oddziaływanie substancji czynnych i agresywnych chemicznie. Cena wytworzenia elementu konstrukcyjnego, z zastosowaniem kompozytów, może być wyższa od materiału standardowego, ale biorąc pod uwagę właściwości kompozytu niejednokrotnie warto zastanowić się nad zastosowaniem nowoczesnych materiałów.

Andrzej Baier, Michał Majzner