Przemysł motoryzacyjny charakteryzuje się specyficznymi właściwościami, które, choć występują w innych przemysłach również, to jednak w dużo mniejszym stopniu.

Aleksander Łukomski

Można tu wymienić takie właściwości jak:

- stosunkowo duże wyroby (nadwozia lub jego elementy) ,

- większe serie nierzadko jest to 1000 sztuk dziennie,

- napięty harmonogram, przy pracy trzyzmianowej,

- krótkie okresy uruchomienia, najczęściej w trakcie przerw urlopowych dwu-, trzytygodniowych,

- dokładność i powtarzalność,

- wymuszony takt produkcji;

Tych kilka wymienionych, spośród większej ilości cech produkcji w branży samochodowej daje już wyobrażenie o tym, jak trudno budować dla tego przemysłu stanowiska produkcyjne, zwłaszcza zautomatyzowane lub zrobotyzowane. Krótki czas montażu i uruchomienia linii zrobotyzowanej, składającej się często z kilku lub kilkunastu robotów o niekiedy różnych funkcjach, presja czasu zakończenia uruchomienia (w niedzielę poprzedzającą rozpoczęcie produkcji na trzeciej zmianie o godzinie 22.00) i konieczność wykonania w pierwszej dobie produkcji po przerwie 1000 sztuk samochodów bez żadnych awarii, powoduje, że niemożliwe jest wykonywanie takich urządzeń według zasady „jakoś damy radę”.

Tych kilka wymienionych, spośród większej ilości cech produkcji w branży samochodowej daje już wyobrażenie o tym, jak trudno budować dla tego przemysłu stanowiska produkcyjne, zwłaszcza zautomatyzowane lub zrobotyzowane. Krótki czas montażu i uruchomienia linii zrobotyzowanej, składającej się często z kilku lub kilkunastu robotów o niekiedy różnych funkcjach, presja czasu zakończenia uruchomienia (w niedzielę poprzedzającą rozpoczęcie produkcji na trzeciej zmianie o godzinie 22.00) i konieczność wykonania w pierwszej dobie produkcji po przerwie 1000 sztuk samochodów bez żadnych awarii, powoduje, że niemożliwe jest wykonywanie takich urządzeń według zasady „jakoś damy radę”.  Wypracowano więc specjalne procedury działania, które dają znacznie większe prawdopodobieństwo pozytywnego uruchomienia linii w tak krótkim czasie. Poznanie tych procedur, zakupienie drogich programów komputerowych i sprzętu pomiarowego powodują, że niewiele firm inżynierskich jest w stanie podjąć takie działania. Jedną z nielicznych w Polsce jest firma Taskoprojekt, która ma ponad czterdziestoletnie doświadczenie w budowie stanowisk spawalniczych, a ponad dwudziestoletnie w budowie stanowisk i linii zrobotyzowanych dla przemysłu motoryzacyjnego.

Wypracowano więc specjalne procedury działania, które dają znacznie większe prawdopodobieństwo pozytywnego uruchomienia linii w tak krótkim czasie. Poznanie tych procedur, zakupienie drogich programów komputerowych i sprzętu pomiarowego powodują, że niewiele firm inżynierskich jest w stanie podjąć takie działania. Jedną z nielicznych w Polsce jest firma Taskoprojekt, która ma ponad czterdziestoletnie doświadczenie w budowie stanowisk spawalniczych, a ponad dwudziestoletnie w budowie stanowisk i linii zrobotyzowanych dla przemysłu motoryzacyjnego.

Procedura budowy małej linii zrobotyzowanej

Najpierw muszą powstać dobre założenia (wytyczne) projektu. Tworzy je planista (technolog) z firmy, w której ma być montowana linia. Niekiedy powstają one w firmie inżynierskiej.  Do nich załączane są standardy stosowane w koncernie. Dotyczy to głównie zespołów i części kupnych oraz niektórych rozwiązań np. dodatkowych wymagań bezpieczeństwa lub przyjętych w koncernie systemów sterowania, dysponowanej przestrzeni itp. Po ustaleniu wstępnych założeń opracowuje się arkusz analizy zagrożeń i szacowania ryzyka np. FMEA, z którego wynikają zagrożenia projektu i pewne bezwzględne terminy realizacji poszczególnych etapów. Dzięki temu istnieje możliwość odpowiedniego reagowania i przeciwdziałania zagrożeniom projektu już od samego początku realizacji.

Do nich załączane są standardy stosowane w koncernie. Dotyczy to głównie zespołów i części kupnych oraz niektórych rozwiązań np. dodatkowych wymagań bezpieczeństwa lub przyjętych w koncernie systemów sterowania, dysponowanej przestrzeni itp. Po ustaleniu wstępnych założeń opracowuje się arkusz analizy zagrożeń i szacowania ryzyka np. FMEA, z którego wynikają zagrożenia projektu i pewne bezwzględne terminy realizacji poszczególnych etapów. Dzięki temu istnieje możliwość odpowiedniego reagowania i przeciwdziałania zagrożeniom projektu już od samego początku realizacji.  Do tego powstaje szczegółowy harmonogram. Do analizy możliwości zrealizowania wszystkich spoin czy zgrzein, przez wstępnie wybrane roboty, służy program komputerowy np. ROBCAD. Z analizy wynika wielkość robotów ich zasięg, czas realizacji, koordynacja pracy (ruchów) poszczególnych robotów, ich trajektorie. Wszystko to otrzymuje się w czasie „rzeczywistym”. Program ten umożliwia też optymalizację, ze względu na wielkość taktu, który najczęściej wynosi poniżej jednej minuty. Kompletną dopracowaną analizę przedstawia się do akceptacji w koncernie zlecającym. Po akceptacji lub drobnych poprawkach projekt trafia do realizacji. A więc tworzy się dokumentację wykonawczą stanowiska, dokonuje zakupów zespołów handlowych, projektuje i wykonuje oprzyrządowanie, ramiona kleszczy, części transportu technologicznego, wentylacji, elementów bezpieczeństwa itd. Często też inwestor wymaga tworzenia dokumentacji technologicznej lub kontrolnej produkowanego w linii wyrobu.

Do tego powstaje szczegółowy harmonogram. Do analizy możliwości zrealizowania wszystkich spoin czy zgrzein, przez wstępnie wybrane roboty, służy program komputerowy np. ROBCAD. Z analizy wynika wielkość robotów ich zasięg, czas realizacji, koordynacja pracy (ruchów) poszczególnych robotów, ich trajektorie. Wszystko to otrzymuje się w czasie „rzeczywistym”. Program ten umożliwia też optymalizację, ze względu na wielkość taktu, który najczęściej wynosi poniżej jednej minuty. Kompletną dopracowaną analizę przedstawia się do akceptacji w koncernie zlecającym. Po akceptacji lub drobnych poprawkach projekt trafia do realizacji. A więc tworzy się dokumentację wykonawczą stanowiska, dokonuje zakupów zespołów handlowych, projektuje i wykonuje oprzyrządowanie, ramiona kleszczy, części transportu technologicznego, wentylacji, elementów bezpieczeństwa itd. Często też inwestor wymaga tworzenia dokumentacji technologicznej lub kontrolnej produkowanego w linii wyrobu.  Oczywistym jest, że firma inżynierska, która sama wykonuje wszystkie komponenty linii (lub współpracująca narzędziownia), stosuje odpowiednie procedury, czyli posiada odpowiedni system kontroli produkcji i jakości. Musi posiadać sprzęt pomiarowy do dokładnych pomiarów przestrzennych (tzw. maszyny pomiarowe). Każdy etap produkcji i kontroli powinien być odebrany i udokumentowany. Po zgromadzeniu wszystkich komponentów, w hali wykonawcy budowane jest stanowisko, które służy do tzw. tryout, czyli uruchomienia i odbioru linii z udziałem inwestora. Na tym etapie wykonania duże znaczenie ma udział automatyków i robotyków, niekiedy kilku jednocześnie. Muszą oni dobrze znać procesy technologiczne realizowane w linii. Trzeba tu zaznaczyć, że jest o nich bardzo trudno. Często zatrudnia się takich specjalistów z zagranicy. Automatycy i robotycy mają szczególnie dużo pracy na samym końcu realizacji, – na nich skupia się cała presja terminowa.

Oczywistym jest, że firma inżynierska, która sama wykonuje wszystkie komponenty linii (lub współpracująca narzędziownia), stosuje odpowiednie procedury, czyli posiada odpowiedni system kontroli produkcji i jakości. Musi posiadać sprzęt pomiarowy do dokładnych pomiarów przestrzennych (tzw. maszyny pomiarowe). Każdy etap produkcji i kontroli powinien być odebrany i udokumentowany. Po zgromadzeniu wszystkich komponentów, w hali wykonawcy budowane jest stanowisko, które służy do tzw. tryout, czyli uruchomienia i odbioru linii z udziałem inwestora. Na tym etapie wykonania duże znaczenie ma udział automatyków i robotyków, niekiedy kilku jednocześnie. Muszą oni dobrze znać procesy technologiczne realizowane w linii. Trzeba tu zaznaczyć, że jest o nich bardzo trudno. Często zatrudnia się takich specjalistów z zagranicy. Automatycy i robotycy mają szczególnie dużo pracy na samym końcu realizacji, – na nich skupia się cała presja terminowa.

Podczas tryout powinny być wykonane wszystkie przewidziane na tej linii wyroby, we wszystkich wariantach i w większej ilości sztuk, np. 10, 20, a nawet niekiedy w ilości kilku setek. Są one sprawdzane przez inwestora. Dopiero po nabraniu pewności, że linia realizuje założone wyroby w odpowiedniej jakości, wg odpowiedniego programu kontroli zostaje zwolniona do zamontowania u inwestora. Zwykle jest na to krótki czas np. dwa tygodnie na montaż i uruchomienie. Przez pierwsze cztery tygodnie pracy linii wymagana jest tzw. asysta, czyli nadzór mechanika i robotyka nad linią.

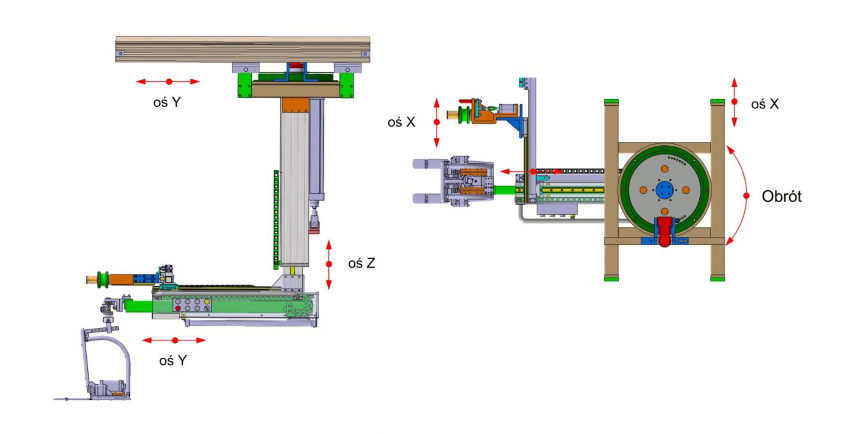

Ilustracje zamieszczone w artykule pochodzą z realizacji firmy Taskoprojekt – linii do spawania błotnika przedniego samochodu osobowego.

Aleksander Łukomski