Kontynuując temat spawania stali wysokowytrzymałych skupimy się na przedstawieniu wytycznych i zaleceń technologicznych oraz na zapobieganiu powstawania różnego rodzaju wad podczas spawania tych stali.

Ryszard Karcz, Sławomir Kwiecień, Marian Godniak, Ryszard Jastrzębski

Wytyczne technologiczne i kolejność spawania

W przypadku stali S1100QL własności mechaniczne złącza spawanego muszą osiągnąć przynajmniej własności mechaniczne materiału podstawowego S960QL. Przy wyborze materiału dodatkowego złączy różnoimiennych należy wybrać stopiwo odpowiednie dla stali o niższej wytrzymałości. Należy stosować tylko materiały dodatkowe z dopuszczeniem przynajmniej jednego uznanego urzędu np.: UDT, DB (Kolej Niemiecka). Stosować wolno tylko przebadane i dopuszczone przez Zakładową Kontrolę Produkcji numery wytopów stopiwa SG 960. Materiał dodatkowy SG 960 (EN ISO 16834-A G 89 6 M Mn4Ni2CrMo) w połączeniu z materiałem podstawowym S960QL, z S1100QL, w złączu spawanym osiąga właściwości mechaniczne S960QL. Należy udokumentować to badaniem metody względnie coroczną próbką roboczą wg Normy EN ISO 15614-1oraz DVS 1702. Należy zwrócić uwagę, aby próba udarności (kształt próbki: próbka Charpy-V wg PN-EN ISO 148-1, położenie próby wg PN-EN ISO 15614-1 i PN-EN ISO 9016) była przeprowadzana w temperaturze –40 °C, przy czym wartość minimalna wynosi 27 J (próbka normalna 10 x 10 mm).

Sczepy muszą być tak położone, aby mogły być przetopione i aby mogły stanowić część składową spoiny. Sczepy ze spoinami pionowymi (wykonywane z góry ku dołowi) są niedopuszczalne przy stalach konstrukcyjnych drobnoziarnistych. Sczepy muszą być wolne od pęknięć (w danym wypadku badanie na pęknięcia powierzchniowe) i mieć minimum 25 mm długości. Pęknięte sczepy należy bezwzględnie wyszlifować. Nie są dopuszczalne sczepy dla blach pomocniczych i usztywnień w miejscach szczególnie mocno obciążonych. Przy usuwaniu blach pomocniczych i usztywnień należy zwrócić uwagę, aby detale nie były odbijane, lecz czysto usuwane (tarcza do cięcia). Nie wolno przy tym podszlifować wymaganej grubości blachy. Brak przetopu (dla klasy C) przy spoinach czołowych ½ V, doczołowych kątowych i teowych h ≤ 0,2 x s, może wynosić max. 3 mm, a długość – nie większa niż 10 mm. Przy wyższych klasach brak przetopu jest niedopuszczalny. Aby uniknąć karbów przy tego typu złączach zaleca się po sczepieniu ze szczeliną 4 mm najpierw napawać blachę niefazowaną a następnie wykonać przetop pomiędzy napawanym ściegiem a fazowaną krawędzią.

Rys. 1 Rama dźwigu (ze stali wysokowytrzymałych) na stanowisku spawalniczym

Przy stalach drobnoziarnistych niedopuszczalne jest spawanie pionowe z góry na dół. Przy wykonywaniu wszelkich spoin ½ V i spoinach czołowych tak dalece jak to jest możliwe należy wykonać podpawkę (a min = 0,3 x s, max. 5 mm, min. 3 mm). Przy czym przetop, jeśli nie został wyżłobiony, winien stopić się z podpawką.

W przypadku spoin ½ V z lub bez podpawki należy przetopić całą grubość blachy lub całą grubość ściany rury.

Na właściwości mechaniczno-technologiczne złącza spawanego i strefy wpływu ciepła (SWC) ma wpływ przebieg cyklu cieplnego (czas chłodzenia t8/5). Jako czas chłodzenia t8/5 rozumiemy czas przy chłodzeniu ściegu spawalniczego, jaki jest potrzebny do przejścia zakresu temperatur między 800 i 500 °C.

Zaleca się aby blachy, w szczególności płyty czołowe w konstrukcjach spawanych, które narażone są na naprężenia skurczowe spawalnicze lub rozciąganie w kierunku grubości, o ile są dostępne od stron czołowych, po spawaniu sąsiednich spoin sprawdzić najpierw wizualnie, a następnie sprawdzić na rozwarstwienia przy pomocy badań na pęknięcia powierzchni (badania magnetyczne MT, badania penetrantami PT).

Podczas budowania konstrukcji spawanej, aby uniknąć nadmiernego usztywnienia złączy zazwyczaj spawa się w kolejności od złączy, które wymagają dużo spawania. Istnieją różne zasady których należy przestrzegać podczas projektowania i wykonywania konstrukcji aby zapobiegać odkształceniom spawalniczym.

Podczas projektowania należy dbać o:

a) zmniejszenie długości spoin,

b) zmniejszenie przekroju poprzecznego rowka (obniżenie grubości materiału rodzimego, zmniejszenie kąta rozwarcia rowka, dobór odpowiedniej geometrii rowka),

c) dobór takiej geometrii rowka aby zachować proporcje pomiędzy objętością spoiny od strony grani i lica,

d) odpowiednie do odkształceń rozmieszczenie elementów wzmacniających,

e) takie rozmieszczenie złączy aby zmniejszyć ilość odkształceń,

f) dobór konstrukcji odpowiedni do odkształceń;

Podczas wykonywania konstrukcji należy:

a) stosować środki zapobiegające odkształceniom w czasie cięcia materiałów (np. poprzez zastosowanie cięcia plazmowego lub laserowego),

b) poprawiać dokładność wykonania rowka, elementów głównych oraz tymczasowych,

c) stosować odkształcenia wstępne,

d) dobierać taką metodę spawania, w której energia liniowa będzie stosunkowo niska (np. wybrać raczej spawanie MAG niż spawanie elektrodą otuloną),

e) likwidować nadmierne nadlewy oraz redukować wymiary spoiny pachwinowej (zmniejszenie długości ramion trójkąta jakie tworzy spoina),

f) usztywniać elementy za pomocą przyrządów,

g) stosować taką kolejność spawania oraz taka metodę układania poszczególnych warstw aby zmniejszyć odkształcenia,

h) stosować środki zapobiegające odkształceniom w trakcie transportu i podczas przechowywania materiałów podstawowych;

Aby naprężenia i odkształcenia były niewielkie należy dobrać odpowiednią kolejność spawania, która w miarę możliwości powinna być udokumentowana w planie spawania. Zasadniczo przed położeniem warstw wypełniających przy spawaniu okrągłego sworznia należy najpierw pospawać wszystkie ściegi przetopowe. W przypadku zamkniętych spoin obwodowych (spoin okrężnych) warstwy graniowe oraz pierwsze warstwy wypełniające z powodu wysokich naprężeń skurczowych, i wynikającego stąd zagrożenia powstaniem pęknięć nie powinny być spawane na całym obwodzie. Spawanie należy podzielić przynajmniej na dwie połowy i spawać na zasadzie przesuniętych względem siebie warstw wypełniających. W przypadku stosowania blachy u dołu należy najpierw zespawać maksymalnie trzy strony, czwartą zespawać po schłodzeniu bądź osiągnięciu temperatury podgrzewania wstępnego.

Temperatura międzyściegowa

Wytyczne dotyczące górnej granicy temperatury międzyściegowej podczas spawania stali ulepszanej cieplnie (S355J2, S460J5) oraz stali superwytrzymałych: mikroskopowych ( S690QL, S960QL, S110QL) i termoplastycznie walcowanych (S700MC, S960MC) przedstawiono poniżej.

Stale ulepszone cieplnie (S355J2, S460J5) są stalami, które zostały wyprodukowane przy pomocy hartowania i odpuszczania, czyli ulepszania cieplnego. Są to stale, które posiadają strukturę martenzytyczną o bardzo dobrej udarności co wiąże się z tym, że twarda po hartowaniu struktura martenzytyczna ulega rozdrobnieniu w wyniku odpuszczania. Jeśli temperatura odpuszczania będzie zbyt wysoka to ziarna krystaliczne ulegną powiększeniu i nastąpi zmniejszenie twardości oraz pogorszenie udarności. Odpowiednia temperatura odpuszczania jest ważnym czynnikiem wpływającym na kontrolowanie twardości i udarności. W czasie produkcji stali odpuszczanie przeprowadza się zazwyczaj w temperaturze ok. 600 °C, zachowując wytrzymałość i udarność. Jeśli w czasie spawania temperatura międzyściegowa będzie zbyt wysoka, to strefa wpływu ciepła podgrzana do temperatury wyższej od temperatury odpuszczania ulegnie rozszerzeniu i powiększy się strefa, w której udarność i twardość będą gorsze. Może się to stać przyczyną niewystarczającej wytrzymałości złącza oraz pogorszenia udarności. Jeśli w czasie spawania stali ulepszanej cieplnie z energią liniową powyżej 40 kJ/cm zwiększymy temperaturę międzyściegową do temperatury w przedziale 300-600 °C, to z jej wzrostem spada udarność oraz wytrzymałość na rozciąganie.

Stale wysokowytrzymałe mikroskopowe i termoplastycznie walcowane (S690QL, S960QL, S110QL i S960MC) wymagają całkiem odmiennego podejścia. Jeżeli temperatura międzyściegowa będzie zbyt wysoka to nastąpi powiększenie ziaren struktury w obrębie linii wtopienia, która została wystawiona na działanie wysokich temperatur przez długi czas i stal stanie się bardziej krucha. Ponadto, jeżeli temperatura chłodzenia strefy wpływu ciepła oraz spoiny, które zostały podgrzane do temperatury powyżej przemiany austenitycznej, będzie zbyt niska (np. czas chłodzenia od 800 °C – 500 °C będzie długi), to może to przyczynić się do obniżenia wytrzymałości i udarności. Zgodnie z powyższymi wyjaśnieniami temperatura międzyściegowa powinna być niska, jednakże w przedziale nie przyczyniającym się do powstawania pęknięć zimnych.

Na szczególną uwagę zasługuje to, że elementów spawanych ze stali konstrukcyjnych drobnoziarnistych Rp0,2>460 N/mm2 nie wolno cynkować ogniowo (rozrost ziaren) ani galwanicznie (nawodorowanie), ani też poddawać nitrokarburyzacji gazowej.

Przy stalach drobnoziarnistych konstrukcyjnych ulepszanych cieplnie wodą i termomechanicznie należy odstąpić od prostowania ogniowego odkształconych elementów konstrukcji stalowych, ponieważ przy temperaturach w granicach 600 °C i ponad, osiągana jest temperatura odpuszczania stali drobnoziarnistych konstrukcyjnych ulepszanych cieplnie (wodą), względnie wyraźnie jest ona przekraczana, i prowadzi to do silnego zmniejszenia właściwości mechanicznych (Rp0,2). Obowiązuje to również przy stalach drobnoziarnistych konstrukcyjnych termo-mechaniczne walcowanych, gdyż tu silne wprowadzenie ciepła przy temperaturze około 600 °C i więcej, również prowadzi do silnego zmniejszenia właściwości mechanicznych (Rp0,2).

Czas chłodzenia t8/5 , jaki należy zachować przy procesie spawania, jest w procesie prostowania ogniowego (szczególnie w obszarze temperatury wyżarzania) wyraźnie przekroczony. Ma to wpływ na powstanie dużych ziaren, przez co maleje odporność na obciążenia mechaniczne i wytrzymałość.

Wygrzewanie po spawaniu

Jest to obróbka termiczna, która polega na utrzymywaniu po spawaniu temperatury 200-350 °C przez 1/2 do kilku godzin, w celu usunięcia ze stali wodoru atomowego. Im niższa temperatura, im wilgotniejsze powietrze, im grubsza blacha, tym dłużej należy wygrzewać, nawet ponad cztery godziny. Wodór atomowy powstający w łuku spawalniczym z pary wodnej, znajdującej się w powietrzu, przechodzi do jeziorka spawalniczego, a następnie dyfunduje do miejsc, gdzie powstają naprężenia spawalnicze. Celem wygrzewania po spawaniu jest usunięcie wodoru dyfundującego ze spoiny oraz zmiękczenie elementów utwardzonych w efekcie spawania.

Wygrzewania po spawaniu nie można stosować do stali ulepszanej cieplnie o podwyższonej wytrzymałości na rozciąganie, stali Cr-Mo i stali niskostopowej. Podczas wygrzewania po spawaniu należy utrzymywać temperaturę tak, aby nie opadała poniżej temperatury podgrzania wstępnego elementu spawanego. W przypadku wygrzewania miejscowego należy zwrócić uwagę na gradient temperatury, aby nie powstawały zbyt duże naprężenia termiczne. Przy niższej temperaturze wygrzewania wydłużamy czas wygrzewania.

Rys. 2 Wieża obrotowa (górka)

Powyżej 8 mm stale wysokowytrzymałe mikroskopowe i termoplastycznie walcowane należy podgrzewać do temperatury min. 120 °C i przetop wykonać drutem miękkim G4Si1. Po usztywnieniu przyrządami sczepy po podgrzaniu też wykonuje się drutem miękkim. Sczepów nie wykonuje się w miejscach najbardziej wytężonej pracy. W środku belki nie powinno być sczepów oraz ingerencji cieplnej łuku elektrycznego od spawania zastrzałów blach pomocniczych. Stal S960 jest bardziej sztywna niż S690QL i przez to bardziej wrażliwa na pęknięcia. Przyczyną pęknięć wodorowych jest wodór atomowy, naprężenia związane ze sztywnością i krucha struktura (zahartowanie lub przegrzanie). Dlatego zaraz po spawaniu należy spoinę zaizolować kocami termicznymi i jak najszybciej przystąpić do wygrzewania. Stal S1100QL jest jeszcze bardziej sztywna i tak wrażliwa na pęknięcia, że obowiązkowo należy podgrzewać, utrzymywać temperaturę międzyściegową, nie przegrzewać, chronić spoinę w czasie spawania przed nadmiernym stygnięciem kocami termicznymi i zaraz po spawaniu musi nastąpić wygrzewanie. Ostatni ścieg musi być w środku spoiny i nie może przylegać do materiału podstawowego. Największa skłonność do pękania jest na wiosnę i na jesieni, czyli w okresie największej wilgotności powietrza.

Zapobieganie pęcherzom i wadom spawalniczym

W przypadku złącza doczołowego, wadą, która nie ma zbyt dużego wpływu na wytrzymałość zmęczeniową złącza, są pęcherze. Niemniej jednak, w przypadku spawania urządzeń dźwigowych porowatość należy ograniczyć.

Na długości 100 mm nie może wystąpić więcej niż jeden pęcherz od 1 do 2 mm. W przypadku elementów nośnych i wysięgników teleskopowych o grubości do 8 mm maksymalna średnica pęcherza nie może przekraczać 1 mm.

Maksymalna wielkość pęcherza w gnieździe pęcherzy nie może przekraczać 2,4 mm a porowatość nie może stanowić więcej niż 8%. Łańcuch pęcherzy i pęcherz kanalikowy nie może być dłuższy niż 10 mm i szerszy niż 3 mm. Dla mniejszych wymiarów spoin niż 8 mm wymiar łańcucha pęcherzy, wielkość pęcherzy wzdłużnych i kanalikowych nie może przekraczać 0,2 grubości lub wymiaru obliczeniowego spoiny pachwinowej.

Przy klasach wyższych (niż C) gniazda pęcherzy, łańcuchy pęcherzy i pęcherze podłużne są niedopuszczalne.

Do spawania MAG stali S690, S960, S960MC i S1100 najlepiej nadaje się mieszanka 82% Ar i 18% CO2. Przyczyną powstawania pęcherzy i wżerów, wynikających z niedostatecznego odtleniania w czasie spawania MAG, jest obecność tlenku węgla. Dodawanie do drutu spawalniczego Si, Mn, Al, Ti, (Zr), zapobiega powstawaniu wad związanych z gazem osłonowym. Jeżeli podczas spawania MAG w osłonie gazowej pojawią się nieprawidłowości, może to doprowadzić do obniżenia właściwości mechanicznych złącza, powstania takich wad jak porowatość, pęcherze i pęcherze kanalikowe.

Przyczynami nieprawidłowości osłony gazowej są:

a) zbyt mały przepływ gazu osłonowego,

b) zbyt duży przepływ gazu osłonowego prowadzący do zaburzeń (przepływ burzliwy) i przejmowania zanieczyszczeń atmosferycznych,

c) spawanie na zewnątrz, przy silnym wietrze powodującym zaburzenia w przepływie gazu,

d) zabrudzenie końcówki uchwytu lub dyszy (np. rozpryski) prowadzące do nieprawidłowego przepływu gazu,

e) nieprawidłowy montaż lub uszkodzenie dyszy gazowej,

f) uszkodzenie węża gazowego lub nieszczelność połączeń (zanieczyszczenia atmosferyczne),

g) obecność wilgoci wewnątrz węża doprowadzającego gaz osłonowy,

h) nieprawidłowe położenie uchwytu spawalniczego (kąt i odległość od jeziorka spawalniczego) prowadzące do przedostawania się zanieczyszczeń z atmosfery,

i) nieprawidłowe prowadzenie uchwytu spawalniczego (nieprawidłowe ruchy zakosowe);

Podczas spawania stali metodą MAG środki chroniące przed wiatrem są konieczne, gdy prędkość wiatru jest większa lub równa 2 m/s. Przed rozpoczęciem spawania należy dokładnie usunąć wszystkie rodzaje zanieczyszczeń przy i obok krawędzi. Rdza, zendra, olej i farba powodują powstawanie pęcherzy. Wilgoć jest źródłem wodoru, który prowadzi do powstawania pęknięć poprzecznych. Powłoki pokrywające powierzchnie muszą w obszarze spawania zostać usunięte z lewej i prawej strony, na szerokość minimum po 20 mm.

Rys. 3 Spawanie wysięgnika

Na początku spoiny łatwo o niepełne wtopienie i o wybrzuszenia ściegu. Na końcu spoiny łatwo o wyciek stopionego metalu i trudno uzyskać odpowiedni kształt i wymiar ściegu. Ponadto, na początku spoiny łatwo o wady spawalnicze, takie jak: pęcherze, podtopienia i wklęsłości. Aby uniknąć wad na końcu spoiny stosuje się płytki wybiegowe aby wyprowadzić wady końca ściegu poza spoinę.

Na obu końcach spoin doczołowych zwykle stosuje się płytki dobiegowe i wybiegowe (szerokość 60-80 mm).

Oddzielanie blaszek wybiegowych nie może odbywać się przez odbijanie. Czoła spoin, po odcięciu blaszek wybiegowych, muszą być przeszlifowane. Ślady szlifowania powinny być zgodne z kierunkiem naprężeń, jakie powstają w obciążonym złączu spawanym.

Stosuje się również zużywalne płytki ceramiczne i płytki proszkowe, ale wymagają one specjalnego prowadzenia elektrody i odpowiednich umiejętności.

Wzajemne przesunięcie krawędzi

Dopuszczalne wartości przesunięcia krawędzi w połączeniach spawanych są następujące:

a) jednostronnie spawane: h ≤ 0,10 x t, max. 2 mm

b) obustronnie spawane: h ≤ 0,15 x t, max. 3 mm

c) rury: h ≤ 0,5 x t, max. 2 mm

W przypadku, gdy przy spawaniu doczołowym blachy są przestawione względem siebie, to negatywne oddziaływanie na połączenie (konstrukcję) polega na:

a) nakładaniu się naprężeń zginających wynikających z różnicy grubości,

b) zwiększeniu koncentracji naprężeń na końcach spoiny, wynikających ze zwiększonego kąta nadlewu.

c) zwiększeniu prawdopodobieństwa powstania odkształceń kątowych,

d) zwiększeniu naprężeń zginających, wynikających ze zwiększonej ilości odkształceń kątowych,

e) zwiększeniu ilość pęknięć kruchych ,

f) zmniejszeniu wytrzymałości na zmęczenie,

g) możliwości zapewnienia dokładnych wymiarów,

h) możliwości utrzymania geometrii rowka,

i) zmniejszonej wykrywalności wad dla niektórych badań nieniszczących;

Zapobieganie pęknięciom zmęczeniowym

Na wytrzymałość zmęczeniową stali drobnoziarnistych wysokowytrzymałych S690QL, S960QL, S1100QL, S700MC i S960MC bardzo duży wpływ ma stan powierzchni. Ważne jest, aby przez śrutowanie usunąć zendrę i wprowadzić naprężenia powierzchniowe ściskające. Nie wolno uderzać w blachę młotkiem bezpośrednio, lecz przez drewno lub miedź. Obróbkę po spawaniu należy tak wykonać, aby nie było odprysków, a rysy szlifierskie były zgodne z kierunkiem działania naprężeń. W skrajnych przypadkach należy przez badanie magnetyczne kontrolować poziom naprężeń szlifierskich.

Pęknięcia zmęczeniowe to pęknięcia powstające na wskutek obciążenia powtarzalnego. Pęknięciom tym towarzyszą duże odkształcenia plastyczne i aby zaistniały potrzebna jest duża energia.

Wytrzymałość na zmęczenie złączy spawanych jest bardzo silnie zależna od stopnia koncentracji naprężeń, który jest związany z takimi czynnikami jak wysokość nadlewu, czy kształt końców lub krawędzi. Może się ona również znacząco obniżyć pod wpływem takich wad, jak podtopienia, przestawienie krawędzi, brak przetopu itp.

Przy projektowaniu i wykonaniu konstrukcji poddanej obciążeniom cyklicznym, aby uniknąć uszkodzeń związanych ze zmęczeniem, należy wybierać elementy o takiej geometrii, aby była niewielka koncentracja naprężeń oraz zwrócić uwagę na odpowiedni dobór rodzajów złączy np. wykorzystując złącza z pełnym przetopem. Ponadto dobrze jest wygładzać końce spoiny, a w niektórych wypadkach także usuwać nadlewy.

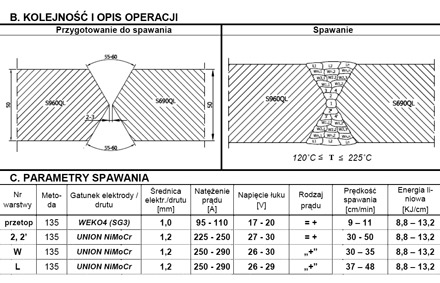

Tab. 1 Parametry spawania MAG stali S960QL w pozycji podolnej

Naprężenia pozostające spawalnicze w konstrukcjach spawanych mają duży wpływ na wytrzymałość zmęczeniową i pęknięcia naprężeniowe korozyjne. Współczynnik koncentracji naprężeń jest wykorzystywany tylko w przedziale granicy sprężystości i jest ilorazem lokalnych naprężeń i średnich naprężeń przekroju.

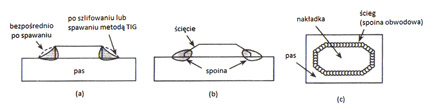

Jeżeli przyspawamy nakładkę do pasa, to na brzegach spoiny następuje koncentracja naprężeń, w związku z czym, w przypadku pojawienia się obciążeń cyklicznych, istnieje ryzyko zmniejszenia odporności na zmęczenie (Rys. 4).

Aby zmniejszyć koncentracje naprężeń na brzegach spoiny, należy wyrównać zakończenia spoiny przez szlifowanie bądź spawanie metodą TIG – przedstawiono to na rysunku 4a. Za pomocą ukośnego ścięcia nakładki można zmniejszyć koncentrację naprężeń elementów spawanych i zapobiec nakładaniu się naprężeń na brzegach nadlewu (rys. 4b). Za pomocą spoiny obwodowej można zapobiec koncentracji naprężeń w miejscach nieciągłości ściegu (rys. 4c).

Rys. 4 Sposoby unikania karbu /11/

Powierzchnia przełomu zmęczeniowego jest płaska i widać na niej wzór przypominający muszlę. Według japońskich norm projektowania konstrukcji stalowych, spawanie z częściowym wtopieniem nie może być stosowane w złączach, na które działają naprężenia rozciągające w kierunku prostopadłym do osi spoiny. Według wytycznych dotyczących projektowania zmęczenia w konstrukcjach stalowych złącza doczołowe, na które działają siły w kierunku prostopadłym, dopuszczalne naprężenia dla złącza obrobionego, również dla złącza jednostronnego, posiadającego pierwszy ścieg o bardzo dobrej geometrii, wynoszą 70% naprężeń uzyskanych dla złącza o usuniętym nadlewie, a w przypadku złącza jednostronnego z podkładką – 40% tych naprężeń. W przypadku złącza nieszlifowanego, jeżeli mamy pełny przetop z obu stron to naprężenia dopuszczalne są takie same jak dla złącza z usuniętym nadlewem. Dla jakości spoin obowiązuje zasadniczo poziom jakości C wg PN-EN ISO 5817.

Aby ograniczyć zmęczenie, maksymalne przekroczenie grubości spoiny pachwinowej i nadlew spoiny nie powinny być większe niż 1,5 mm. Przy cienkich blachach (do 8 mm) podtopienia, wklęśnięcia lica i grani są niedopuszczalne. Powyżej grubości 8 mm podtopienia nie mogą przekraczać 0,2 mm, a wklęśnięcia lica 0,2+0,2 * t, lecz nie więcej niż 0,5 mm. Wtrącenia stałe, wtrącenia żużla, wtrącenia tlenków i wtrącenia metaliczne nie mogą przekraczać 0,2 wymiaru spoiny. Ślady zajarzenia łuku poza rowkiem spawalniczym są niedopuszczalne i muszą zostać usunięte bez osłabienia materiału podstawowego. Tak samo wtopione odpryski spawalnicze są niedopuszczalne i winny zostać usunięte bez osłabienia materiału podstawowego.

Należy przy tym zapewnić łagodne przejścia między ściegami lica oraz płaskie – między licem i materiałem podstawowym (p. PN-EN ISO 5817). Obowiązuje to także w obszarze podpawki i pierwszej warstwy.

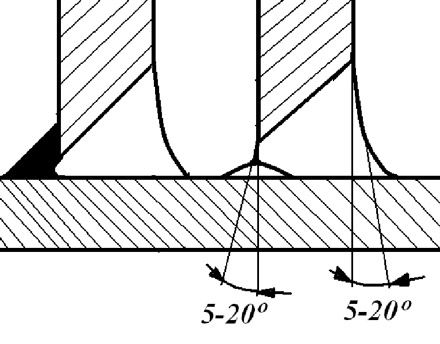

Przy złączach teowych (np. spoiny na 1/2 V, spoiny na K) nadlew wynosi min. 5° (max. 20°).

Jeśli na rysunku pojawia się znak usuwania karbów, to oznacza to, że przejście spoiny w materiał podstawowy musi być wolne od karbów. Wolne od karbów przejście winno zostać osiągnięte przy spoinach czołowych przez płaskie, łagodnie przechodzące jeden w drugi ściegi kryjące. Należy przy tym zwrócić szczególną uwagę na wolne od karbów przejście ściegów kryjących w stosunku do materiału podstawowego. W wyjątkowych przypadkach wolno obrobić, bez osłabiania materiału podstawowego. Przy jednowarstwowych spoinach pachwinowych należy wykonać wolne od karbów przejście spoiny do materiału podstawowego, a przy wielowarstwowych spoinach pachwinowych dodatkowo w obszarze warstwy kryjącej ściegi muszą łagodnie przechodzić jeden w drugi. Przy wypukłym kształcie spoiny nie mogą powstawać żadne karby.

Zapobieganie pęknięciom kruchym

Pęknięcia kruche pojawiają się w sposób nieregularny, rozprzestrzeniają się bardzo szybko często doprowadzając do zniszczenia konstrukcji. Są to pęknięcia spowodowane wodorem powstające w twardym materiale przy obecności naprężeń rozciągających.

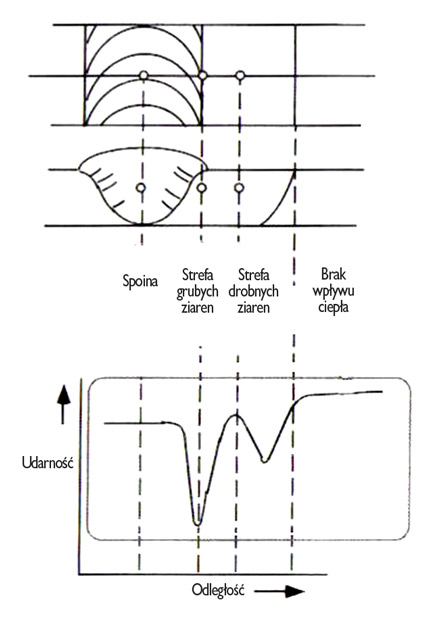

Jedną z metod sprawdzenia kruchości strefy wpływu ciepła jest próba udarności Charpy’ego.

Rys. 5 Rozkład udarności na przekroju spoiny stali ulepszonej cieplnie (hartowanie i odpuszczanie) /11/

Aby zapobiegać pęknięciom kruchym konstrukcji spawanych należy zwrócić uwagę na: zachowanie udarności spoiny i materiału rodzimego, ograniczenie koncentracji naprężeń, ograniczenie naprężeń pozostających.

Należy zachować udarność spoiny poprzez dobór materiału podstawowego o bardzo wysokiej udarności oraz odpowiednich do niego parametrów spawania, materiałów dodatkowych, oraz metody spawania. Aby uniknąć obniżenia udarności należy dobrać taką metodę spawania oraz parametry, aby nie nastąpiło utwardzenie strefy wpływu ciepła oraz rozrost ziaren. Udarność próbek z karbem spoiny materiałów stalowych zależy nie tylko od materiału rodzimego i materiałów dodatkowych ale także od warunków spawania, i w przypadku stali o podwyższonej wytrzymałości na rozciąganie, zbyt wysoka energia liniowa może doprowadzić do znacznego obniżenia udarności. Jeżeli energia liniowa spawania będzie zbyt duża to zostaną utracone efekty ulepszania cieplnego (tzn. hartowania i odpuszczania), złącze stanie się miękkie, spadnie jego wytrzymałość i udarność w strefie wpływu ciepła. Jeżeli temperatura podgrzewania będzie zbyt niska to podczas wychładzania strefa wtopienia utwardzi się, a dyfundujący wodór będzie miał trudności z wydostaniem się, co spowoduje pęknięcia zimne. Udarność oraz wydłużenie spoiny ulegają poprawie w czasie wielowarstwowego spawania w porównaniu do spawania jednowarstwowego. Podczas spawania wielowarstwowego, w obrębie spoiny i strefie wpływu ciepła warstw wcześniej ułożonych występuje obszar kruchości wynikający bądź z rozrostu kryształów, bądź z powstania struktury górnego bainitu, które to warstwy pod wpływem ciepła układanej kolejnej warstwy zostają ponownie nagrzane. W efekcie ponownego nagrzania przy nakładaniu kolejnej warstwy na obszarze kruchości warstw wcześniejszych, w przypadku gdy temperatura szczytowa ponownego nagrzania przekracza temperaturę przemiany fazowej, następuje rozdrobnienie ziaren, a w przypadku gdy nie przekracza, następuje efekt odpuszczania, w wyniku czego zostaje poprawiona udarność. Zwłaszcza w przypadku gdy ścieg spoiny ma grubość 3 mm większa część strefy kruchej wcześniejszych warstw ulega bądź rozdrobnieniu, bądź efektowi odpuszczania i można uzyskać poprawę udarności wszystkich warstw spoiny. W wyniku spawania MAG stali o wytrzymałości na rozciąganie ok 780 N/mm2 udarność karbu (energia pochłonięta próby udarnościowej Charpy) spoiny zmienia się znacznie w zależności od miejsca. Przebieg zmian udarności na przekroju spoiny pokazano na rysunku 5. Udarność spada w strefie grubych ziaren (przegrzania), wzrasta w strefie normalizacji i ponownie spada w strefie odpuszczania (powyżej 600 °C)

Ograniczenie koncentracji naprężeń

Należy opracować taką instrukcję spawania i instrukcje dotyczące badań nieniszczących aby uniknąć wad płaskich, takich jak pęknięcia. Należy ograniczyć koncentrację naprężeń poprzez unikanie przeprowadzania spawania w takich miejscach, jak nieciągłości konstrukcyjne. Należy ograniczyć występowanie koncentracji naprężeń poprzez stosowanie złącz z pełnym przetopem bez pozostawiania podkładki. Należy ograniczyć koncentracje naprężeń wywoływane odkształceniami kątowymi poprzez odpowiedni dobór rowka, taki by odkształcenia kątowe złącza nie były duże.

Ograniczenie naprężeń pozostających

Należy stworzyć taki projekt i tak przeprowadzać spawanie aby naprężenia pozostające były jak najmniejsze. Jeżeli istnieje taka możliwość, z punktu widzenia konstrukcji, to należy usunąć naprężenia pozostające rozciągające poprzez obróbkę cieplną po spawaniu.

Rys. 6 Sposoby eliminowania działania karbu złączy teowych

W wyniku zawartości wodoru w spoinie i własnych naprężeń elementu, może dochodzić do pęknięć wodorowych w obszarze spoiny. Niebezpieczeństwo to wzrasta z grubością blachy i wytrzymałością materiału. Elementy, które nie mogą się swobodnie kurczyć, muszą w związku z tym być traktowane ze szczególną starannością. Jak tylko proces spawania zostanie przerwany na dłuższy czas i temperatura częściowo wykonanej spoiny spada poniżej 80 °C, to mogą powstawać pęknięcia tego typu. Kontynuacja robót spawalniczych także po późniejszym podgrzaniu oznacza niedopuszczalne przespawanie ewentualnie już istniejących pęknięć. Rozszerzają się one potem przez stopiwo aż do powierzchni i mogą, w zależności od grubości blachy, wystąpić między 24 a 72 godziny od zakończenia spawania, a w konstrukcjach stalowych z grubszych blach występują także później.

W związku z tym obowiązuje zasada: każda spoina musi być wykonana całkowicie, zanim proces spawania zostanie przerwany lub wstrzymany.

Jeśli ze względów produkcyjno-technicznych jest to niemożliwe, rozpoczęta spoina musi w czasie tej przerwy być utrzymywana w temperaturze minimum 120 °C. Spoiny na blachach 18 mm i grubszych muszą zasadniczo natychmiast po wykonaniu, po wyjściu z ciepła spawania, zostać podgrzane ponownie do 180-200 °C i minimum cztery godziny być utrzymywane w tej temperaturze.

Badania ultradźwiękowe można przeprowadzać natychmiast po ostygnięciu.

Badania powierzchni na obecność pęknięć wolno przeprowadzać w zależności od grubości blachy, najwcześniej 48 godzin po spawaniu. Przy konstrukcjach spawanych z blach >20 mm względnie przy wieloosiowych stanach naprężeń, okres oczekiwania na ostateczny odbiór winien zostać przedłużony przez właściwe kierownictwo zapewnienia jakości powyżej 48 godzin. Zaleca się także, aby przy konstrukcjach spawanych z blach grubszych niż 25 mm, od materiału S690QL i o większej wytrzymałości na przyległych spoinach wykonać badanie na pęknięcia powierzchni oraz je udokumentować.

Ryszard Karcz

z-ca głównego spawalnika

Vlassenroot Polska sp. z o.o

Sławomir Kwiecień

główny spawalnik

HAL-MONT Bochnia

Marian Godniak

specjalista Wydziału Utrzymania Ruchu Suwnic

ArcelorMittal Poland SA oddział Kraków

Ryszard Jastrzębski

główny spawalnik

SKM Złotów

Autorzy dziękują Marii Jastrzębskiej za pomoc w przygotowaniu artykułu

Literatura

/1/ L. Verwaerde, R. Katiyar: Wpływ sterowania charakterystyką prądu na kształt spoiny i własności mechaniczne stopiwa. Przegląd Spawalnictwa nr 7-8.2009

/2/ R. Jastrzębski: Spawanie stali drobnoziarnistych na przykładzie platform wiertniczych stadionów i hal widowiskowo-sportowych. Projektowanie i Konstrukcje Inżynierskie, 3.2012

/3/ Niemieckie Stowarzyszenie Spawalnicze DVS: „Kwalifikowanie technologii w konstrukcyjnym budownictwie inżynierskim”, 2009

/4/ Liebherr : Norma zakładowa nr ISR B 010, wersja 017

/5/ PN-EN ISO 14731: Nadzorowanie spawania zadania

/6/ PN-EN ISO 15614-1 Specyfikacja i kwalifikowanie technologii spawania metali - Badanie technologii spawania

/7/ PN-EN ISO 15613 Specyfikacja i kwalifikowanie technologii spawania metali

/8/ PN-EN 1011-2 Wytyczne dotyczące spawania metali. Część 2

/8/ PN-EN 10204 Wyroby metalowe - Rodzaje dokumentów kontroli

/9/ PN-EN ISO 13916 Spawalnictwo - Spawanie

/10/ EN-EN ISO 9692-1 Spawanie i procesy pokrewne - Zalecenia dotyczące przygotowania złączy - Część 1:

/11/ Japan Welding Society: Tokubetsukyū /ikkyū hikkishiken mondai to kaitō rei, wydawnictwo Sanpō, 2008.

artykuł pochodzi z wydania 9 (72) wrzesień 2013