Proces konstruowania narzędzi produkcyjnych (w szczególności form wtryskowych) wymaga nie tylko znajomości wielu zagadnień związanych z samym modelowaniem narzędzia, ale przede wszystkim – praktycznej znajomości procesu jego wytwarzania.

Marek Fryda, Aleksander Chabura

Niezwykle cenna staje się wiedza z zakresu chemii polimerów oraz ich przetwórstwa. Łącząc te dziedziny inżynierii, możliwe staje się takie zaprojektowanie narzędzia, aby spełnione zostały wymogi:

- niskiego kosztu wytworzenia formy,

- umożliwienia wykonywania zmian w konstrukcji na etapie uruchomienia narzędzia oraz podczas jego eksploatacji,

- zapewnienia możliwie najlepszych warunków samego przetwórstwa tworzywa, skutkujących wypraską o dobrej jakości

- zapewnienia niskiego kosztu produkcji wypraski.

Do najważniejszych elementów procesu tworzenia formy wtryskowej należy jej projektowanie.

Jednym z systemów ułatwiających prace konstrukcyjne jest program CATIA V6, wspomagający proces projektowania wyrobu, konstrukcję oraz proces tworzenia technologii obróbki CAM, który oferuje w pełni parametryczne i asocjatywne środowisko projektowe wraz bibliotekami elementów znormalizowanych. Użytkownik ma do dyspozycji gotowe biblioteki części (m.in.: HASCO, DME, Meusburger) oraz możliwość tworzenia własnych bibliotek, o czym pokrótce – w poniższym artykule.

Rys. 1

Proces projektowania formy wtryskowej możemy podzielić na trzy etapy:

1. przygotowanie geometrii wyrobu pod kątem technologiczności wypraski wraz z analizą procesu wtrysku,

2. przygotowanie części formujących formy,

3. przygotowanie formy wtryskowej ze wszystkimi elementami funkcjonalnymi, począwszy od skrzynki, poprzez układ wypychania, dostarczenia tworzywa do gniazda/gniazd, a kończąc na elementach typu złącza elektryczne systemów gorących kanałów czy układy chłodzenia.

Użytkownik ma do dyspozycji dwa moduły związane bezpośrednio z punktem 2 i 3 procesu projektowego: Core & Cavity Design oraz Mold Tooling Design.

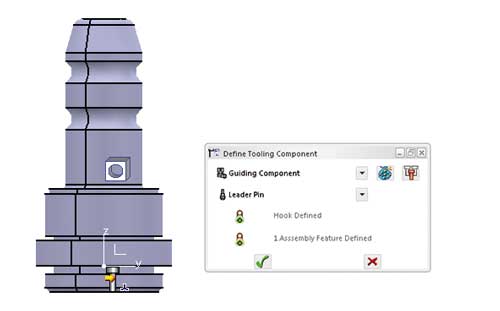

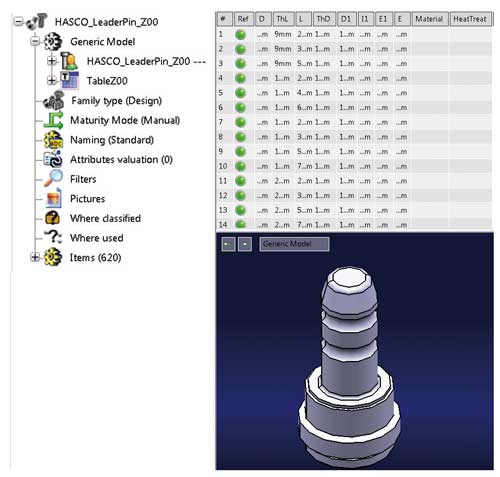

Poniżej opiszemy proces tworzenia narzędzia na przykładzie słupa prowadzącego (HASCO Z00 – Rys. 1). Pierwszym etapem jest stworzenie dowolnego elementu z danej rodziny narzędzi. Najczęściej wykorzystujemy do tego celu narzędzia z modułu Part Design. Tworzymy szkic, parametryzujemy poszczególne wymiary, dodajemy również parametry niezwiązane bezpośrednio z geometrią modelu, takie jak materiał, dostawcę oraz inne parametry opisujące nasz element. Wykonujemy bryłę dodatnią oraz ujemną, która w późniejszych etapach będzie potrzebna do usuwania materiału po wstawieniu narzędzia do skrzynki. Ostatnim krokiem jest stworzenie szablonu konstrukcyjnego (Design Table) dla poszczególnych wariantów narzędzia zawierającego parametry, o których była mowa powyżej.

W ten sposób otrzymaliśmy model parametryczny dla całej rodziny elementów typu słup prowadzący Z00. Następnym krokiem jest zdefiniowanie naszej części jako narzędzia. W tym celu należy wybrać moduł Tooling Design. Używając funkcji Define Tooling Component (Rys. 2) możemy zdefiniować większość narzędzi dostarczanych przez producentów (Rys. 3). Typy narzędzi są podzielone na grupy oraz podgrupy. Jako przykład może posłużyć grupa Guiding Component, w której znajdują się słupy prowadzące (Leader Pin). Niezbędnym elementem jest definicja układu współrzędnych, względem którego będzie pozycjonowany element w skrzynce.

Definiując narzędzie użytkownik ma możliwość w prosty i intuicyjny sposób zmiany typu narzędzia. Jako przykład może posłużyć zmiana cechy konstrukcyjnej jaką jest otwór wykonany w skrzynce. Definiując narzędzie jako element gwintowany (np. śruba) w sposób automatyczny zostanie on nadany na otwór. Na tym etapie definicji narzędzia użytkownik ma także możliwość zmiany tej cechy konstrukcyjnej (Rys. 2).

Rys. 2

Ostatnim krokiem procesu definiowania narzędzi jest stworzenie modeli zapisanych parametrycznie za pomocą szablonu konstrukcyjnego Design Table. W tym celu używamy funkcji Family Component (Rys. 4), która tworzy części powiązane z modelem narzędzia oraz umieszcza je w odpowiednim katalogu. Każda część zdefiniowana w katalogu poprzez funkcję Family Component jest opisywana przez parametry zawarte w modelu bazowym narzędzia, co umożliwia łatwiejsze wyszukanie i wstawienie elementu podczas prac projektowych.

Rys. 3

Narzędzie Family Component może również zmienić status naszych elementów na zatwierdzone (RELEASED), co pozwala zapobiec ich niechcianym modyfikacjom przez użytkowników, niezależnie od posiadanych przez nich uprawnień.

Rys. 4

W ten sposób definiujemy wszystkie narzędzia wykorzystywane podczas konstruowania form wtryskowych w systemie CATIA V6. Proces definiowania elementów standardowych jest dość długi i żmudny, ale pozwala on na znaczne skrócenie czasu pracy w późniejszych etapach konstrukcji formy, co w czasach ciągłego obniżania kosztów w każdym obszarze działalności firmy jest elementem poprawiającym rentowność projektów.

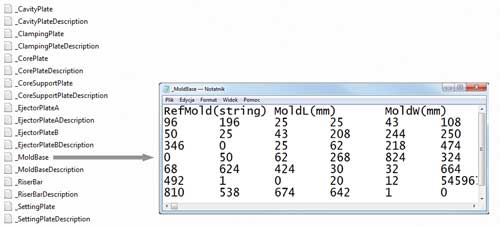

W sposób analogiczny definiujemy skrzynki form wtryskowych danego producenta. Proces ten zostanie opisany na przykładzie produktów firmy HASCO. W CATII V6 są zapisane szablony standardowe, które umożliwiają szybkie definiowanie elementów składowych formy poprzez odpowiednią definicję parametrów (Rys. 5). Sprowadza się to do uzupełnienia szablonu konstrukcyjnego odpowiednimi wartościami parametrów lub ewentualne dodanie dodatkowych parametrów potrzebnych do opisu skrzynek.

Rys. 5

W kolejnym etapie należy zapisać poszczególne pliki z parametrami do odpowiednich katalogów uwzględniając typ elementu (CavityPlate, ClampingPlate, CorePlate…). Ponieważ każdy z elementów opisany jest poprzez charakteryzujące go parametry takie jak wymiar i materiał, system automatycznie analizuje zawartość folderu i wstawia żądaną formę. Dla ułatwienia pracy należy jeszcze skonfigurować model MoldBaseDescription, który określa jakie narzędzia maja być wstawione do określonej formy. Narzędzia, które zostały zdefiniowane powyżej będą się odnosić do fizycznych elementów zapisanych w katalogach i wyszukiwane po parametrach opisujących katalog. Teraz w łatwy sposób można wstawić skrzynkę narzędziem Mold Base. Proces wstawiania skrzynki przedstawiono na rysunku 6.

Rys. 6

W ten sposób zakończyliśmy właśnie jeden z najbardziej wymagających etapów procesu projektowego tj. definiowanie środowiska, które umożliwia pracę konstruktorowi. Teraz omówimy wspomniane wcześniej moduły Core & Cavity Design oraz Mold Tooling Design.

Pierwszy z nich służy do tworzenia części formujących typu stempel/matryca oraz umożliwia definiowanie alternatywnych kierunków formowania wypraski, np. dla suwaków, czy wkładów skośnych.

Mold Tooling Design to narzędzia do tworzenia elementów funkcjonalnych formy.

Do dyspozycji mamy elementy znormalizowane typu skrzynka oraz kompletne normalia jak słupy i tuleje prowadzące, wypychacze okrągłe, odsadzone, płaskie, tulejowe, zespoły centrujące, pierścienie centrujące, tuleje wtryskowe itp. Użytkownik może także stworzyć własny kompletny zespół suwaka, który zostanie zapisany w bazie, co umożliwi jego wielokrotne wykorzystywanie w kolejnych projektach. Innym przykładem może być stworzenie zespołu wypychacza tulejowego składającego się z dwóch elementów – wypychacza hartowanego okrągłego oraz wypychacza tulejowego.

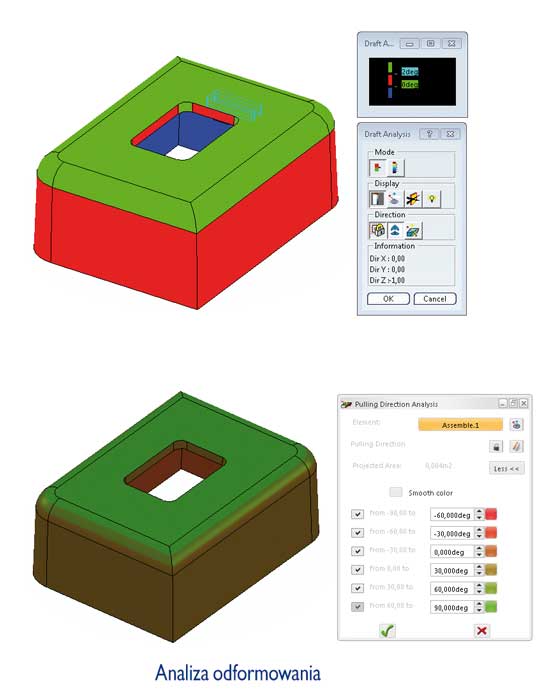

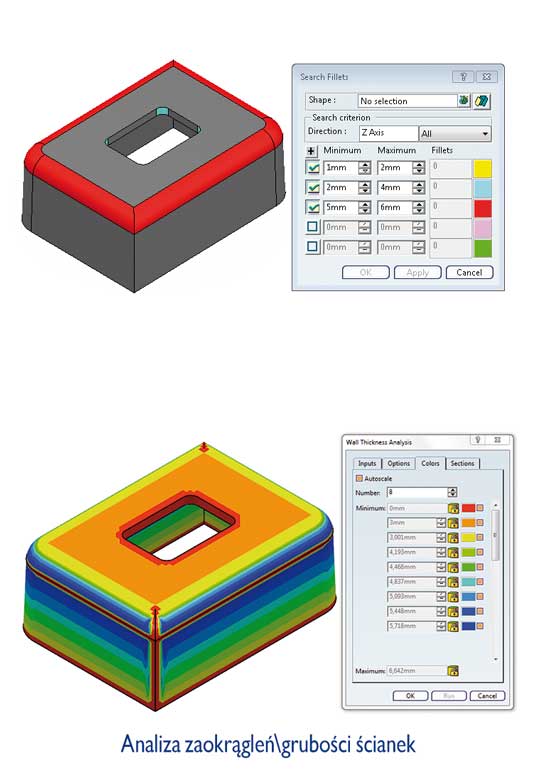

Pierwszym krokiem podczas tworzenia formy jest przygotowanie naszego elementu wtryskiwanego tak, aby spełniał on wymagania elementu typu MoldedPart, który będzie można wczytać do formy. Zaczynając pracę z programem możemy przeprowadzić kilka rodzajów analiz: odformowania, zaokrągleń oraz analizę grubości ścianek elementu (Rys. 7), które są niezbędne do określenia technologiczności naszej części.

Rys. 7

Po przeanalizowaniu modelu można przejść do wyznaczania poszczególnych elementów potrzebnych do stworzenia modelu typu MoldedPart. Są to między innymi linie podziału formy (wewnętrzne i zewnętrzne) oraz powierzchnie podziału. Używając narzędzi z grupy Pulling Direction oraz Curves dokonujemy podziału naszej części na tzw. Core i Cavity. Po wykonaniu tej operacji system automatycznie dokonuje podziału informując użytkownika poprzez nadanie odpowiednich kolorów na poszczególne elementy. Kolejnym krokiem jest wyznaczenie powierzchni podziału formy przy użyciu narzędzia Parting Surface.

Tak przygotowaną geometrię należy w odpowiedni sposób udostępnić do kolejnych kroków projektowych poprzez ich publikację. Ostatnim etapem jest wspomniana wcześniej zamiana modelu typu Part na element typu MoldedPart za pomocą narzędzia Define Molded Part (Rys. 8).

Rys. 8

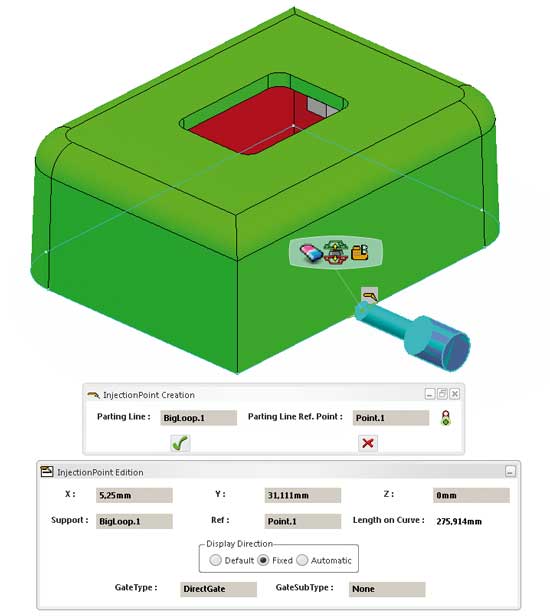

Po zdefiniowaniu elementu typu MoldedPart kolejnym ważnym elementem naszej formy jest zdefiniowanie punktów wtrysku. Wykorzystujemy do tego dedykowane narzędzie Injection Point, które w odpowiedni sposób wstawia określony typ przewężki. Przykładowy proces przedstawiono na rysunku 9.

Rys. 9

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec