Jarosław Straszak

Przedstawmy proces obróbki na przykładzie centrum frezarsko-wytaczarskiego, ze względu na duże możliwości obróbcze i szeroki zakres zabiegów. Każdy proces obróbki zaczynamy od opracowania strategii, doboru odpowiedniej obrabiarki, narzędzi, parametrów i sposobu zamocowania. Pierwszą i bardzo ważną rzeczą jest wybór odpowiedniej obrabiarki również gabarytowo, Jeżeli wyjdziemy z założenia, że mając obrabiarkę o dużym polu obróbczym możemy wykonać każdy detal mieszczący się w zakresie maszyny, to jest to prawda. Lecz jeżeli założymy, że nasz detal jest kilkakrotnie mniejszy od pola obróbczego maszyny, to nastąpi zwiększenie czasu obróbki o kilkanaście procent, mimo że zakres procesu będzie identyczny. Detal zostanie obrobiony ale nie przełoży się to na jakość i koszt wykonania. Wybór odpowiedniej maszyny do wielkości obrabianego elementu jest bardzo ważny. Wiele osób bagatelizuje ten problem, co prowadzi w dużej mierze do zmniejszenia wydajności maszyny, szybszego zużycia narzędzi i braku wykorzystania potencjału obrabiarki.

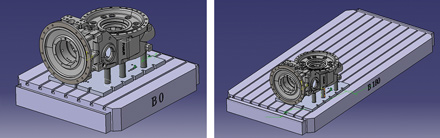

Rys. 1 Przykład ustawienia detalu na stołach o różnych wielkościach; w drugim przypadku nie jesteśmy w stanie obrobić detalu z każdej strony

Jak już dobierzemy odpowiednią obrabiarkę to następnym krokiem będzie opracowanie sposobu zamocowania. Najlepszym rozwiązaniem jest ustawienie części obrabianej w taki sposób, który umożliwia dostęp do jak największej ilości płaszczyzn w jednym zamocowaniu, lecz nie utrudnia dostępu narzędzia do płaszczyzny obrabianej. Mając już dobraną obrabiarkę i sposób zamocowania możemy zabrać się do tworzenia procesu obróbki. W artykule przedstawimy klasyczny proces składający się z obróbki zgrubnej i wykańczającej.

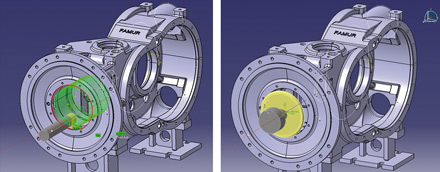

Rys. 2 Przykłady obróbki w trzech i pięciu osiach

Spróbujmy przeanalizować rodzaje obróbki, zaczynając od obróbki zgrubnej. Tę prostą z reguły obróbkę też można wykonać na wiele sposobów. Możemy pracować w pięciu osiach lub w trzech, frezować lub wytaczać, wykonywać obróbkę ciężką lub lekką.

Pracując w układzie trzyosiowym na pewno zwiększamy sztywność obróbki, co pozwala na pracę narzędziami o dużej głębokości i szerokości skrawania; pracując w układzie pięcioosiowym mamy możliwość obrobienia kilku płaszczyzn jednocześnie lecz zmniejszamy sztywność układu, w którym pracujemy. Możemy też pracować w układzie tokarskim za pomocą głowicy wytaczarskiej lecz w tym przydatku zakres obróbki zostanie ograniczony tylko do zabiegów tokarskich.

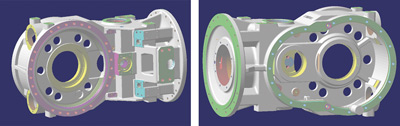

Rys. 3 Przykład obróbki tego samego otworu na dwa różne sposoby (frezowanie i wytaczanie)

Dobierając rodzaj obróbki musimy brać pod uwagę przede wszystkim jej kształt i głębokość. Każdy zabieg o dużej głębokości łatwiej jest wytoczyć niż frezować, ze względu na działanie sił skrawania. W przypadku obróbki miejsc łatwo dostępnych lepiej zastosować frezowanie, gdyż to jest obróbka bardziej wydajna. W obróbce zgrubnej nie są wymagane duże dokładności, gdyż chodzi głównie o usunięcie jak największej ilości materiału w jak najkrótszym czasie. Są też zabiegi, które można wykonać tylko za pomocą frezowania lub tylko za pomocą wytaczania - w tych przypadkach nie mamy zbyt wielkiego wpływu na rodzaj obróbki. Pozostaje nam tylko dobranie odpowiedniej strategii i parametrów.

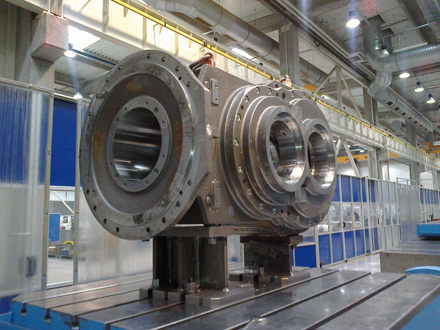

Rys. 4 Przykładowa obróbka płaszczyzn i otworów w obróbce wykańczającej

Obróbka zgrubna przeważnie kojarzona jest z obróbką ciężką, lecz możliwości dzisiejszych obrabiarek, w powiązaniu z systemami wspomagającymi, pozwalają na równie wydajną pracę przy małych głębokościach i dużych parametrach skrawania. Zaletą takiej obróbki jest przede wszystkim mniejsze obciążenie maszyny, kultura pracy narzędzia, działanie mniejszych sił skrawania, - co pozwala na pracę na większych wysięgach. Wadą takiego rozwiązania są duże oczekiwania co do parametrów obróbczych, duża część obrabiarki nie jest w stanie spełnić warunków pracy narzędzia.

Rys. 5 Detal po obróbce zgrubnej ustawiony do obróbki wykańczającej

- start

- Poprzedni artykuł

- 1

- 2

- 3

- Następny artykuł

- koniec