Współczesny przemysł wykorzystuje mnóstwo przeróżnych robotów do bardzo różnych zastosowań, od małych, o udźwigu np. 3 kG w wersji Hygienic Machine, stosowanych w bezpośrednim kontakcie z artykułami spożywczymi i substancjami medycznymi, do super ciężkich, handlingowych, o wadze 7 ton i udźwigu ponad 700 kG, używanych w przemyśle ciężkim do przenoszenia większych i cięższych korpusów, czy zespołów spawanych. Ich konstrukcje zależą od przeznaczenia i środowiska pracy. Budowa, a później odpowiedni dobór i wyposażenie robota, ale też jego otoczenie, muszą być dostosowane do charakteru jego pracy.

Aleksander Łukomski

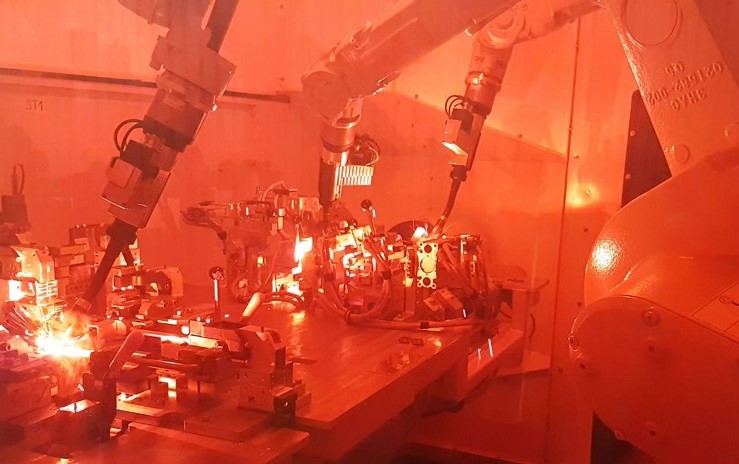

W przemyśle metalowym roboty przemysłowe bardzo często zastępują spawacza. Spawanie łukowe należy do czynności uciążliwych i szkodzących zdrowiu. Poza tym występują tu nieergonomiczne pozycje spawania, dymy spawalnicze i szkodliwe dla wzroku promieniowanie, co powoduje, że szczególnie tu dąży się do zastąpienia spawacza robotem. Klasyczne stanowisko spawania robotem składa się ze stanowiska obsługi, gdzie pracownik-operator składa i mocuje w przyrządzie poszczególne detale korpusu, po czym przyrząd zamocowany w obrotowym stole o osi obrotu pionowej lub poziomej i obrocie o 180°, podjeżdża na stanowisko spawania, gdzie zainstalowany jest jeden lub niekiedy więcej robotów, i tam odbywa się spawanie. W tym czasie drugi przyrząd zamontowany na tym stole o 180° z pospawanym już korpusem podjeżdża na stanowisko obsługi, gdzie pracownik-operator wyjmuje z przyrządu pospawany korpus, składa i mocuje następne detale korpusu do spawania, w trakcie gdy robot wykonuje spawanie drugiego zespołu, i cykl powtarza się. Takie klasyczne stanowisko spawalnicze jest niekiedy bardziej rozbudowane w przypadku, gdy korpus jest ciężki. Wówczas wyposaża się stanowisko obsługi w urządzenie transportowe, nieraz w magazyn części gotowych, a niekiedy w podajniki drobnych części, podawane automatycznie w strefę spawania np. nakrętki, śruby, bolce itp. Niekiedy dodaje się drugiego robota tzw. handlingowego (obsługowego).

Inne operacje technologiczne (poza wszelkimi odmianami spawania, podawania czy odkładania) trudniej poddają się robotyzacji. Do obróbki skrawaniem roboty raczej się nie nadają, chociaż stosuje się je np. w meblarstwie, gdzie wykorzystuje się roboty wyposażone w głowicę frezarską do frezowania różnych wzorów w drzwiczkach szaf, czy szuflad, wg zadanego programu. Przeciętny robot ma udźwig w granicach kilkudziesięciu kG, a siła poosiowa wiercenia czy siła obwodowa frezowania jest znacznie większa. Robotyzacja procesów obróbki udaje się tylko w frezowaniu drewna, czy tworzyw sztucznych, gdzie siły te są mniejsze. Roboty znajdują niekiedy zastosowanie w odlewnictwie, gdzie również występują trudne warunki pracy. Bardzo często roboty wykorzystywane są w lakierniach, gdzie poza trudnymi warunkami zdrowotnymi wystąpić może atmosfera wybuchowa.

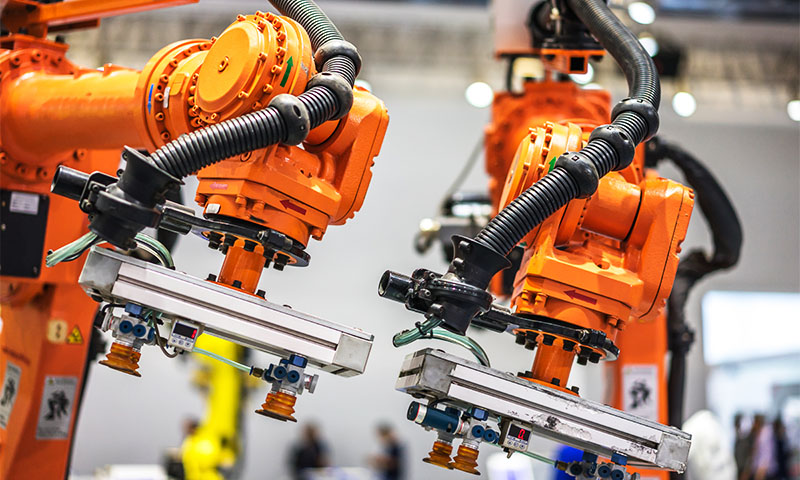

Robot z aplikacją do zgrzewania

Robot przemysłowy pozwala znacznie przyśpieszyć i zoptymalizować proces produkcji. Przemieszczanie się jego elementów roboczych jest zapewnione przez zespoły napędowe. Każdy stopień swobody robota ma oddzielny napęd, który umożliwia zmiany współrzędnych położenia części roboczej (kiści).

Występują trzy główne rodzaje napędów robotów:

– napędy elektromechaniczne,

– napędy elektrohydrauliczne,

– napędy pneumatyczne lub elektropneumatyczne.

Typ zastosowanego napędu wynika głównie z przeznaczenia robota. Przy wyborze napędu zwraca się uwagę na charakter i wielkość obciążenia napędu, parametry kinematyczne robota, np. prędkość, dokładność pozycjonowania, przyśpieszenie, i warunki pracy robota, np. strefa zagrożona wybuchem, czy wysoka temperatura pracy.

Większość współczesnych robotów wyposażona jest w napędy elektromechaniczne. Cechują się one wysoką sprawnością przetwarzania energii, zwłaszcza napędy z wysokomomentowymi silnikami prądu stałego. Spotyka się też inne rodzaje silników elektrycznych, takie jak napędy prądu przemiennego z silnikami asynchronicznymi i synchronicznymi, oraz napędy z silnikami krokowymi.

W środowisku zagrożonym wybuchem znajdują zastosowanie roboty z napędami elektrohydraulicznymi, a tam, gdzie potrzebne są bardzo duże szybkości ale stosunkowo małe siły wykorzystywane są napędy pneumatyczne.

Większość robotów używanych do spawania umożliwia pozycjonowanie z dokładnością 0,1 mm. Oczywiście są też roboty dokładniejsze, ale podczas spawania nie jest to jedyny ważny parametr. Przy spawaniu dłuższych spoin dużą rolę odgrywa rzeczywista trajektoria spawania. Rozbieżność pomiędzy trajektorią zadaną w programie sterowania robota, a trajektorią rzeczywistą wynika z wielu elementów, np. związanych z budową przyrządu i jego zdolnością do zachowania dokładności i powtarzalności. Ale nie tylko. Ważne są też wcześniejsze technologie wykonania detali i w związku z tym – zapewnienie powtarzalnych i zacieśnionych tolerancji ich wykonania. Wpływ może tu mieć także przyjęty sposób tzw. „zerowania” robota, który co jakiś czas (np. co kilka cykli, a nieraz co każdy cykl) musi dotknąć ustalonej bazy technologicznej dla wyzerowania (skorygowania) układu sterowania robota. W związku z tym stosuje się tu odpowiednie systemy śledzenia spoiny i naprowadzania palnika w trakcie spawania na właściwą, rzeczywistą trajektorię spawania. Niekiedy śledzi się tzw. jeziorko spoiny, a niekiedy wystarczy, że robot przy prostych długich spoinach (przed wykonaniem spawania) zlokalizuje i skoryguje w programie początek i koniec spawania. Problem ten nie jest prosty i mimo istniejących systemów korygowania trajektorii spoiny nie zawsze udaje się rozwiązać go poprawnie.

Ogólny widok stanowiska od strony operatora

Ważną częścią zrobotyzowanego stanowiska spawalniczego jest również zespół czyszczenia palnika z odprysków spawalniczych. Co jakiś czas konieczne jest usunięcie odprysków spawalniczych z palnika, gdyż w miarę użytkowania na końcówce palnika tworzy się narośl z odprysków, co przeszkadza w prawidłowym spawaniu, a w skrajnym wypadku wręcz uniemożliwia spawanie. Wykorzystuje się do tego (w uproszczeniu) prostą frezarkę z ostrzami z miękkiego stopu, przypominającą większy młynek do kawy, w którą robot wkłada palnik i która bardzo skutecznie usuwa przyklejone na palniku odpryski (zarówno w środku, jak i na zewnątrz palnika). Niekiedy łączy się funkcje frezowania odprysków z zerowaniem robota.

Konstruowanie i budowanie przyrządów spawalniczych jest trudne. Podlega znanym zasadom bazowania, ustalania i mocowania, jednak trudność polega na tym, że trzeba wg tych zasad zamocować każdy detal spawanego zespołu oddzielnie. Ponadto, w zależności od przyjętych technologii przygotowania poszczególnych detali zespołu, występować mogą pewne problemy z dopasowaniem tych części w przyrządzie np. z ustaleniem właściwych szczelin dla spoin. Problemy te występują najczęściej na skutek oszczędzania na dokładności obróbki poszczególnych detali. Bardzo często z tego powodu detale w przyrządzie układa i mocuje pracownik (operator), choć czynność ta mogłaby być też zautomatyzowana. Dodatkowo występują problemy ze skurczami spawalniczymi, które zawsze trzeba brać pod uwagę projektując stanowisko zrobotyzowane. Skurcze spawalnicze mają wpływ na jakość, a także na pracę przyrządu. W skrajnym przypadku, nie tylko utrudniają wyjmowanie pospawanego zespołu z przyrządu ale wręcz mogą zakleszczyć zespół w przyrządzie lub uszkodzić przyrząd. Skurcze spawalnicze szczegółowo opisaliśmy w jednym z wcześniejszych numerów naszego czasopisma (w numerze 3/2014).

Na dokładność wykonania spawania przez robota ma wpływ pozycjoner, w którym umieszczony jest przyrząd z zamocowanymi detalami spawanego korpusu. Jest to rodzaj obrotnika o poziomej osi obrotu z możliwością albo zatrzymywania obrotu co kilka lub kilkanaście stopni, albo w każdym położeniu kątowym – bezstopniowo. Służy on do ustawienia spawanego zespołu w najkorzystniejszym położeniu spawanego zespołu do spawania, najlepiej w pozycji podolnej. Dokładność i powtarzalność pozycjonera musi być wysoka, gdyż może to mieć bardzo duży wpływ na trajektorię spawania, a zatem na jakość procesu. Pozycjoner najczęściej sterowany jest programem robota i ściśle z nim współpracuje dla uzyskania optymalnego położenia przedmiotu spawanego podczas spawania. Najczęściej producent (dostawca) robota oferuje także pozostałe zespoły, w tym pozycjonery, do budowy kompletnego stanowiska zrobotyzowanego.

Na dokładność spawania może mieć także wpływ przyjęty sposób budowy i zainstalowania poszczególnych zespołów stanowiska zrobotyzowanego i ich posadowienie. Ostatnio jest tendencja do oszczędzania na ramie (podstawie lub płycie stalowej), na której montuje się pozostałe zespoły stanowiska, i do montowania ich bezpośrednio na posadzce betonowej. Trzeba jednak mieć świadomość, że beton podlega rozszerzalności termicznej w granicach 1‰. Przy 5000 mm może więc być to nawet 5 mm różnicy, w zależności od temperatury w hali. Dochodzą tu jeszcze inne możliwe odkształcenia betonu – trwały skurcz betonu oraz pełzanie betonu, występujące wraz z upływem czasu. Oczywiście, że w hali fabrycznej nie występują takie skrajne warunki dla rozszerzalności betonu, jednak zawsze warto to sprawdzić i przeliczyć, bo nawet 1 mm pływającej posadzki może stwarzać poważny problem w uzyskaniu dokładności spawania. Zalecane jest ominięcie tego problemu i stosowanie podstawy pospawanej z kształtowników stalowych lub wykonanie jej z grubszej blachy, i zamontowanie jej w odpowiedni sposób do posadzki, z wypoziomowaniem. Stal ma znacznie większą odporność na te zjawiska niż beton, zwłaszcza gdy nic o nim nie wiadomo, o jego zbrojeniu, czy choćby fibrowaniu.

Niekiedy podczas zgrzewania zrobotyzowanego występuje potrzeba zmiany zgrzewadła w trakcie operacji, gdy jedno zgrzewadło daje ograniczone możliwości dojścia do trudnodostępnych zgrzein. Zgrzewadła mają często skomplikowane kształty właśnie z tego powodu, a i tak zdarza się, że nie można zgrzać nimi wszystkich zgrzein. Na specjalnym stojaku wykonane jest miejsce do automatycznej zmiany zgrzewadeł w trakcie operacji. Są dostępne takie rozwiązania konstrukcyjne, które to umożliwiają. Stosowane są też inne jeszcze rozwiązania, np. wyposażenie stanowiska w zgrzewarki garbowe, pod które robot handlingowy podkłada wstępnie zgrzany zespół dla wykonania pozostałych zgrzein. Niekiedy zabudowuje się w przyrządzie spawalniczym dodatkowo specjalne zgrzewarki lub nawet bardziej rozbudowane zespoły do automatycznego wykonania szeregu zgrzein, występujących np. liniowo, w celu wspomożenia robota i skrócenia czasów operacji spawania.

W dawniejszych czasach, gdy nie było jeszcze rozbudowanych programów umożliwiających projektowania kształtu zgrzewadła, stosowano często modele wykonywane z miękkiego drutu do ustalania i sprawdzania wielkości i kształtu zgrzewadeł, oraz możliwości dojścia do trudnych miejsc zgrzewania. Ta metoda, kiedyś bardzo skuteczna, może być niekiedy przydatna i dzisiaj.

Ważnym elementem zrobotyzowanego stanowiska spawalniczego jest odciąg dymów spawalniczych. Dymy te są niezwykle szkodliwe dla zdrowia pracowników, zwłaszcza gdy spawane lub zgrzewane są elementy z blachy ocynkowanej. W wielu dużych spawalniach jest najczęściej centralny system odciągu dymów spawalniczych, zawierający odpowiednie filtry do oczyszczania dymów i ich wyrzut poza halę. W pojedynczych stanowiskach stosuje się niekiedy miejscowy system odciągu dymów spawalniczych. Z takiego urządzenia po filtrowaniu dymów wyrzut powietrza następuje bezpośrednio do hali.

W przyrządzie stosuje się odpowiednie ssawki do odciągania dymów w miejscu spawania lub zgrzewania, które odpowiednimi przewodami podłączone są do urządzenia odciągającego dymy. Niekiedy stosuje się okapy nad całą strefą spawania lub gdy jest to stanowisko zabudowane w postaci kabiny z blachy, to przewód odciągający dymy umieszczony jest w suficie kabiny.

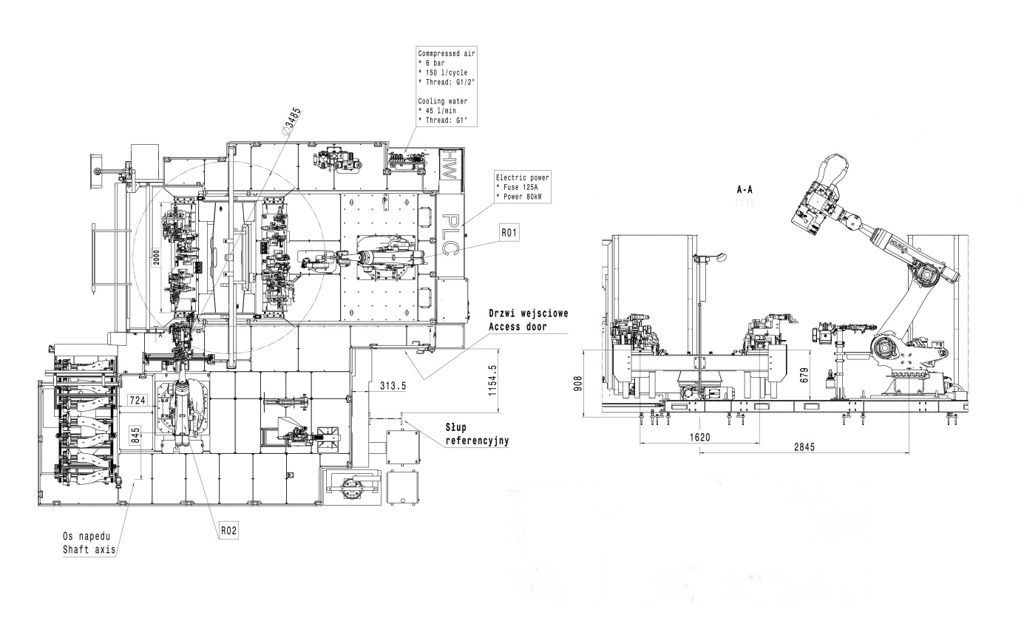

Widok z góry stanowiska zrobotyzowanego (po lewej) oraz przekrój A-A odwrócony o 90° (po prawej). Po lewej stronie na górze rzutu – stanowisko obsługi. Po przekątnej – określone położenie stanowiska od słupa hali

Nieodłącznym zespołem zrobotyzowanego stanowiska spawalniczego jest wygrodzenie. Roboty, ze względu na ich dynamikę pracy oraz duży zasięg ramion, muszą być odizolowane od otoczenia. Dokonuje się tego w programie sterującym, ograniczając ich ruch do niezbędnych ruchów pracy oraz ruchów przestawnych, ale też w postaci wygrodzenia, tak aby zapewnić maksymalne bezpieczeństwo operatorom, ale i osobom postronnym. Wygrodzenia mogą być wykonane jako rama aluminiowa wypełniona płytami z niepalnego makrolonu, siatki drucianej o odpowiednich oczkach lub z blachy, jako zamknięta kabina. Najczęściej w wygrodzeniu oprócz dojścia obsługowego dla operatora wykonuje się jeszcze drzwi inspekcyjne ze specjalnym zamkiem, połączonym ze sterowaniem – dla wejścia w przestrzeń stanowiska serwisantów, a niekiedy operatora. Drzwi te można otworzyć dopiero po zatrzymaniu robota i jest to sterowane z programu robota. Niekiedy możliwe jest wykorzystanie istniejących w hali nisz lub załamań powierzchni, które mogą stanowić jakby naturalną część wygrodzenia. Można je do tego celu wykorzystać i trochę oszczędzić na kosztach. Trzeba jednak pamiętać o dojściach dla operatorów i serwisu.

Przyrząd spawalniczy

Warto jeszcze wspomnieć o sterowaniu. Sterowanie robotów przemysłowych może być realizowane w różny sposób: od prostego NC po bardzo rozbudowane układy PLC, z użyciem kontrolerów oraz dużą liczbą zaawansowanych wejść i wyjść, dzięki którym robot może sterować np. chwytakiem, pozycjonerem, kurtynami bezpieczeństwa, zamkami drzwi oraz innymi zewnętrznymi narzędziami.

W uproszczeniu można powiedzieć, że programowanie robotów może obejmować:

- programowanie sterownika PLC, sterującego pracą zrobotyzowanego stanowiska (gniazda robotów) i koordynującego współpracujące z robotem urządzenia transportowe czy pozycjonery;

- uczenie robotów trajektorii, po jakich muszą się poruszać, oraz czynności, jakie muszą wykonywać;

- projektowanie systemu sterowania nadrzędnego, który stanowi interfejs na stanowisku i współpracuje z systemami sterowania produkcją;

- programowanie działania zewnętrznych urządzeń, np. pomiarowych, wizyjnych, czujników laserowych, urządzeń bezpieczeństwa, a także wykonywania operacji technologicznych;

- parametryzowanie urządzeń aplikacyjnych zintegrowanych z robotem, np. głowice zgrzewające, malujące, chwytające, systemy pozycjonowania przedmiotów, obróbki, kontroli jakości wykonywanych przez roboty procesów obróbczych.

Sterowania robotów w większości współpracują z sieciami przemysłowymi: PROFIBUS, DEVICENET, CCLINK, INTERBUS.

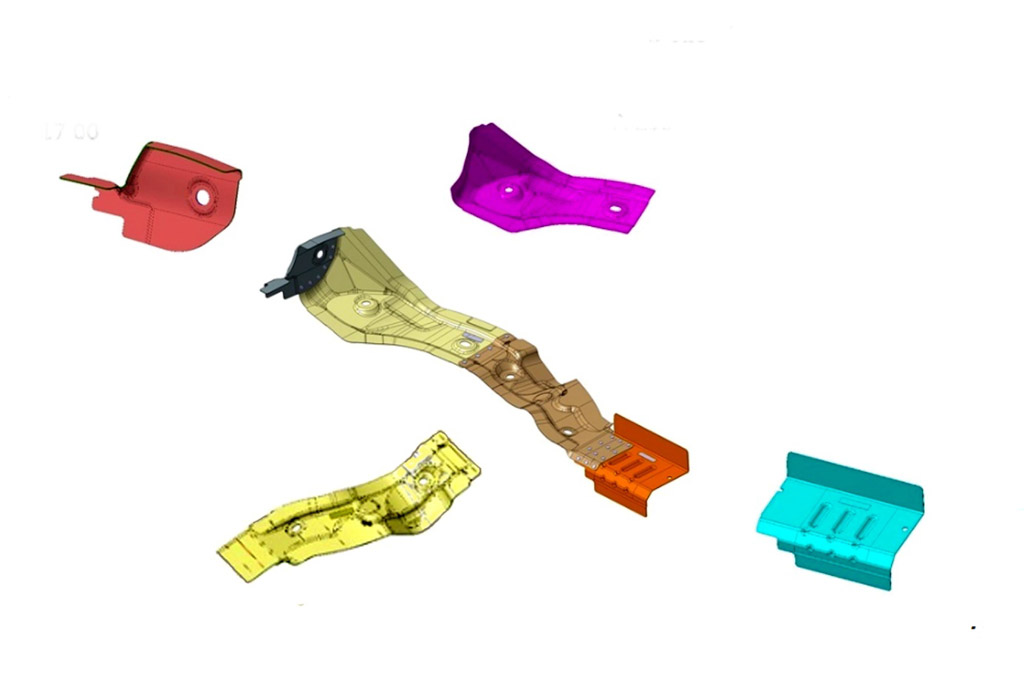

Detale zespołu belki wzdłużnej klejone i zgrzewane w opisanym stanowisku zrobotyzowanym

Przykładem klasycznego spawalniczego stanowiska zrobotyzowanego, chociaż trochę bardziej rozbudowanego (raczej jest to małe zrobotyzowane gniazdo technologiczne; niekiedy używana jest też nazwa – stacja zrobotyzowana), może być stanowisko do zgrzewania zespołów belki wzdłużnej, lewej i prawej, kadłuba karoserii samochodu, w którym to stanowisku wykonywane jest zgrzewanie punktowe, klejenie i znakowanie (stanowisko to przedstawione jest na zdjęciach i rysunkach w artykule).

Załadunek detali i odbiór gotowych zespołów belek odbywa się w sposób ręczny. Stanowisko wyposażone jest w stół obrotowy o pionowej osi obrotu, na którym zamontowane są w pozycjonerach dwa podwójne przyrządy do bazowania i mocowania detali za pomocą docisków elektropneumatycznych, jednocześnie dla belki prawej i lewej. Przyrządy, ustawione na stole naprzeciw siebie, umożliwiają montaż detali do spawania przez operatora na jednym przyrządzie, podczas gdy drugi przyrząd po przeciwnej stronie o 180° za kurtyną automatycznie opuszczaną i podnoszoną, znajduje się już po obrocie w strefie pracy robotów. Operator układa w przyrządzie tylko część detali. Pozostałe detale do spawania transportowane są za pomocą przenośnika, z którego pobierane są przez robota handlingowego z chwytakiem i przenoszone na stanowisko klejowe z fotokomórką, na którym jest też stół odkładczy na detale odrzucone podczas automatycznej kontroli wizualnej, ze względu na złej jakości ścieżkę klejową. Jeżeli ścieżka jest dobra, to robot odkłada pokryte klejem detale do przyrządu, do pozostałych detali spawanego zespołu, które wcześniej włożył tam operator. Za stołem obrotowym znajduje się robot wyposażony w zgrzewadło, którym wykonywane są zgrzeiny punktowe, montażowe. Poza klejeniem i zgrzewaniem w stanowisku jest też wykonywane znakowanie gotowego wyrobu. Proces produkcyjny odbywa się w sposób półautomatyczny, ponieważ operator odpowiada za załadunek detali i odbieranie wykonanego zespołu i musi po wykonaniu swojej operacji nacisnąć przycisk gotowości. Zajmuje się też znakowaniem zmontowanych zespołów. Wejście do stanowiska zabezpieczone jest bramą rolowaną oraz poziomą kurtyną świetlną. Wygrodzenie wykonano z blachy i tworzy ono dosyć szczelnie zamkniętą kabinę. Wszystkie ważne zespoły stanowiska zamontowano na wspólnej ramie (podstawie), z kształtowników pokrytych blachą. Na zewnątrz stanowiska zainstalowane są szafy sterowania elektrycznegooraz zespół przygotowania mediów HIP, dla sprężonego powietrza.

Wydaje się, że przez wiele już lat budowy zarówno pojedynczych stanowisk, gniazd i linii zrobotyzowanych wypracowano wystarczającą ilość różnych rozwiązań technologicznych i konstrukcyjnych. Jednak okazuje się, że tak nie jest. Pojawia się mnóstwo nowych rozwiązań zespołów spawanych przez robota, które mają przeróżne kształty oraz różne, niekiedy nowatorskie technologie łączenia. Z uwagi na to, do projektowania zrobotyzowanych stanowisk spawalniczych należy każdorazowo podchodzić nowatorsko i kreatywnie. Oczywiście uwzględniając jednocześnie opisane powyżej uniwersalne zasady budowy stanowisk spawalniczych, będące sumą doświadczeń wielu firm zajmujących się robotyką.

Aleksander Łukomski

Rysunki i fotografie pochodzą z archiwum firmy TASKOPROJEKT S.A.

artykuł pochodzi z wydania 11/12 (158/159) listopad/grudzień 2020