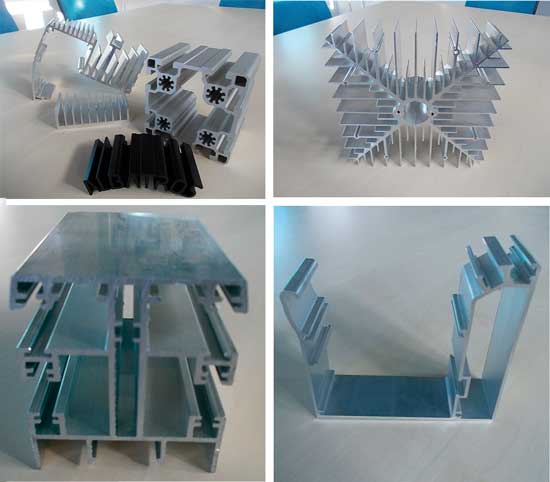

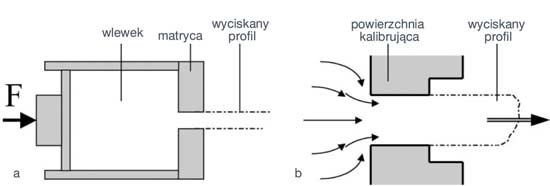

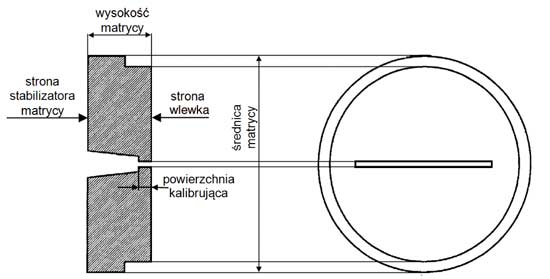

Wyciskanie na gorąco stopów aluminium daje możliwość wytwarzania szerokiej gamy kształtów profili (Rys. 1), które ze względu na swoje wysokie właściwości używane są głównie w przemyśle motoryzacyjnym, elektrycznym, lotniczym, budownictwie i w artykułach gospodarstwa domowego [1]. Proces wyciskania polega na przepchnięciu z odpowiednią siłą tzw. wlewki – czyli bloku aluminium o określonych wymiarach i temperaturze, przez wstępnie podgrzane elementy matrycy o określonym kształcie (Rys. 2).

Justyna Wendland, Jacek Borowski, Henryk Jurczak

Rys. 1 Przykłady profili aluminiowych wyciskanych w firmie Albatros Aluminium

Najważniejszymi czynnikami komercyjnymi, decydującymi o podjęciu produkcji profili aluminiowych, są wydajność procesu wyciskania oraz cena i jakość gotowych produktów. Wszystkie trzy czynniki są ściśle związane z dokładnością przygotowania matryc do wyciskania. Inne czynniki wpływające na proces produkcji to: rodzaj wyciskanego materiału, siła nacisku, stosowane urządzenia pomocnicze czy późniejsze procesy obróbki cieplnej lub powierzchniowej (anodowanie, malowanie).

Rys. 2 Schemat procesu wyciskania profili aluminiowych; na podstawie [6]

Ze względu na wysoką cenę, wynikającą ze stosowanych materiałów (narzędziowe stale stopowe), procesów obrabiania oraz wymagań dotyczących wąskich zakresów tolerancji wymiarowych i powtarzalności właściwości termo-mechanicznych matryc, są one w procesie wyciskania profili aluminiowych czynnikiem podwyższonego ryzyka, który zawodzi najczęściej, i wcześniej czy później ulega nagłemu lub stopniowemu zniszczeniu [2].

Narzędzia stosowane w procesie wyciskania profili aluminiowych

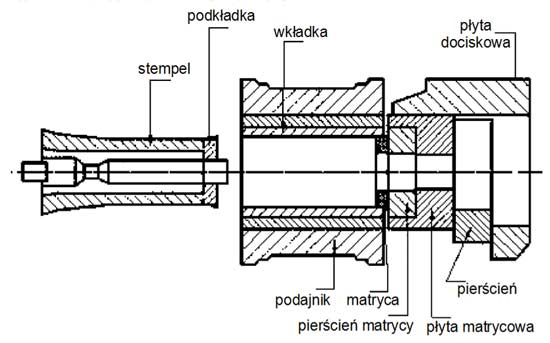

Dla lepszego zrozumienia zjawisk związanych z procesem wyciskania, na rysunku 3 przedstawiono schematycznie układ narzędziowy stosowany w tym procesie.

Rys. 3 Matryca do wyciskania aluminium wraz z układem narzędziowym; na podstawie [2]

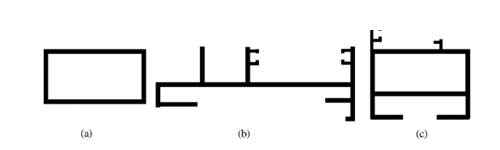

Złożoność profili opisuje stosunek obwodu profilu do pola jego przekroju poprzecznego [2]. Ze względu złożoność kształtu profile na ogół dzieli się na zamknięte/otworowe (z ang. hollow), otwarte/płaskie (z ang. solid/flat-face) i te o skomplikowanych kształtach/pól-puste (z ang. semi-hollow). Przykłady rodzajów kształtów profili przedstawiono na rysunku 4.

Rys. 4 Rodzaje profili ze względu na kształt: a) profil otworowy, b) profil płaski, c) profil skomplikowany [2]

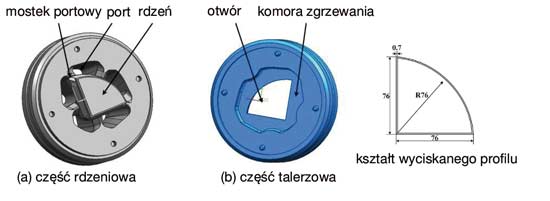

Kształt wytwarzanych profili determinuje budowę stosowanych w procesie wyciskania matryc. Dla wytworzenia profili otworowych stosowane są matryce składane, złożone z części rdzeniowej i talerzowej, w których po złożeniu powstaje tzw. komora zgrzewania (Rys. 5). Po złożeniu obydwu części matrycy powstaje również strefa kalibrująca – tworząca kształt profilu.

Rys. 5 Przykład budowy matrycy do wyciskania otworowych profili aluminiowych, na podstawie [3]

Matryce stosowane dla wytworzenia profili płaskich mają powierzchnię kalibrującą kształt profilu w części talerzowej, którą podtrzymuje stabilizator matrycy [2]. Przykład matrycy do wyciskania prostego profilu płaskiego pokazano na rysunku 6.

Rys. 6 Przykład prostej matrycy płaskiej, na podstawie [2]

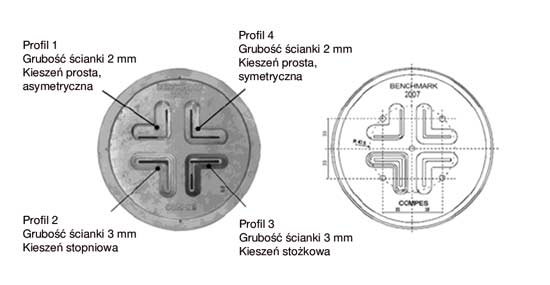

Efektywność procesu wyciskania zależy m.in. od kształtu kieszeni matrycy oraz docelowej grubości profilu. Na rysunku 7 przedstawiono matrycę z trzema różnymi typami kieszeni (prosty, stopniowy i stożkowy) i dwoma różnymi grubościami profili, na których Lorenzo Donati i in. [4] przeprowadzili badanie wyżej wymienionych zależności.

Rys. 7 Matryca do wyciskania profili płaskich z różnymi typami kieszeni, na podstawie [4]

Badanie dowiodło, że przy niższych prędkościach procesu szybkość wyciskania była większa w wypadku cieńszych profili, a kieszeń stożkowa redukowała prędkość wyciskania w porównaniu do kieszeni stopniowej o około 10%. Poza tym, kieszeń prosta symetryczna osiągnęła szybkość wyciskania większą o 30% w porównaniu do prostej niesymetrycznej [4].

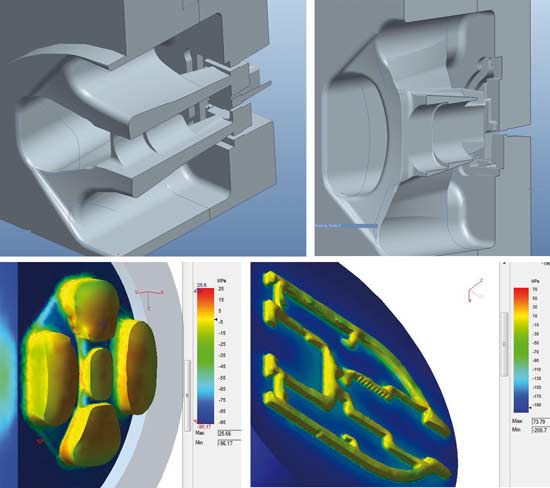

Matryce muszą umożliwić ukształtowanie profilu o zadanych kształtach i wymaganej jakości powierzchni. Zanim zostanie wykonana matryca należy opracować sposób wyciskania za pomocą symulacji komputerowej. W modelu uwzględnia się parametry technologiczne dla planowanej linii wyciskania oraz gatunek stopów aluminium. Najłatwiejszymi technologicznie stopami do wyciskania są stopy serii 6xxx. Przykład symulacji komputerowej wyciskania profilu (w programie QForm) wraz z przykładowymi zdjęciami matrycy pokazano na rysunku 8.

Rys. 8 Przykładowe rzuty z procesu symulacji wyciskania profilu wykonane w INOP Poznań na zlecenie firmy Albatros Aluminium

Przebieg procesu wyciskania profili aluminiowych i zjawiska mu towarzyszące

Proces wyciskania aluminium odbywa się w zakresie temperatury 450–490 oC (jest to temperatura wlewki), przy prędkości wyciskania od 5 do 50 m/min [1]. Matryce przed procesem wyciskania są wstępnie nagrzewane do temperatury w zakresie od 300 do 500 oC [5]. Naciski jednostkowe na powierzchni kalibrującej matrycy (z ang. bearing surface) osiągają wartość do 50 MPa, a temperatura lokalnie może przekraczać nawet 600 oC, ponieważ w trakcie procesu wyciskania duże ilości ciepła generowane są przez „ściskanie” objętości wlewki i tarcie pomiędzy wyciskanym materiałem i powierzchniami matrycy [1].

Matryce do wyciskania na gorąco stopów aluminium narażone są na obciążenia mechaniczne, termiczne oraz tribologiczne.

Mechanizmy zniszczenia prowadzące do wyłączenia narzędzi z eksploatacji podczas procesu wyciskania można podzielić na [2]:

- pękanie: wyłamania kieszeni matrycy, wykruszenie powierzchni kalibrującej, pęknięcia naroży, pęknięcia mostków matrycy, wyłamania elementów kształtujących detale profilu;

- zużycie: wytarcie powierzchni kalibrującej i zmiana wymiarów;

- zginanie matrycy lub jej elementów;

- zniszczenie rdzenia matrycy: złamanie \ wykruszenie \ zginanie rdzenia matrycy;

- inne: zmiękczenie matrycy \ powierzchni kalibrującej, błędy azotowania.

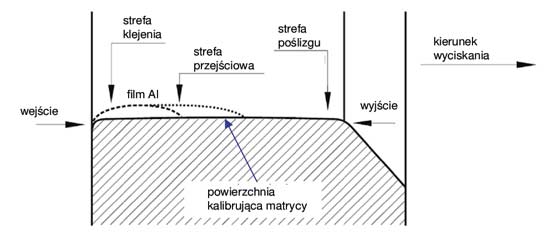

Jakość powierzchni profili aluminiowych determinowana jest przede wszystkim poprzez jakość powierzchni kalibrującej matrycy oraz warunki tribologiczne w trakcie procesu wyciskania. Powierzchnia kalibrująca matryc jest najbardziej narażona na zużycie. Na tej powierzchni wyróżnia się trzy strefy: obszar tworzenia się filmu aluminium u wejścia do szczeliny kalibrującej, strefę przejściową oraz obszar poślizgu (Rys. 9).

Rys. 9 Strefy na powierzchni kalibrującej matrycy tworzące sie podczas procesu wyciskania, na podstawie [1]

Na wejściu do szczeliny kalibrującej aluminium przylega do powierzchni matrycy, tworząc stabilny film aluminium [5]; jest to tzw. obszar klejenia (sticking region). Najbardziej narażona na zużycie jest strefa przejściowa (transition zone), ponieważ tylko w tym obszarze występuje okresowe przywieranie wyciskanego materiału do powierzchni matrycy, w konsekwencji którego zachodzą reakcje chemiczne, co prowadzi do następnego rozwarstwienia powstałego połączenia. Wynikiem takiego zachowania jest korozja wżerowa, która prowadzi do powstawiania małych wżerów – ubytków materiału matrycy. Wżery te podczas procesu wyciskania rozszerzają swój zasięg w kierunku strefy poślizgu (sliding zone) – u wyjścia z części kalibrującej matrycy. W wyniku tarcia oraz reakcji chemicznych aluminium i powierzchni matrycy zachodzą procesy ścierania i adhezji [1]. W związku z powyższym po wyciśnięciu ok. 100 wlewek matryce poddaje się procesom czyszczenia poprzez szlifowanie papierem ściernym oraz wytrawianiu w ok. 25 % NaOH [5]. Od matryc do wyciskania aluminium wymaga się zatem dobrej odporności na zużycie ścierne i adhezyjne, oraz korozję, dobrych właściwości mechanicznych i wytrzymałości zmęczeniowej, a także stabilności chemicznej w kontakcie z gorącym aluminium [1]. Matryce powinny ponadto wykazywać wysoką granicę plastyczności, odporność na pełzanie i cykliczne zmiany temperatury [5].

Przygotowanie matryc do wyciskania aluminium

Matryce do wyciskania aluminium wykonywane są najczęściej ze stali narzędziowej do pracy na gorąco AISI H13 (wg PN-EN X40CrMoV511) o twardości 48-50 HRC [1, 5]. Materiał ten zapewnia wysoką wytrzymałość i plastyczność, oraz dobrą odporność na odpuszczanie, przy umiarkowanych kosztach.

Matryce poddaje się zawsze obróbce powierzchniowej dla podwyższenia ich twardości, co wydłuża czas ich pracy [6]. Lepszą odporność na zużycie, a w konsekwencji dłuższą trwałość matryc, można osiągnąć poprzez azotowanie gazowe lub jonowe oraz powlekanie powierzchni matryc metodami PVD (Physical Vapour Deposition), CVD (Chemical Vapour Deposition) lub przy wykorzystaniu technologii duplex (np. azotowanie i powlekanie PVD) [1, 5, 6].

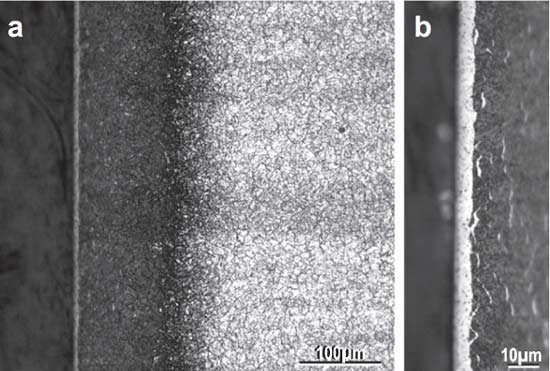

Jak dotąd najbardziej rozpowszechnioną metodą ulepszania powierzchni matryc do wyciskania aluminium jest azotowanie gazowe. Opiera się ono na dyfuzji azotu do stali

i tworzeniu twardej warstwy wierzchniej złożonej z azotków. Nie ma jednak usystematyzowanej wiedzy na temat wpływu warunków azotowania i budowy warstwy azotowanej na trwałość matryc [1, 6]. Na rysunku 10 przedstawiono przykładową strukturę matrycy wykonanej ze stali H13 podanej azotowaniu gazowemu.

Rys. 10 Struktura matrycy do wyciskania aluminium ze stli H13 (a), powiększenie warstwy wierzchniej złożonej z azotków ε i γ (b); (parametry obróbki: hartowanie i dwukrotne odpuszczanie, azotowanie gazowe w atmosferze NH3 w temperaturze 530 oC) [6]

Odwzorowywana przez matryce geometria wyciskanych profili wpływa m.in. na jakość wytwarzanej w procesie azotowania warstwy, jej jednorodność, głębokość oraz twardość powierzchni, jak również na rozkład twardości w warstwie utwardzonej.

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec