Jako że aparaty słuchowe kwalifikowane są na terenie Europy jako wyrób medyczny, głównym wyzwaniem warsztatów wytwarzajacych elementy do tych aparatów jest sprostanie rygorystycznym wymogom jakościowym. Nie inaczej jest w warsztacie firmy DGS Polska w Mierzynie zajmującym się naprawami form wtryskowych do elementów plastikowych wchodzących w złożenie gotowego aparatu słuchowego.

Andrzej Stodolski

Poziom akceptowanych wypływek na elementach plastikowych produkowanych w Mierzynie waha się w granicach 0,02 mm – 0,08 mm. Specyfikacja jakościowa dla parametru SMI (surface mismatch) na elemencie plastikowym nie pozwalająca na przekroczenie granicy 0,03 mm nie jest tu rzadkością. Wskaźnik ten jest w pełni zależny od jakości wykonania formy wtryskowej i sumuje w sobie wynikową tolerancję wykonania złożenia poszczególnych części formy wtryskowej.

Jak dorobić zużytą albo uszkodzoną część, pamiętając o tak rygorystycznych kryteriach jakościowych? Jak spasować nową część do formy o przebiegu 1.500.000 cykli? W jaki sposób ułożyć proces technologiczny? Bez odpowiedzi na tego typu pytania szansa na pozytywny wynik testu formy po naprawie spada praktycznie do zera.

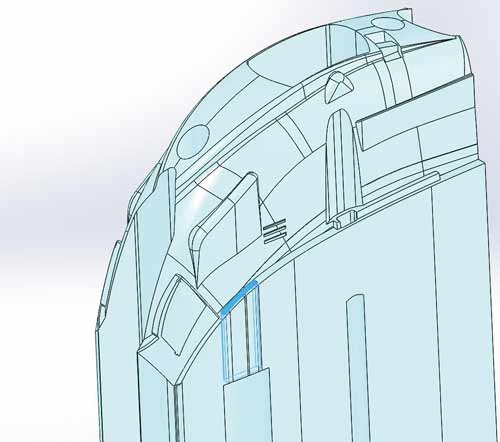

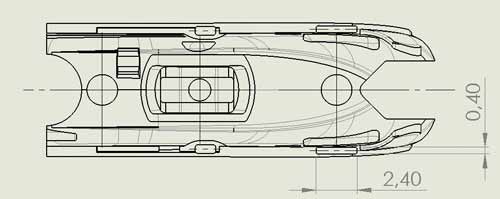

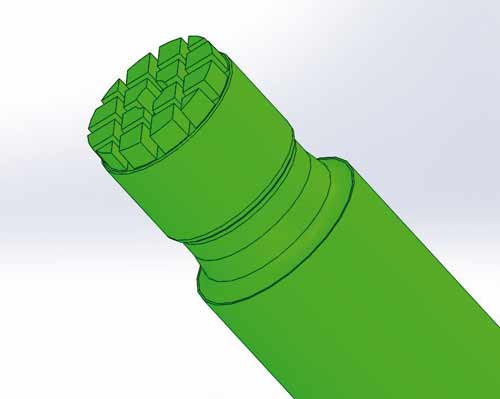

Przyjrzyjmy się przykładowi wykonania rdzenia formy do obudowy aparatu słuchowego – części formy wtryskowej w tolerancjach poniżej 0,01 mm. Rysunki 1-3 przedstawiają: zdjęcie elementu plastikowego, model 3D wykonywanego rdzenia oraz elementy geometrii rdzenia decydujące o wysokim stopniu trudności. Poza standardową geometrią (jakiej wiele w licznie występujących pospolitych konstrukcjach form wtryskowych) wyzwaniem technologicznym, pomiarowym oraz wykonawczym są w tym przypadku otwory prowadzące wypychaczy (0,40 x 2,40 mm) oraz ich umiejscowienie tuż przy krawędzi zewnętrznej rdzenia.

Rys. 1

Proces technologiczny zaczęliśmy tutaj od przygotowania materiału (Uddeholm Calmax 57 HRC). Po zahartowaniu materiał przekazaliśmy na stanowisko wycinarki drutowej, gdzie wycięliśmy zewnętrzny profil rdzenia w dwóch płaszczyznach. Do mocowania materiału wykorzystaliśmy uchwyt gwarantujący wzajemną pozycję obu mocowań. Z uwagi na brak elementów geometrycznych na rdzeniu, które mogłyby w późniejszych krokach służyć jako bazy pomiarowe i obróbkowe, wykonanliśmy również dodatkowo uchwyt obróbkowo-pomiarowy z elementami geometrycznymi (otwór i płaszczyzny) służącymi jako bazy obróbkowe i pomiarowe. Zarys wycięty w uchwycie wykorzystaliśmy również jako wzornik zarysu zewnętrznego rdzenia (możliwe było dopasowanie zarysu nowej części do zarysu zużytego rdzenia formy).

Rys. 2

Po usunięciu mostków po drążarce drutowej i umieszczeniu przygotówki w oprawie wykonaliśmy otwory startowe – do wykonania otworów prowadzących wypychaczy (użyta została elektroda rurkowa 0,2 mm). Głębokość otworów startowych w tym przypadku to aż 16 mm. Na uwagę zasługuje tutaj fakt, iż początek obróbki elektrodą rurkową stanowi powierzchnię krzywoliniową (nie prostopadłą do osi Z przebijarki otworów).

Rys. 3

Biorąc pod uwagę również sztywność elektrody zestawienie tych niekorzystnych elementów stawia zadanie na najwyższym poziomie trudności. Zdjęcia wykonane podczas kontroli międzyoperacyjnej oraz stanowisko kontroli międzyoperacyjnej przedstawione są na ilustracjach (Rys. 4,5,6).

Rys. 4

Rys. 5

Rys. 6

W tzw. międzyczasie przygotowany został projekt (modele 3D – tzw. electrode extrude) i wyfrezowane elektrody do drążenia wgłębnego. Model macierzysty rdzenia w formacie *.sldprt przetransferowano na stanowisko frezarki. Tutaj przy użyciu programu Cimatron powstał fizycznie wykonany w miedzi zestaw czternastu elektrod (szczeliny iskrowe od 0,03 mm do 0,1 mm). Projekt przewidywał ustawienie detalu w trzech pozycjach do drążenia wgłębnego. Jako baz obróbkowych i pomiarowych użyliśmy tutaj elementy geometryczne uchwytu dodatkowego wyciętego poprzednio na drążarce drutowej.

Preset elektrod został wykonany na maszynie pomiarowej DEA Global Image. Dane korygujące pozycję elektrod przeniesono do układu sterowania drążarki wgłębnej, a drążenie wgłębne wykonaliśmy na maszynie wyposażonej w magazyn szesnastu elektrod oraz stabilizowaną oś Z (oś Z dodatkowo chłodzona). Warto również zwrócić uwagę na kontrolę geometrii rdzenia, za pomocą maszyny pomiarowej, wykonywaną w czasie procesu drążenia wgłębnego. Jako nominał (geometria odniesienia) użyliśmy modelu 3D obrabianego detalu zaimportowanego do oprogramowania maszyny pomiarowej.

Dokonaliśmy również analizy wymiarów geometrycznych rdzenia zużytego. Wyniki tej analizy posłużyły zarówno programiście frezarki CNC do prawidłowego podziału elektrod (powierzchnie zamknięcia pasowane indywidualnie), jak również opertorom drążarek drutowej i wgłębnej do uzyskania finalnego wymiaru detalu gwarantującego jego prawidłową współpracę w złożeniu formy. Z naszego doświadczenia wynika, iż metoda porównywania wymiarów części zużytej (pomiary w miejscach nadających się do pomiaru) i wykonywanej jako zamiennik, stanowi kluczowy czynnik zmniejszający ilość prób i ograniczający w znaczny sposób proces pasowania części w złożeniu formy. Końcowe operacje technologiczne wykonaliśmy na drążarce drutowej. W ten sposób uzyskano końcowe wymiary otworów prowadzących wypychaczy.

Montaż wkładki na stanowisku ślusarskim wykazał prawidłowe pasowanie nowego elementu formy. Testy na wtryskarce potwierdziły zgodność jakościową elementu plastikowego.

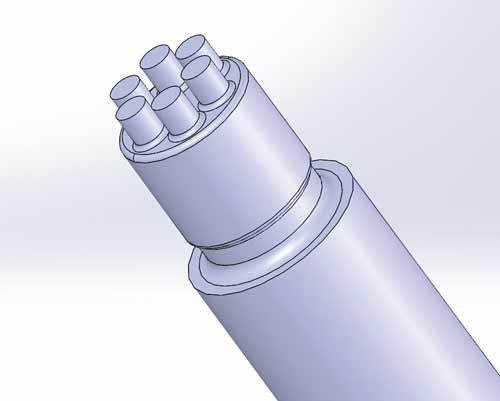

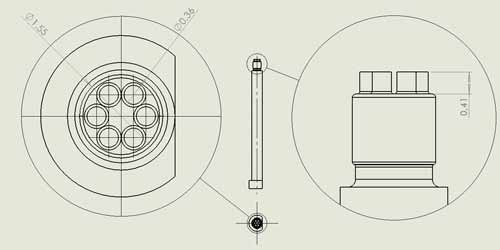

W dalszej części artykułu przedstawimy kilka innych ciekawych przypadków trudnych części do form wtryskowych wykonanych w warsztacie DGS Polska. Wyzwaniem są tu małe gabaryty detali. Jako konsekwencja skali wielkości pojawiające się trudności związane są z cienkimi ściankami geometrii, zarówno elektrod, jak i części form. Jako przykład niech posłuży rdzeń formy filtra woskowiny omówiony poniżej.

Rys. 7

Materiałem wyjściowym (przygotówką) był w tym przypadku standardowy wypychacz obcięty i szlifowany na wymiar długościowy wymagany w złożeniu formy wtryskowej. Modyfikację kształtu w górnej części rdzenia wykonaliśmy zgodnie z wymaganiami. Trudności wykonawcze, nadające temu zadaniu status „trudne” wiążą się z wykonaniem wypustów cylindrycznych na czołowej płaszczyźnie rdzenia (Rys. 7). Wyzwaniem jest tu, oprócz gabarytów, również sama konstrukcja elektrody oraz jej wykonanie. „Smaczku” dodają tutaj promienie znajdujące się u podstawy wypustów cylindrycznych rdzenia.

Rys. 8

Na zdjęciu (Rys. 8) przedstawiono elektrody wielokrotne wykorzystane do drążenia wgłębnego.

Element gotowy do wykorzystania w formie wtryskowej przedstawiono na następnej fotografii (Rys. 9).

Rys. 9

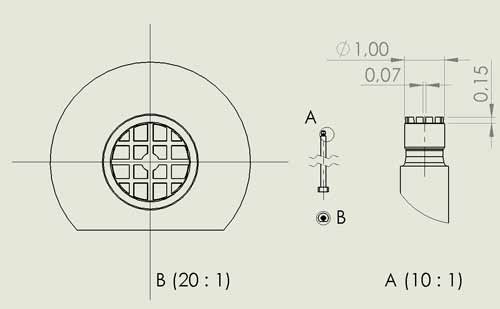

Kolejny ciekawy i trudny element również zasługuje na uwagę, jeśli chodzi o wyzwanie technologiczne dla zespołu narzędziowni. Prosty z pozoru element przedstawiony na rysunku nie wygląda na kłopotliwy, jeśli myślimy nad sposobem jego wykonania. Dzieje się tak do momentu zwrócenia uwagi na jego wymiary (Rys. 10). Oczywistym problemem wykonawczym są tutaj rowki formujące siateczkę w gotowym elemencie plastikowym.

Rys. 10

Ustaliliśmy, iż rowki wykonane będą poprzez drążenie wgłębne. Wyzwaniem dla frezerów było w tym przypadku wykonanie elektrody, dla operatorów drążarek wgłębnych – umiejętne zaś jej wykorzystanie. Jak w poprzednim przypadku materiałem wyjściowym był wypychacz standardowy, ucięty i szlifowany na wymiar długościowy.

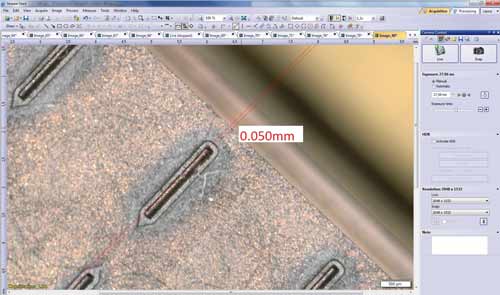

Elektroda zapewniająca minimalną dopuszczalną szczelinę iskrową (ustalono szczelinę iskrową 0,01 mm) wykonana na potrzeby drążenia wgłębnego ma uzyskane w procesie frezowania wypusty szerokości 0,05 mm. Uzyskanie frezowanej ścianki grubości równej połowie grubości włosa ludzkiego nie jest zadaniem łatwym. Nie jest również możliwe bez wykorzystania doświadczenia oraz sprzętu najwyższej jakości. Nie bez znaczenia są tu również możliwości obrabiarki (40.000 obr./min na wrzecionie frezarki), jej sztywność, powtarzalność pozycjonowania, brak luzów zwrotnych.

Rys. 11

Na zdjęciach przedstawiono grafitową elektrodę o szerokości wypustów 0,05 mm (Rys. 11) oraz rdzeń po drążeniu wgłębnym wykorzystującym tę elektrodę (Rys. 12).

Rys. 12

Uwaga! Na koniec dla odważnych proponujemy konkurs.

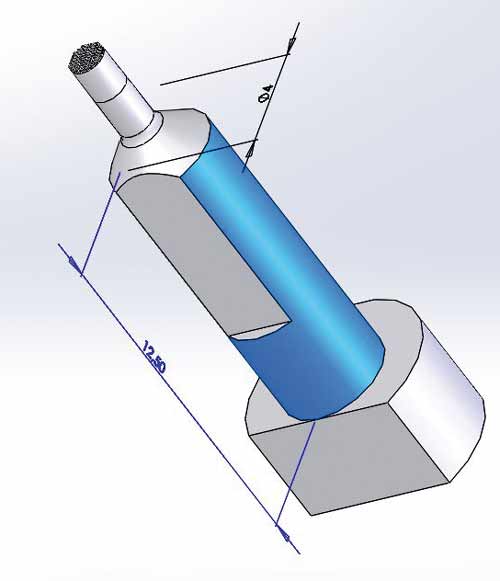

Idąc dalej tropem coraz mniejszych części form wtryskowych zachęcamy do wzięcia udziału w konkursie na najbardziej kreatywny pomysł wykonania poniżej przedstawionego elementu. Jest to rdzeń formujący o geometrii, która, jak w przykładach powyżej, pozornie nie przeraża swoim stopniem skomplikowania.

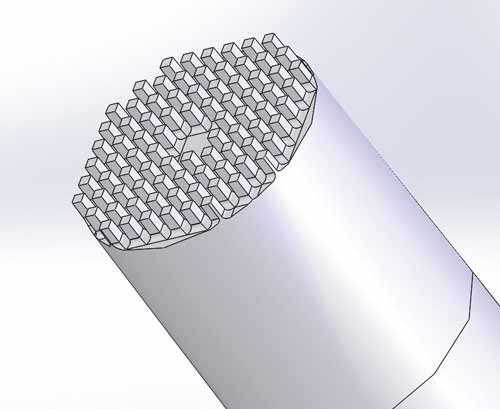

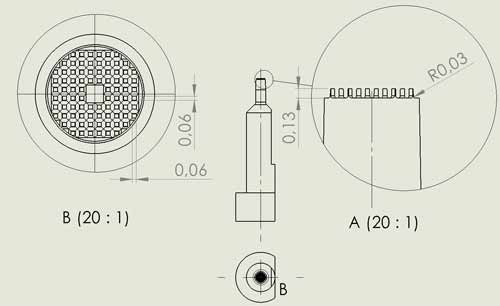

Rdzeń do formy o 84 wypustach w kształcie i rozmiarze przedstawionym na załączonych rysunkach (Rys. 13, 14, 15). Jako materiał wyjściowy zakładamy standardowy wypychacz cylindryczny firmy Hasco hartowany na wskroś (grupa elementów z rodziny „Z” katalogu Hasco) ucięty i szlifowany na długość całkowitą wraz z modyfikacją kształtu łba, ścięcia na średnicy 4 mm oraz kształtu zewnętrznego.

Rys. 13

Rys. 14

Rys. 15

Zadanie polega na opisaniu ciągu technologicznego (dalszych kroków), niezbędnego do wykonania rdzenia na gotowo wraz z opisem czynności kontrolnych, obróbki cieplnej, użytego oprzyrządowania oraz sposobu ich przeprowadzenia lub wykorzystania. Aby ułatwić zadanie i zachęcić do eksperymentów (zastosowania rozwiązań niekonwencjonalnych i kreatywnych) spełniamy marzenie każdego narzędziowca – do wykonania zadania można wykorzystać środki techniczne bez ograniczeń dostępne obecnie na rynku narzędziowym i obrabiarkowym. Jedyne ograniczenie wynika z funkcjonalności części w złożeniu. Należy pamiętać i zapewnić, iż szczyty wypustów będą odpowiednio współpracować z matrycą formy – jest to płaszczyzna zamknięcia w formie, więc niedopuszczalny jest tutaj luz powyżej 0,005 mm pomiędzy rdzeniem i matrycą. Bardzo mile widziane będą również załączone szkice (mogą być wykonane odręcznie i wysłane w formie zdjęcia) obrazujące idee pomysłu wykonania rdzenia. Wśród uczestników konkursu komisja wyłoniona ze składu zespołu narzędziowni DGS Polska wybierze trzy najlepsze jej zdaniem rozwiązania. Dla zwycięzców przewidziano atrakcyjne nagrody rzeczowe przydatne każdemu narzędziowcowi.

Propozycje rozwiązań proszę kierować e-mailem pod adres: Ten adres pocztowy jest chroniony przed spamowaniem. Aby go zobaczyć, konieczne jest włączenie w przeglądarce obsługi JavaScript.

Na propozycje czekamy do dnia 18 grudnia 2015 r.

Dla podpowiedzi dodać należy, że w tym przypadku wykorzystano technologie konwencjonalne, ale… diabeł jak zwykle tkwi w szczegółach. Powodzenia.

Andrzej Stodolski

Toolshop Manager, DGS Polska

artykuł pochodzi z wydania 9 (96) wrzesień 2015