Już w latach 50-tych XX wieku prof. Janusz Dietrych postulował konieczność prowadzenia analiz w procesie projektowym i konstrukcyjnym. W swoim fundamentalnym dziele „System i konstrukcja” podkreślał, że na ogół w procesie konstruowania, synteza, czyli szukanie rozwiązania, następuje po uprzednim zbadaniu problemu lub jego części składowych w procesie analizy. Profesor zawarł ten wymóg w krótkim sformułowaniu – przez analizę do syntezy.

Jerzy Dziewulski

Brak podstawowych analiz inżynierskich podczas projektowania form wtryskowych często kończy się niepowodzeniem i wymaga radykalnych zmian konstrukcyjnych po pierwszych próbach narzędzia. Dodatkowo, produkcja wtryskowa jest mniej efektywna niż mogłoby to być możliwe, a wypraski są gorszej jakości. W Kanadzie (największy producent form wtryskowych na świecie) oszacowano, że średnio 49 spośród 50 form wymaga różnych modyfikacji podczas procesu rozruchu formy [1]. Dlatego właśnie w Kanadzie, rząd poprzez swoją agencję IRAP (Industrial Research Assistance Program) wspiera działania na rzecz upowszechnienia analiz w budowie form.

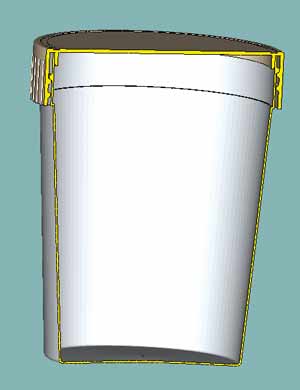

Rys. 1

Jako przykład korzystania z analiz posłuży nam wykonanie form na jednorazowe opakowanie medyczne. Opisywane procesy i analizy miały miejsce w narzędziowni Wadim Plast. Aby uniknąć kosztownych poprawek po wykonaniu i próbach form, konstruktorzy przeprowadzili przed rozpoczęciem konstrukcji, jak i w trakcie jej wykonywania, wiele analiz. W tym artykule chcemy pokazać część z nich.

Oczywistym jest, że jednorazowe produkty medyczne, takie jak pojemniki na odpady medyczne, które po wykorzystaniu trafiają na śmietnik, powinny być możliwie lekkie. Wtedy koszty ich produkcji i recyklingu będą najniższe. I tu zaczynają się ścierać dwa kryteria, które muszą zostać jednocześnie spełnione:

- Funkcjonalność, czyli możliwość łatwego użytkowania,

- Wykonalność, czyli zastosowanie odpowiedniej technologii produkcji, tutaj: wtrysk.

Funkcjonalność wyrobu

O tej części procesu projektowego tylko wspomnimy, bez pokazywania analiz, które pozwoliły zoptymalizować wyrób. Stwierdzono, że optymalnym materiałem na kubek jest PP. Aby operowanie kubkiem i zakrętką odbywało się sprawnie, cienkościenne wypraski nie mogą podlegać zbyt dużym ugięciom. Jednocześnie nadmierne ugięcie może spowodować problemy szczelnego zamknięcia kubka i przecieki zawartości płynnej podczas transportu.

W wyniku przyjętych kryteriów przygotowano konstrukcję kubka przedstawioną na rysunku 1.

Gabaryty kubka i nakrętki zostały narzucone przez klienta (wynikało to z potrzeb rynku), a grubości ścian zostały określone przez konstruktorów, na podstawie wspomnianych kryteriów. Jako surowiec na kubek zaproponowano PP Moplen HP 648T – odmiana dobrze płynąca o wskaźniku płynięcia MVR = 70, a na nakrętkę regranulat PP o lepkości MVR = 12. Grubość ścian kubka wynosi 0,4 mm, a grubość ścian nakrętki 0,8 mm. W ten sposób osiągnięto masę kubka 4,5 g i masę nakrętki 3,8 g. W sumie całe opakowanie waży 8,3 g.

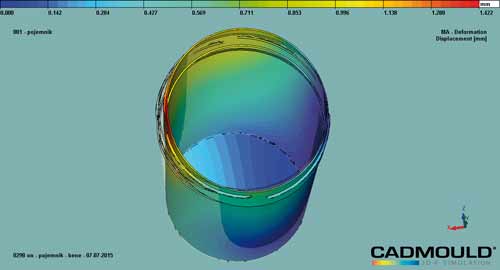

W analizie numerycznej zostało sprawdzone czy kubek pod wpływem założonego nacisku nie przekroczy ugięcia 1,5 mm. Obliczenia przeprowadzono dla PP Moplen HP 648T, dla którego w temperaturze 20 °C moduł Younga wynosi E = 1600 MPa.

Na rysunku 2 widzimy, że ugięcie kubka wynosi 1,4 mm, a więc nie przekracza ugięcia krytycznego.

Rys. 2

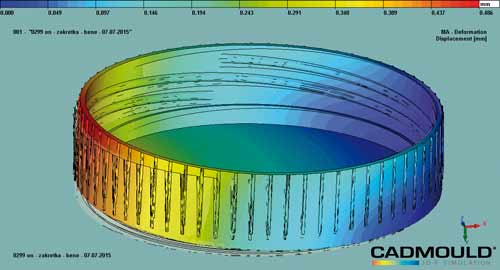

Nakrętka została sprawdzona czy pod wpływem nacisku nie przekroczy założonego ugięcia. Obliczenia przeprowadzono dla PP Moplen HP 340R, dla którego w temperaturze 20 °C moduł Younga wynosi E = 1150 MPa.

Z rysunku 3 widać, że ugięcie nakrętki wynosi 0,5 mm, a więc nie przekracza ugięcia krytycznego.

Rys. 3

Możliwie małe ugięcie nakrętki będzie sprzyjało zachowaniu szczelności. Przeprowadzone obliczenia wskazują, że dla przyjętych kryteriów, użytkowanie kubka i nakrętki będzie prawidłowe i nie sprawi problemów.

Wykonalność wyprasek proponowaną technologią wtrysku

Kubek

Szczególnie interesuje nas możliwość wtrysku kubka, który ma ścianki o grubości 0,4 mm. Taka grubość ścian jest wartością graniczną, która może spowodować niewypełnienie gniazda formy, a zatem uniemożliwić produkcję tej wypraski. Sprawdzimy ciśnienie wtrysku i wymaganą siłę zwarcia, oraz czas chłodzenia, w celu oszacowania czasu cyklu, czyli wydajności produkcji.

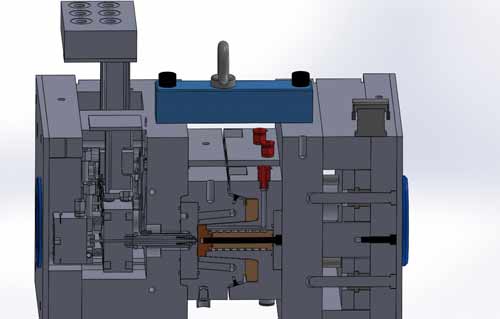

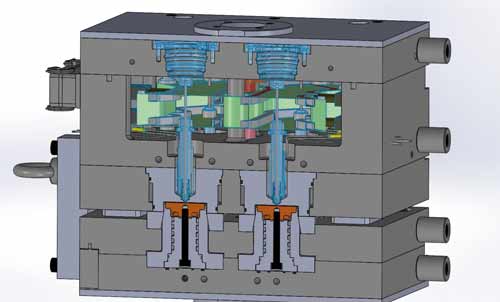

Na podstawie wstępnej konstrukcji formy (Rys. 4) [2] powstał model gniazda formującego, który służy do obliczeń reologicznych parametrów wypełniania gniazda i czasu chłodzenia. Forma została bardzo starannie zaprojektowana z wykorzystaniem stali i brązów o najlepszych parametrach użytkowych i termicznych, z zastosowaniem zamykanego szpilką systemu gorącokanałowego.

Rys. 4

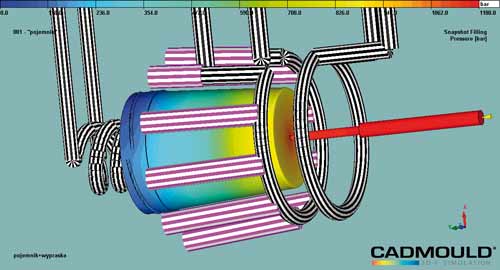

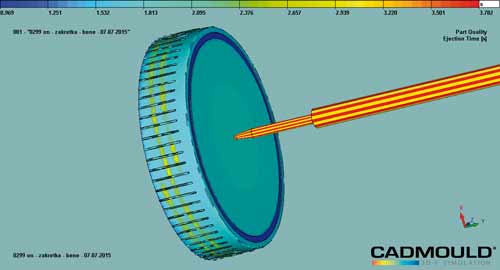

Numeryczny model gniazda pozwala praktycznie na wyliczenie wszystkich parametrów procesu wtrysku oraz ich optymalizację. Jest jednocześnie pełnym modelem procesu. Żółta siatka trójkątów (Rys. 5), rozpięta na wyprasce, jest siatką MES (metoda elementów skończonych), która jest podstawą do przeprowadzenia obliczeń z wykorzystaniem praw fizyki i odpowiednich teorii matematycznych. Tutaj przedstawimy wyliczone w programie Cadmould dwa najważniejsze parametry, które decydują o wykonalności tej wypraski.

Rys. 5

Jak widać na rysunku 6 ciśnienie wtrysku jest rzędu 1180 bar, co jest wysoką wartością, ale charakterystyczną dla wyprasek cienkościennych. Siła zwarcia na jedno gniazdo jest rzędu 20 T. To ciśnienie uzyskano dzięki bardzo krótkiemu czasowi wtrysku, rzędu 0,1 do 0,15 s.

Rys. 6

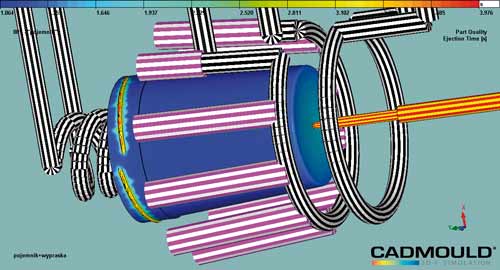

Parametrem decydującym o produktywności jest czas chłodzenia, zależny od wypraski i budowy formy, oraz czasy ruchów wtryskarki.

Z analizy wynika, że przy temperaturze wody zasilającej 15 °C, na formie możemy uzyskać czas chłodzenia 3 s (Rys. 7). Zastosowanie szybkiej wtryskarki JSW pozwala uzyskać sumaryczny czas ruchów jednostki wtryskowej i jednostki zamykania nie dłuższy niż 1 s. Stąd klient ma możliwość pracy w czasie cyklu na poziomie 4 s, co jest wynikiem całkiem niezłym.

Rys. 7

Nakrętka

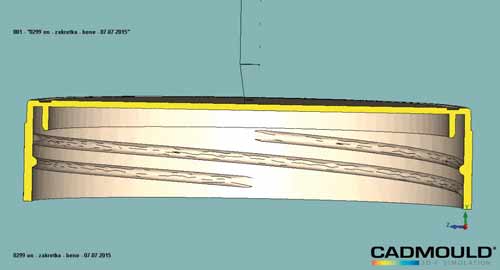

Jest zdecydowanie łatwiejszą wypraską pod względem wypełniania gniazda, ze względu na krótszą drogę płynięcia stopu i grubszą ściankę. Problemem jest gwint, który można uwolnić tylko przez spychanie. Konstruktorzy wybrnęli z tego problemu projektując odpowiedni zarys gwintu i ściankę wypraski o grubości 0,8 mm (Rys. 8).

Rys. 8

Taki zarys gwintu (i ścianka o grubości 0,8 mm) pozwala na bezpieczne zepchnięcie wypraski bez zgniecenia walca, na którym umiejscowiono gwint, a jednocześnie zapewnia poprawną współpracę nakrętki z kubkiem. Znalezienie kompromisu jest trudne, ale zastosowanie odpowiednich metod obliczeniowych pozwala rozwiązać problem. Aby oszacować możliwość zepchnięcia nakrętki bez uszkodzenia gwintu, należy wcześniej określić parametry mechaniczne PP w momencie otwarcia formy i spychania wypraski. Dla PP Moplen HP 340R wypraska jest wyrzucana z formy, kiedy osiągnie średnią temperaturę 65 °C.

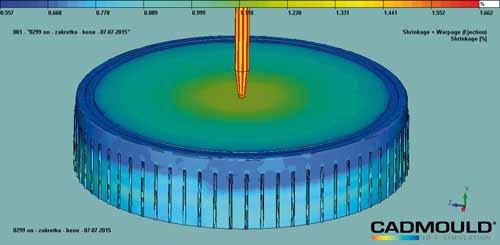

Rys. 9

Wtedy dane materiałowe PP niezbędne do wyliczenia spychania są następujące:

- Średni skurcz w chwili spychania wypraski przy temperaturze 65 °C został wyliczony na 0,8% (Rys. 9).

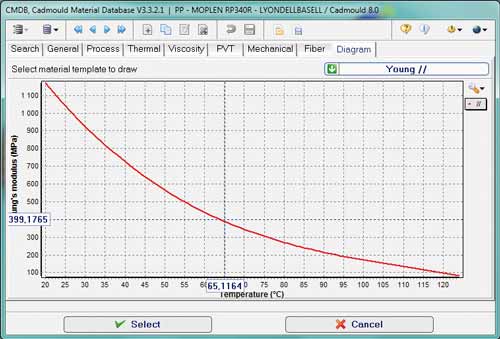

- Dla tych samych warunków moduł Younga jest równy 400 MPa (Rys. 10), a współczynnik Poissona 0,35. Gdybyśmy chcieli zepchnąć wypraskę w temperaturze 20 °C (przytrzymanie dłużej w formie) to zarówno skurcz, jak i moduł Younga zmienią się kilkukrotnie.

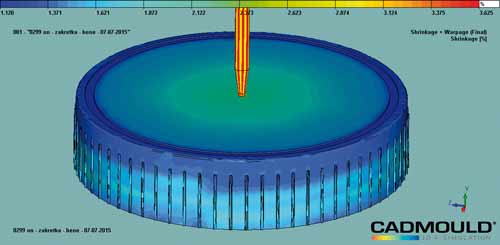

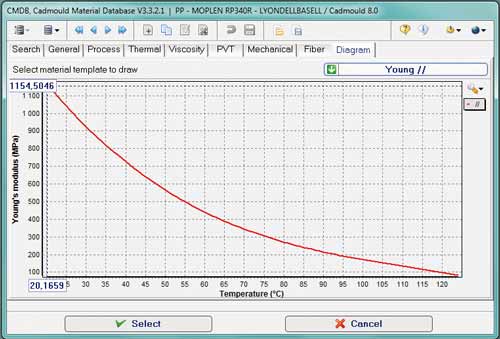

- Średni skurcz w chwili spychania wypraski przy temperaturze 20 °C wyniesie już 1,5% (Rys. 11), a moduł Younga wzrośnie 3-krotnie, do wartości 1150 MPa (Rys. 12).

Rys. 10

Rys. 11

Rys. 12

Musimy jeszcze określić granicę plastyczności i współczynnik tarcia pomiędzy wypraską a stemplem. Współczynnik tarcia jest ważnym parametrem; jednocześnie jego dokładne określenie teoretycznie jest niemożliwe, a praktycznie bardzo kłopotliwe, ze względu na dużą liczbę zmiennych wpływających na jego wartość. Dlatego powinniśmy przeprowadzić oszacowanie siły spychającej dla skrajnych wartości współczynnika tarcia. I tak, tabele w materiałach technicznych firmy Bayer [3] zalecają wartość μ 0,25 do 0,3 ale z doświadczeń inżynierów WadimPlast wynika, że μ osiąga wartość 0,5 i wyżej. Po przeprowadzeniu obliczeń okazało się, że przy spychaniu wypraski w temperaturze 65 °C (praca formy w krótkim cyklu) gwint nakrętki nie ulegnie uszkodzeniu.

Konstrukcja formy została dopracowana podobnie jak w przypadku kubka (Rys. 13), również zastosowano zamykany szpilką system gorącokanałowy. Dzięki takiemu rozwiązaniu czołowa powierzchnia nakrętki jest gładka, a więc użytkownikowi i personelowi medycznemu nie grozi skaleczenie przy operowaniu pokrywką.

Rys. 14

Zastosowanie na stempel wysoko wytrzymałych i wysoko przewodzących brązów berylowych pozwoliło zminimalizować czas chłodzenia. Zastosowanie wtryskarki elektrycznej pozwoliło zminimalizować czas ruchów maszyny, co w sumie dało minimalny czas cyklu.

Na rysunku 14 widzimy, że teoretyczny czas chłodzenia nie przekracza 3,5 s, co przy czasie ruchów wtryskarki 1s daje czas cyklu 4,5 s.

Rys. 14

Podsumowanie

Pierwsze próby formy wykazały, że wszystkie założenia do konstrukcji zdobyte dzięki przeprowadzonym analizom sprawdziły się. Potwierdza to opinię, że nakład pracy poświęcony na przeprowadzenia analiz daje duże oszczędności finansowe i czasowe, pozwalając na uniknięcie kosztownych i pracochłonnych poprawek.

Jerzy Dziewulski

Literatura:

D. O. Kazmer: “Injection Mold Design Engineering”, Hanser Verlag 2007

Biuro Konstrukcyjne Formtech Andrzej Słupecki

ATI 1119 Snap Joints and springs in Plastics

artykuł pochodzi z wydania 5 (104) maj 2016