Badania parametrów powierzchni i porównanie z metodą klasyczną na przykładzie tej samej próbki

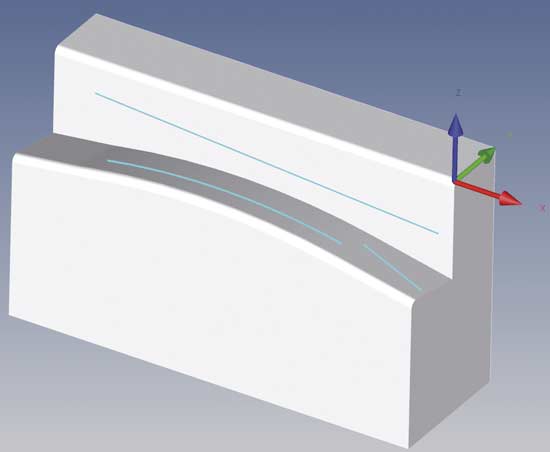

Badaniom poddany został detal pojawiający się od początku artykułu. Został wybrany ze względu na użycie bardzo sztywnego narzędzia, które ma swoje ograniczenia ale jednocześnie najbardziej uwypukla najbardziej przewagę tej metody nad konwencjonalną obróbką wykańczającą powierzchni.

Rys. 11

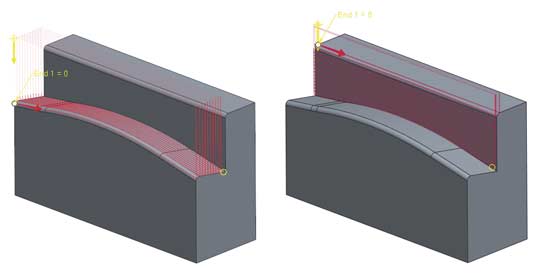

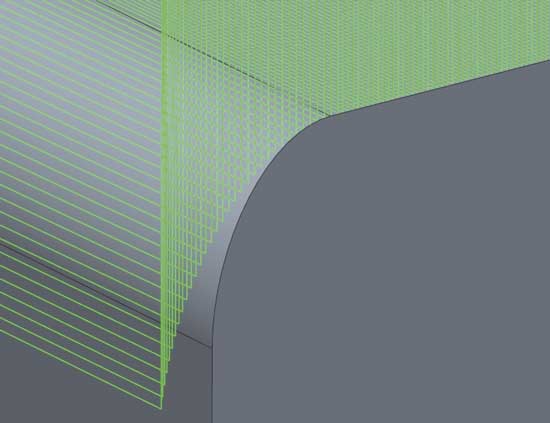

Ścieżkę narzędziową wygenerowano w programie typu CAM, a następnie zmodyfikowano stałym offsetem, ze względu na nieosiowy charakter narzędzia, jakim jest wytaczak. Strategię obróbki pokazano na rysunku 12, a fragment rzeczywistej ścieżki na rysunku 13.

Rys. 12 Strategie obróbki powierzchni

Rys. 13 Fragment rzeczywistej ścieżki

Przebieg obróbki

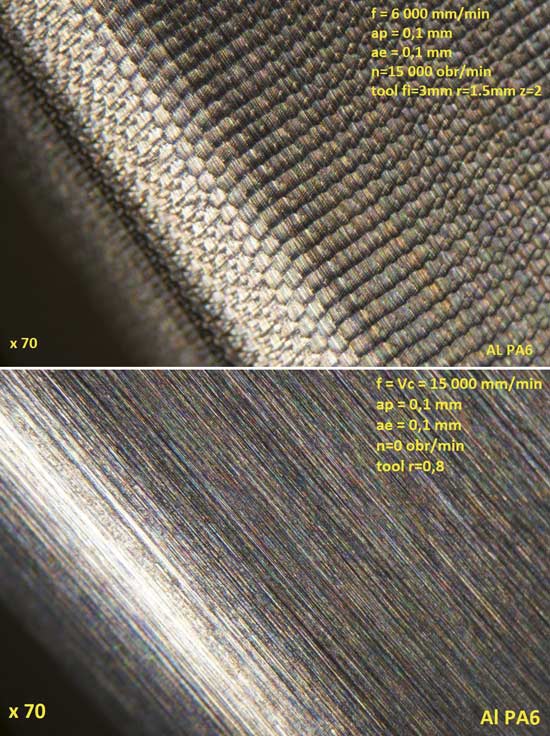

Podczas obróbki wykonano cztery następujące próbki:

01-kl – próbka obrobiona klasycznie w technologii trzyosiowej – czas obróbki 21 min

Parametry:

f = 6000 mm/min

ap = 0,1 mm

ae = 0,1 mm

n = 15000 obr/min

narzędzie – dwupiórowy frez z czołem kulistym z węglika spiekanego o średnicy 3 mm

01-a – próbka obrobiona metodą cięcia ciągłego z detalem zamocowanym centralnie nad stołem - czas obróbki 8 min

Parametry:

Fmax = Vc = 15000 mm/min

ap = 0,1 mm

ae = 0,1 mm

n = 0 obr/min

narzędzie – płytka tokarska z węglika spiekanego z promieniem naroża równym 0,8 mm

01-b – próbka obrobiona metodą cięcia ciągłego z detalem zamocowanym na skraju stołu – czas obróbki 9 min

Parametry:

Fmax = Vc = 15000 mm/min

ap = 0,1 mm

ae = 0,1 mm

n = 0 obr/min

narzędzie – płytka tokarska z węglika spiekanego z promieniem naroża równym 0,8 mm

02-b – próbka obrobiona metodą cięcia ciągłego z detalem zamocowanym na skraju stołu – czas obróbki 15 min

Parametry:

Fmax = Vc = 4000 mm/min

ap = 0,1 mm

ae = 0,1 mm

n = 0 obr/min

narzędzie – płytka tokarska z węglika spiekanego z promieniem naroża równym 0,8 mm

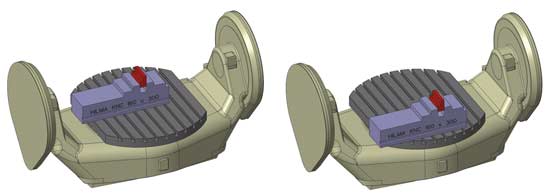

Zamocowanie próbek na stole obrabiarki

Zamocowanie próbki 01-kl ze względu na pozycję nie ma znaczenia, bo obróbka jest i tak trzyosiowa. Zamocowania pozostałych próbek mają znaczenie, ze względu na położenie osi A, która odpowiada za utrzymanie stałego kąta przyłożenia. Prędkość zmiany tego kąta związana z utrzymaniem posuwu może mieć wpływ na jakość powierzchni, gdyż prędkość ta jest ograniczona dynamiką napędu osi A. Poza tym, utrzymanie pozycji narzędzia w osiach XYZ również zależy od dynamiki tych osi, bo obróbka jest symultaniczna i osie te muszą nadążać za zaprogramowaną pozycją, w zależności od wartości pozycji w osi A. Miejsca zamocowania próbek na stole obrabiarki przedstawia rysunek 14.

Rys. 14 Usytuowanie próbek na stole obrabiarki

Próbka 01-a umieszczona została w centrum stołu, a próbki 01-b i 02-b na skraju stołu, tak by zbadać wpływ odległości obszaru obróbki od osi A na jakość powierzchni.

Ocena wizualna

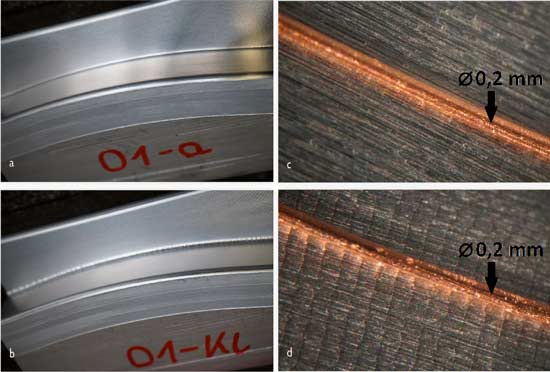

Na czterech wykonanych próbkach dokonano oceny wizualnej przy użyciu mikroskopu stereoskopowego o powiększeniu x 20 oraz x 40. Do wykonania zdjęć posłużył układ tego mikroskopu i aparatu fotograficznego z powiększeniem do x 3,5 (Rys. 15, 16).

Rys. 15 Porównanie próbek wykonanych metodą cięcia ciągłego i metodą klasyczną; a) widok ogólny próbki wykonanej metodą cięcia ciągłego, b) widok ogólny próbki wykonanej metodą klasyczną, c) zdjęcie mikroskopowe próbki wykonanej metodą cięcia ciągłego, d) zdjęcie mikroskopowe próbki wykonanej metodą klasyczną;

Rys. 16 Zdjęcia mikroskopowe uzyskanych powierzchni: a) metoda klasyczna, b) metoda cięcia ciągłego;

Na rysunkach c) i d) pokazano zdjęcia mikroskopowe, na których przedstawiono powierzchnie wraz z drucikiem miedzianym o średnicy 0,2 mm w celu pokazania skali.

Najbardziej jednolitą powierzchnię w ocenie gołym okiem prezentują próbki zamontowane centralnie na stole. Zauważalna jest wyraźna różnica w ocenie chropowatości między wszystkimi czterema próbkami na korzyść metody ciągłego cięcia. Próbka 02-a w ocenie wizualnej posiada największą falistość, próbka 02-b obrabiana wolniej ma znacznie lepszą falistość, a próbka 01-a nie różni się od próbki 01-kl pod kątem wizualnej oceny falistości.

W obserwacji powierzchni pod mikroskopem nie widać różnic między wszystkimi trzema próbkami wykonanymi metodą cięcia ciągłego. Znacznie gorzej pod kątem chropowatości wypada przy tych próbkach metoda klasyczna (01-kl). Widoczne na niej są ślady po nieciągłym skrawaniu frezem wieloostrzowym. Chropowatość prostopadła do kierunku ruchu narzędzia w obydwu metodach wydaje się być porównywalna, natomiast chropowatość zgodna z kierunkiem ruchu narzędzia w przypadku metody ciągłego cięcia wygląda na kilkukrotnie lepszą od klasycznej. W wizualnej ocenie przypomina ona powierzchnię po szlifowaniu.

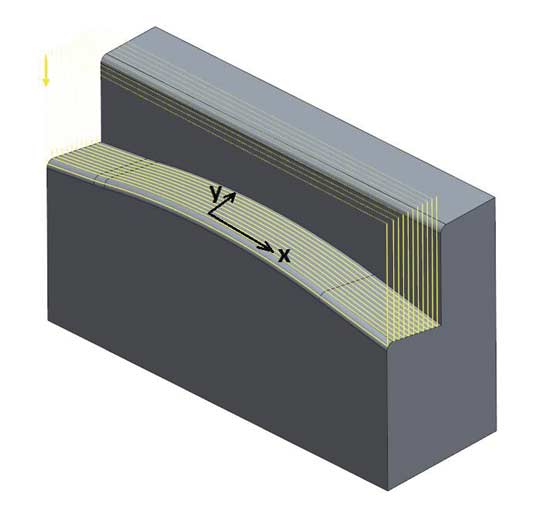

Pomiar chropowatości

Badań chropowatości dokonano w oparciu o parametr Ra. Chropowatość zmierzono w dwóch kierunkach. Kierunek X – jest to kierunek zgodny z liniami wierszowania w strategii obróbkowej, a kierunek Y – prostopadły do linii wierszowania (Rys. 17).

Rys. 17 Kierunki pomiaru chropowatości względem linii wierszowania

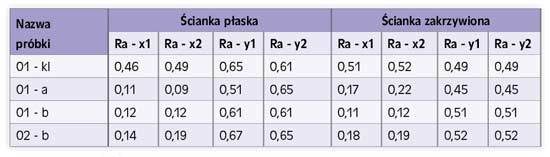

Każdego pomiaru chropowatości dokonano dwukrotnie, w dwóch różnych miejscach powierzchni (indeksy x1, x2 oraz y1, y2 w tabeli 1).

Tab. 1 Wyniki pomiarów chropowatości

Parametry pomiaru:

lr = 0,8 – długość odcinka elementarnego

ln = 4 – długość odcinka pomiarowego

Po pomiarach chropowatości wszystkich czterech próbek widać, że metoda ciągłego cięcia, przy krótszym czasie obróbki, daje czterokrotnie lepszy parametr Ra w kierunku zgodnym z ruchem narzędzia niż metoda klasyczna. Kierunek prostopadły do ruchu narzędzia cechuje się prawie identycznym parametrem Ra. Na korzyść metody ciągłego cięcia w tym porównaniu przemawia fakt, że została ona wykonana narzędziem z narożem o prawie dwukrotnie mniejszym promieniu.

Pomiar kształtu

Badania kształtu dokonano na współrzędnościowej maszynie pomiarowej metodą skanowania.

Do pomiaru użyto rubinowej kulki pomiarowej o nominalnej średnicy 4 mm i okrągłości kształtu równej 0,3 mikrometra. Wszystkie punkty zbierano co 0,1 mm. Na rysunku 18 przedstawiono mierzone kształty w postaci dwóch prostych i jednego wycinka okręgu.

Rys. 18 Mierzone kształty w postaci dwóch prostych i jednego wycinka okręgu

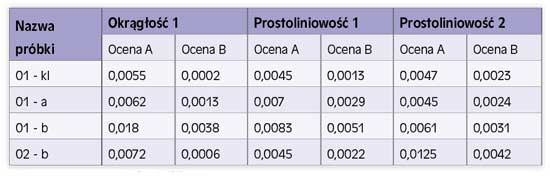

Wyniki pomiarów przedstawiono w tabeli 2, w dwóch wariantach:

A – bez dodatkowej obróbki (wszystkie punkty pomiarowe o współrzędnych sczytanych bezpośrednio z głowicy pomiarowej (metoda oceny wyników – Gauss)

B – z usunięciem punktów nietypowych i zadanym filtrem;

Filtr dolnoprzepustowy (50 fal na obrót F/O, długość fali Lc = 2,5 mm)

Usunięcie punktów nietypowych (wewnątrz CM = 3, poza CM = 3)

Tab. 2 Wyniki pomiarów odchyłek kształtów

Dokładności z badanych kształtów wypadają najlepiej dla próbek zamocowanych w centrum stołu. Obydwie próbki 01-kl oraz 01-a cechują się kilkumikronową odchyłką kształtu. Próbka wykonana metodą klasyczną ma najlepsze wyniki. Najgorzej wypada próbka zamocowana na skraju stołu (02-a), której kształt osiąga maksymalnie 18 mikrometrów. Zmniejszenie prędkości obróbki w próbce zamocowanej w taki sam sposób (02-b) powoduje utrzymanie dokładności kształtu na poziomie kilku mikrometrów i nie odbiega od próbki zamocowanej w centrum stołu.

Wnioski

Wydajność

Metoda ciągłego cięcia okazała się bardzo wydajna ze względu na utrzymanie prędkości skrawania na przynajmniej minimalnym poziomie Vc.

Prędkość ta z natury metody jest równa posuwowi. Wymaga więc zastosowania obrabiarek o dużych prędkościach roboczych osi sterowanych (powyżej kilu tysięcy mm/min). Wykonanie próbki metodą ciągłego cięcia zajmuje 60% czasu mniej niż metodą klasyczną, przy jednoczesnym zachowaniu lepszych parametrów chropowatości. Konfrontując próbki z metodą klasyczną o zbliżonym Ra należy zauważyć, że czas ten może być kilkukrotnie krótszy, gdyż przy maksymalnych obrotach wrzeciona jedyną drogą do poprawy chropowatości jest zmniejszenie posuwu, co wydłuża proces. Wykonane na potrzeby badania powierzchnie były stosunkowo niedużych gabarytów (około 100 mm długości). Ze względu na dynamikę obrabiarki czasy obróbki ulegną znacznemu skróceniu podczas wykonywania dłuższych powierzchni i wydłużeniu czasu dla powierzchni krótszych.

Jakość powierzchni

Metoda ciągłego cięcia w porównaniu do klasycznej daje dużo lepsze wartości chropowatości wzdłuż linii cięcia i porównywalne wartości prostopadle do kierunku cięcia. Zauważyć należy jednak, że próbka wykonana metodą klasyczną została wyfrezowana narzędziem o prawie dwukrotnie większym promieniu. Dokładności są na bardzo porównywalnym poziomie z przewagą dla metody klasycznej (różnice rzędu 1-2 mikrometra). Dokładność w metodzie ciągłego cięcia pogarsza się wraz z oddalaniem obszaru obróbki od osi obrotowych. Jest to powodowane działaniem odległości od punktu styku narzędzia do osi obrotowej, jako mnożnika błędu pozycji kątowej, prędkości i przyspieszeń. Objawia się to głównie pogorszeniem falistości powierzchni. Błędy wynikające z prędkości i przyspieszeń są największe i mogą zostać zminimalizowane na konkretnej obrabiarce poprzez zastosowanie mniejszych prędkości posuwu. Można by je również zmniejszyć stosując lepsze napędy i systemy pomiarowe osi, jest to jednak zadanie dla producentów obrabiarek i wychodzi poza możliwości technologów i programistów. Błędy wynikające z pozycji osi kątowych nie są możliwe do zminimalizowania przez technologa i programistę, gdyż wynikają z budowy obrabiarki. Porównując jednak obróbkę ciągłego cięcia z obróbką klasyczną w płynnych czterech/pięciu osiach napotkane 2-mikronowe pogorszenie kształtu będzie takie samo.

Zastosowanie metody ciągłego cięcia na frezarkach z głowicą uchylno-obrotową zamiast tzw. kołyski, lub stołu obrotowego plus uchylna głowica, da większe możliwości panowania nad błędami kształtu, ze względu na stałą odległość osi obrotowych od ostrza narzędzia. Taka konfiguracja kinematyki obrabiarki gwarantuje stałe wartości uzyskanych tolerancji kształtu na dowolnie dużych detalach (w całym zakresie obróbki danej obrabiarki).

Praktyczne zastosowania

Metoda ciągłego cięcia znajduje zastosowania głównie w obróbce wykańczającej (frezowanie od „dwóch i pół” do sześciu osi) na powierzchniach umożliwiających wprowadzenie drogi na rozpędzenie i wyhamowanie narzędzia, lub jeśli parametry powierzchni na danym konkretnym detalu pozwolą zaczynać i kończyć skrawanie od wartości 0 mm/min. Bez większych problemów można więc obrabiać powierzchnie otwarte (nieograniczone pionowymi ściankami). Powierzchnie zabudowane pionowymi ściankami możliwe są do obróbki, z zastosowaniem specjalnej strategii trajektorii ścieżek, lub też specjalnych narzędzi. Aktualne możliwości programowania CNC z użyciem komputerowych systemów wspomagania CAM są bardzo duże. Jednak z powodzeniem można by je rozwinąć, głównie pod kątem użycia standardowych noży tokarskich, wytaczadeł lub specjalnych narzędzi w strategiach obróbek frezerskich oraz generowaniu tych strategii, wejść i wyjść narzędzia w aspekcie utrzymania minimalnej prędkości skrawania Vc. Obecne systemy CAM w frezerskich strategiach obróbkowych nie wspierają w ogóle płynnego użycia szóstej osi we wrzecionie obrabiarki, a takie wsparcie byłoby kluczowe ze względu na wyżej opisane problemy.

Metoda znaleźć może zastosowanie w kształtowaniu mało technologicznych naroży wewnętrznych, ze względu na możliwe zastosowanie ostrzy z minimalnymi promieniami o dużej sztywności (np. 0,05 mm lub mniejsze).

Możliwe jest stosowanie dowolnych płytek tokarskich i frezerskich, co daje bardzo duże możliwości w dopasowaniu odpowiedniego narzędzia do obrabianej powierzchni. Użycie gotowych trzonków i oprawek, jak i konstruowanie własnych, poszerza znacznie spektrum możliwych do uzyskania kształtów.

Trwałość

Obrabiarka – głównym czynnikiem wpływającym na trwałość wrzeciona jest jego zerowa prędkość obrotowa podczas obróbki. Wrzeciono obraca się tylko przy pozycjonowaniu lub z bardzo małą prędkością w czasie obrabiania z użyciem płynnej szóstej osi. Wadą metody ze względu na trwałość obrabiarki jest jej dynamiczna praca, co jednak skutkuje krótszym czasem obróbki danego detalu.

Narzędzia – współczesne obrabiarki cechują się możliwościami uzyskania bardzo dużych posuwów (kilkanaście-kilkadziesiąt tys. mm/min); są to jednak posuwy kilkukrotnie niższe, niż możliwa do uzyskania maksymalna prędkość skrawania Vc zastosowanych narzędzi. Powoduje to pracę ostrza narzędzia w dużo korzystniejszych warunkach niż te, w których pracują na ogół, co wydłuża ich żywotność.

Wojciech Garus

GG TECH

arykuł pochodzi z wydania 1/2 (112/113) styczeń/luty 2017

Czytaj także:

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec