W dzisiejszych czasach, w konkurencyjnych zmaganiach przedsiębiorstw, wygra ten, kto będzie tańszy. Pisząc „tani” nie mam jednak na myśli produktu, w którym kosztem funkcjonalności, trwałości lub bezpieczeństwa dokonano pewnych oszczędności aby zagwarantować niższą cenę. Sztuka przetrwania w trudnych warunkach ekonomicznych polega na zaproponowaniu oferty spełniającej wszystkie wymagania jakościowe klienta, ale po cenie niższej, niż oferuje konkurencja. Problem ten dotyczy zwłaszcza branży motoryzacyjnej, która z racji mojego zawodu jest mi szczególnie bliska.

Antoni Skrobol

Firmy samochodowe szukają oszczędności. Skrupulatnie liczą każdą złotówkę, euro czy dolara, które mają wydać. Naciskają na swoich konstruktorów oraz na dostawców i żądają dostarczenia jak najbardziej optymalnych konstrukcji w jak najniższej cenie. Jednocześnie producenci nie chcą narażać się na ryzyko utraty zaufania przez klientów oraz na zwiększone koszty reklamacji spowodowane złym jakościowo produktem. To sprawia, że rośnie dodatkowo presja na dostarczanie rozwiązań jak najlepszych - solidnych.

| Nowoczesne techniki projektowania oraz prototypowania zaczynają odgrywać kluczowe znaczenie – nie ma miejsca ani czasu na pomyłki |

Żądania dotyczące odchudzania konstrukcji przy jednoczesnym zwiększaniu wymagań odnośnie jej wytrzymałości i bezpieczeństwa powodują, że przed producentami stają coraz to nowe wyzwania. Zyskują na znaczeniu wszelkie metody pozwalające zredukować masę produktu poprzez zmniejszenie grubości ścianek blach, rur, zmniejszenie masy odlewów. Materiał – stal, aluminium, tworzywo sztuczne – jest drogi i zredukowanie jego zużycia nawet o kilka procent pozwoli na spore oszczędności, zwłaszcza w przypadku produkcji masowej. Zmniejszanie masy produktu, ilości surowców potrzebnych na jego wyprodukowanie to nie jedyny sposób szukania redukcji kosztów. Należy również ograniczyć wydatki związane z produkcją poprzez eliminowanie zbędnych operacji spawania, obróbki mechanicznej, cieplnej, chemicznej itp. W cenie są rozwiązania, które minimalizują ilość operacji potrzebnych do powstania produktu.

Zmniejszanie masy produktu, ilości surowców potrzebnych na jego wyprodukowanie to nie jedyny sposób szukania redukcji kosztów. Należy również ograniczyć wydatki związane z produkcją poprzez eliminowanie zbędnych operacji spawania, obróbki mechanicznej, cieplnej, chemicznej itp. W cenie są rozwiązania, które minimalizują ilość operacji potrzebnych do powstania produktu.

W cenę produktu, oprócz kosztów jego wytworzenia oraz ceny surowca, wliczone są również wydatki poniesione na jego zaprojektowanie, stworzenie prototypów oraz ich testowanie. Należy więc optymalizować nie tylko konstrukcję oraz proces produkcji, ale również proces projektowania. Trzeba redukować liczbę prototypów oraz skracać czas ich testowania. Problem staje się poważny. Nowoczesne techniki projektowania oraz prototypowania zaczynają odgrywać kluczowe znaczenie – nie ma miejsca ani czasu na pomyłki.

Tradycyjne ujęcie projektowania

Tradycyjny, jeżeli oczywiście można użyć takiego określenia w odniesieniu do nowych technologii, sposób wirtualnego projektowania części został już wielokrotnie opisany na łamach tego pisma. Pozwolę sobie jednak przypomnieć Państwu pokrótce na czym on polega. Otóż konstruktor tworzy w systemie CAD wirtualny, trójwymiarowy model pojedynczej części lub całego gotowego produktu. Tenże wirtualny prototyp trafia w następnym kroku do rąk inżyniera zajmującego się przeprowadzaniem analiz wytrzymałościowych. Na model nakładana jest siatka elementów skończonych i wykonywana jest jego weryfikacja pod kątem wytrzymałości - odkształceń i naprężeń pojawiających się pod wpływem obciążeń zbliżonych do tych, jakie będą działały na rzeczywisty element pracujący w realnym świecie. Jeżeli wyniki tej analizy wypadną pomyślnie wtedy etap projektowania można (w dużym uproszczeniu) uznać za zamknięty. Czasami jednak analiza wytrzymałościowa wskaże konieczność optymalizacji konstrukcji ze względu na, przykładowo, zmniejszenie naprężeń, ograniczenie jej ciężaru lub, co gorsza, wykaże że dana konstrukcja nie jest w stanie spełnić swoich zadań przewidzianych przez konstruktora i wymaganych przez klienta. W takich wypadkach wirtualny prototyp trafia z powrotem do programu CAD, gdzie tworzona jest nowa, zoptymalizowana wersja modelu.

| Firmy produkujące amortyzatory zaczęły coraz częściej stosować alternatywne sposoby łączenia talerza sprężyny z amortyzatorem |

Cały ten łańcuch przepływu informacji, weryfikacji, zmiany i ponownej weryfikacji wydłuża się jeszcze bardziej, gdy o postaci danego elementu musi się dodatkowo wypowiedzieć osoba odpowiedzialna za proces w jakim dana część będzie wytwarzana.

Chciałbym na przykładzie rury zewnętrznej amortyzatora samochodu osobowego przedstawić Państwu zmodyfikowany proces wirtualnego projektowania części, który pozwala przyspieszyć lub zupełnie wyeliminować pewne etapy projektowania.

Wirtualne prototypowanie

w zmodyfikowanej wersji

Amortyzator samochodowy jest jednym z ważniejszych ogniw systemu bezpieczeństwa aktywnego. Jako jeden z elementów zawieszenia pojazdu dba o to, aby samochód stale „trzymał się” drogi. Innymi słowy od amortyzatora zależy stała przyczepność kół do podłoża, a co za tym idzie bezpieczeństwo i komfort prowadzenia pojazdu. W nowoczesnych samochodach wyposażonych w kolumny McPhersona amortyzator pełni dodatkową funkcję. Do jego zewnętrznej obudowy – rury – przymocowany jest talerz na którym wspiera się sprężyna czyli resor. Na czterech resorach spoczywa cały ciężar pojazdu wraz z kierowcą, pasażerami oraz bagażem. Zadaniem amortyzatora jest już nie tylko tłumienie drgań na nierównościach, ale również zapewnienie całej stabilności konstrukcji. Dlatego też producenci samochodów stawiają amortyzatorom coraz to większe wymagania, nie tylko odnośnie komfortu, ale również bezpieczeństwa.

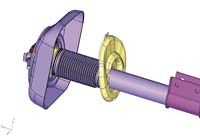

Wspomniany już przeze mnie talerz sprężyny jest w starszych konstrukcjach amortyzatorów łączony z rurą zewnętrzną poprzez proces spawania. Rosnące wymagania odnośnie wytrzymałości i masy amortyzatora sprawiają, że coraz częściej stosowane są cienkościenne rury ze stali stopowej o podwyższonej wytrzymałości. Obecność dodatków stopowych zwiększa tzw. równoważnik węgla, a co za tym idzie pogarsza spawalność. Dodatkowo cienka ścianka rury sprawia, że strefa wpływu ciepła przechodzi na wskroś ścianki i modyfikuje własności materiału. W okolicy spawu materiał traci swoje wysokie własności wytrzymałościowe, staje się kruchy i podatny na pękanie zmęczeniowe. Firmy produkujące amortyzatory zaczęły więc coraz częściej stosować alternatywne sposoby łączenia talerza sprężyny z amortyzatorem. Jednym z nich jest połączenie wciskane. Rura zewnętrzna amortyzatora jest w pewnym miejscu spęczana i wciskany jest na nią talerz sprężyny. Spęczanie rury wykonywane jest w procesie formowania na zimno. Odbywa się więc bez udziału wysokich temperatur towarzyszących spawaniu, nie występuje zatem ryzyko zmiany własności wytrzymałościowych zarówno materiału talerza, jak i rury. Poprzez prawidłowe dobranie średnic talerza sprężyny oraz rury zapewnia się odpowiedni wcisk, który zapobiega obracaniu się talerza sprężyny względem osi amortyzatora. Dodatkowo talerz spoczywa na specjalnych wytłoczeniach w rurze, których odpowiednio dobrany kształt zabezpieczają przed jego zsunięciem się w dół nawet pod wpływem ogromnych sił jakie mogą pojawić się podczas eksploatacji samochodu.

Cała sztuka polega więc na tak umiejętnym zaprojektowaniu połączenia talerza z rurą, aby spełniło ono wysokie wymagania odnoście wytrzymałości i bezpieczeństwa. Dodatkowo należy zaprojektować proces i narzędzia, które umożliwią uformowanie rury i nadanie jej pożądanego kształtu bez jej zniszczenia. Do tego celu bardzo przydatny jest nowy proces wirtualnego prototypowania pozwalający znacznie skrócić czas potrzebny na zaprojektowanie części i jej weryfikację. Składa się on z kilku etapów, które postaram się Państwu przybliżyć.

Tworzymy wirtualne narzędzie

Etap pierwszy polega na stworzeniu wirtualnego modelu narzędzia, które będzie użyte do formowania rury.  W tym celu należy przeprowadzić dwuwymiarową symulację metodą elementów skończonych procesu uzyskiwania kształtu przekroju osiowego oraz poprzecznego rury.

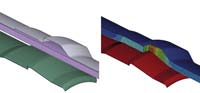

W tym celu należy przeprowadzić dwuwymiarową symulację metodą elementów skończonych procesu uzyskiwania kształtu przekroju osiowego oraz poprzecznego rury.  Kształt osiowy ma ogromny wpływ na zachowanie się całej konstrukcji, jej stateczność i wytrzymałość. Przekrój poprzeczny natomiast należy zoptymalizować pod kątem odkształceń plastycznych pojawiających się w materiale podczas procesu formowania, a co za tym idzie zminimalizować ryzyko pęknięcia – zniszczenia rury.

Kształt osiowy ma ogromny wpływ na zachowanie się całej konstrukcji, jej stateczność i wytrzymałość. Przekrój poprzeczny natomiast należy zoptymalizować pod kątem odkształceń plastycznych pojawiających się w materiale podczas procesu formowania, a co za tym idzie zminimalizować ryzyko pęknięcia – zniszczenia rury.

Czas na MES 3D Etap drugi to symulacja MES modelu trójwymiarowego. Pozwala ona na zweryfikowanie wyników optymalizacji osiągniętych w etapie pierwszym, zmierzenie sił, występujących w narzędziu, potrzebnych do uzyskania pożądanego kształtu oraz, na podstawie naprężeń i odkształceń plastycznych, sprawdzenie jakie jest ryzyko zniszczenia rury podczas procesu.

Etap drugi to symulacja MES modelu trójwymiarowego. Pozwala ona na zweryfikowanie wyników optymalizacji osiągniętych w etapie pierwszym, zmierzenie sił, występujących w narzędziu, potrzebnych do uzyskania pożądanego kształtu oraz, na podstawie naprężeń i odkształceń plastycznych, sprawdzenie jakie jest ryzyko zniszczenia rury podczas procesu.

Weryfikacja

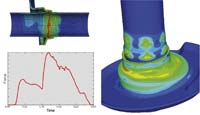

Przychodzi zatem pora na etap trzeci – weryfikacja kształtu rury pod kątem wytrzymałości oraz innych specyficznych wymagań klienta. Jednym z tych wymagań jest zapewnienie odpowiedniej wytrzymałości połączenia z rurą. Siła potrzebna do zniszczenia tego połączenia – przepchnięcia talerza sprężyny w dół – nie może być mniejsza niż pewna, dokładnie określona przez producenta samochodu, wartość. W tym celu wykorzystuje się gotowy już trójwymiarowy model rury, uzyskany w etapie poprzednim, i przeprowadza się symulację przeciskania talerza z jednoczesnym pomiarem siły, jaka temu procesowi towarzyszy.

| Jesteśmy w stanie „wyciągnąć” ten model z programu MES i przenieść go do programu CADowskiego jako bryłowy lub powłokowy model 3D |

Jeżeli wszystkie omówione powyżej wirtualne testy wypadną pomyślnie uzyskujemy gotowy, zweryfikowany już trójwymiarowy model zewnętrznej rury amortyzatora po procesie formowania. Jesteśmy w stanie „wyciągnąć” ten model z programu MES i przenieść go do programu CADowskiego jako bryłowy lub powłokowy model 3D. Pozwala nam to zmierzyć i zwymiarować rurę oraz umieścić ją w wirtualnym modelu całego amortyzatora. Jednocześnie jest już gotowy trójwymiarowy model narzędzia (stworzony w etapie drugim). Można go więc przesłać do narzędziowni, gdzie zostanie wykonane narzędzie do formowania rury amortyzatora.

Pozwala nam to zmierzyć i zwymiarować rurę oraz umieścić ją w wirtualnym modelu całego amortyzatora. Jednocześnie jest już gotowy trójwymiarowy model narzędzia (stworzony w etapie drugim). Można go więc przesłać do narzędziowni, gdzie zostanie wykonane narzędzie do formowania rury amortyzatora.  Przed nami ostatni etap – tworzenie prototypu oraz porównanie rzeczywistych części z danymi projektowymi. W przedstawionej powyżej analizie uzyskano satysfakcjonującą zbieżność symulacji procesu z rzeczywistym kształtem rury uzyskanej po formowaniu.

Przed nami ostatni etap – tworzenie prototypu oraz porównanie rzeczywistych części z danymi projektowymi. W przedstawionej powyżej analizie uzyskano satysfakcjonującą zbieżność symulacji procesu z rzeczywistym kształtem rury uzyskanej po formowaniu.

Zaprezentowane przez mnie symulacje nie są łatwe. Uwzględniona jest nieliniowość parametrów materiałowych, występują duże odkształcenia i, co za tym idzie, silne deformacje siatki elementów skończonych. Dodatkowym utrudnieniem jest przeprowadzanie symulacji z uwzględnieniem tarcia pomiędzy współpracującymi częściami.

| Ostatni etap to tworzenie prototypu i porównanie rzeczywistych części z danymi projektowymi. |

Jednak takie podejście warte jest zastosowania ponieważ na jednym stanowisku do przeprowadzania symulacji MES jednocześnie tworzony jest projekt procesu, model narzędzia, model części oraz następuje weryfikacja wytrzymałościowa. Brak konieczności występowania sprzężenia zwrotnego CAD - FEA w sposób istotny redukuje czas, a co za tym idzie zmniejsza koszty procesu projektowania części.

Antoni Skrobol

Autor jest inżynierem ds. badań w gliwickim centrum inżynieryjnym Tenneco Automotive Eastern Europe

artykuł pochodzi z wydania 1/2 (16/17) styczeń - luty 2009