Praca maszyn górniczych w bardzo trudnych i zmiennych warunkach powoduje, że ich zespoły robocze są poddawane obciążeniom udarowym. Ocenia się, że ok. 80-90% pęknięć konstrukcji nośnych tych maszyn ma charakter zmęczeniowy. Wyniki wielu badań eksperymentalnych wskazują, że uszkodzenia eksploatacyjne elementów konstrukcyjnych inicjowane są i powstają głównie w wyniku lokalnego uplastycznienia materiału w strefach, w których występuje największa kumulacja naprężeń.

Marek Kalita

Maszynami służącymi do ładowania odstrzelonego urobku w kopalniach węgla kamiennego są przemieszczające się na podwoziu gąsienicowym ładowarki bocznie wysypujące.

Z analizy uszkodzeń ładowarek wynika, że większość zarejestrowanych uszkodzeń miało charakter zmęczeniowy. Uszkodzenia te powstawały w miejscach łączenia poszczególnych elementów konstrukcji oraz w miejscach występowania karbów technologicznych.

Obiekt badań

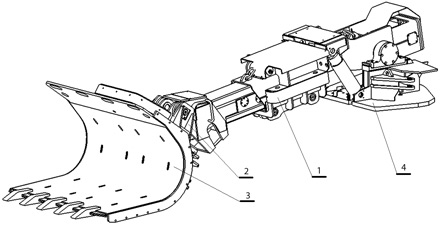

Obiektem badań był zespół ładujący (rys. 1) ładowarki bocznie wysypującej ŁBT-1200EH/LS-A produkowanej przez Zakłady Mechaniczne BUMAR ŁABĘDY S.A (rys. 2). Czerpak (poz. 3), wahacz (poz. 2) i wysięgnik teleskopowy (poz. 1) są połączone z podwoziem gąsienicowym za pomocą obrotnicy (poz. 4), umożliwiającej wychylanie wysięgnika w płaszczyźnie poziomej. Dwuczłonowy wysięgnik teleskopowy składa się z ramienia zewnętrznego oraz wysuwnego ramienia wewnętrznego. Czerpak ładowarki, połączony przegubowo z wysięgnikiem, za pomocą wahacza umożliwia prawidłowe napełnianie czerpaka urobkiem oraz wychylanie go, w zależności od potrzeb, na lewą bądź prawą stronę maszyny.

Rys. 1 Zespół ładujący ładowarki ŁBT-1200EH/LS-A

Doświadczenia eksploatacyjne z zastosowaniem ładowarki wykazały, że konstrukcja zespołu ładującego nie była w stanie sprostać wymaganiom stawianym jej podczas przemieszczania urobku, czego efektem były przypadki uszkodzeń powstających w elementach zespołu ładującego.

Rys. 2 Ładowarka bocznie wysypująca ŁBT-1200EH/LS-A

W celu zwiększenia trwałości maszyny, jej zespół roboczy poddano modernizacji. Wprowadzone w konstrukcji zmiany polegały przede wszystkim na wprowadzeniu dodatkowych wzmocnień oraz zwiększeniu przekrojów poprzecznych wytypowanych elementów. Dokonane zmiany poprawiły sprawność eksploatacyjną maszyny, jednak nie wyeliminowały całkowicie wszystkich problemów.

W związku z powyższym, w celu określenia przyczyn powstających uszkodzeń, przeprowadzono badania weryfikujące stan naprężenia, które posłużyły do wyznaczenia kierunków dalszej modernizacji badanego układu.

Badania zespołu ładującego

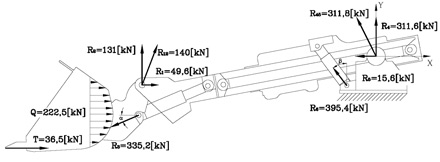

W celu identyfikacji obciążeń działających na zespół ładujący ładowarki przeprowadzono analizę jego cyklu pracy pod kątem wyznaczenia charakterystycznych faz i położeń. Przeprowadzona analiza statyczna charakterystycznych położeń zespołu ładującego miała na celu wyznaczenie wartości obciążeń w poszczególnych węzłach konstrukcji. Analiza otrzymanych wartości obciążeń wykazała, że najbardziej niekorzystnym, pod względem wartości wyznaczonych reakcji, jest przypadek wbijania czerpaka w zwał urobku, z wysięgnikiem maksymalnie wysuniętym (rys. 3).

Rys. 3 Wartości obciążeń dla pracy zespołu ładującego z wysuniętym wysięgnikiem

Wyznaczone wartości sił w poszczególnych węzłach konstrukcji stanowiły dane wejściowe do analizy wytrzymałościowej z zastosowaniem MES. Do obliczeń przyjęto wartości sił zewnętrznych wyznaczonych w analizie statycznej, powiększonych o wyznaczony współczynnik nadwyżki dynamicznej nd.

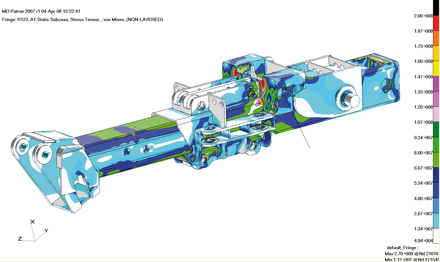

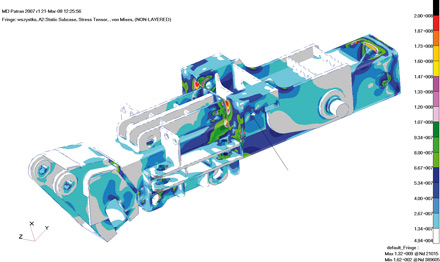

Celem analizy wytrzymałościowej było uzyskanie informacji o stanie naprężenia, jaki powstaje w elementach składowych wysięgnika teleskopowego pod wpływem obciążeń zewnętrznych.

Znajomość wartości składowych stanu naprężeń w wysięgniku teleskopowym pozwoliła na ocenę stanu jego wytężenia. Informacje o wartościach i rozkładzie składowych stanu naprężenia umożliwiły wytypowanie węzłów konstrukcyjnych, które z uwagi na możliwości powstania uszkodzeń podczas eksploatacji maszyny, powinny zostać wzmocnione.

W niniejszym artykule ograniczono się jedynie do podania wyników analizy wytrzymałościowej wysięgnika teleskopowego dla najbardziej niekorzystnych dwóch przypadków pracy ładowarki: przy maksymalnej i minimalnej długości wysięgnika (rys. 4 i 5).

Rys. 4 Mapa naprężenia zredukowanego na zewnętrznej powierzchni wysięgnika

(wysięgnik wysunięty)

Rys. 5 Mapa naprężenia zredukowanego na zewnętrznej powierzchni wysięgnika

(wysięgnik zsunięty)

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec