Stopy aluminium pierwsze masowe zastosowanie znalazły w budowie samolotów. Wyraźny wzrost udziału stopów aluminium i magnezu w produkcji przemysłowej można tłumaczyć stosunkową niską ceną w odniesieniu do wytrzymałości właściwej (stosunek wytrzymałości na rozciąganie Rm do ciężaru właściwego r [g/cm3]); sprzyja temu doskonalsze opanowanie techniki wytwarzania stopów aluminium, kompozytów na osnowie aluminium.

Jacek Borowski

Stosowanie nowych materiałów związane jest z możliwością modyfikacji stopów w całej objętości i w strefach przypowierzchniowych. Zmiany właściwości warstwy wierzchniej metalowych elementów mają za zadanie głównie zwiększenie odporności na zużycie i zwiększenie odporności na działanie wysokiej temperatury. Jest to obszar nauki dynamicznie rozwijający się w ostatnich latach. Z danych przedstawionych w literaturze [1] wynika, że w strukturze wyrobów ze stopów aluminium następuje istotny wzrost udziału wyrobów wyciskanych kosztem zmniejszenia udziału odlewów. Światowe badania zmierzają do opracowywania nowych procesów technologicznych w zakresie obróbki cieplno-plastycznej stopów metali nieżelaznych, precyzyjnego odlewania ciśnieniowego nowych stopów aluminium i magnezu poddawanych po odlaniu obróbce cieplnej (utwardzaniu dyspersyjnemu), bądź obróbce powierzchniowej polegającej na pokryciu wyrobu odpornymi na korozję i twardszymi fazami (np. Al2O3). Na istotną rolę w podejmowaniu decyzji o wyborze materiału i technologii jego obróbki zwrócili uwagę Sweeney i Grunewald w swojej pracy [2]. Na podstawie analizy kosztów wytwarzania prostej części karoserii samochodu wykonanej z stopu aluminium wykazali oni, że koszt materiału wynosi 62% całości kosztów wyrobu a dalsze 28% pochłaniają koszty badań laboratoryjnych. Koszty narzędzi i koszty konserwacji nie przekraczają 1%. Wynika z tego, że dla prostych części obniżenie kosztów wyrobów wytwarzania można uzyskać przede wszystkim przez zastosowanie tańszych materiałów konstrukcyjnych, trudno jest natomiast uzasadnić celowość wdrożenia technologii wykorzystującej drogie materiały nawet o znacznie lepszych parametrach oraz obróbki istotnie podwyższającej koszty produkcji.

W odlewniczych stopach aluminiowych stosuje się modyfikację w celu rozdrobnienia igieł krzemu, których wielkość decyduje o wytrzymałości na rozciąganie i odporności na pękanie. Dla poprawy własności po odlaniu i wstępnej obróbce skrawaniem stopy aluminium są poddawane utwardzaniu dyspersyjnemu. Trwałość elementów aluminiowych można zwiększyć poprzez pokrycie cienkimi warstwami: TiN, Ni i SiC co chroni na przykład przed mikrozgrzewaniami w połączeniu tarciowym. W celu zwiększenia twardości powierzchni odlewu ze stopów aluminium stosuje się np. anodowanie w celu wytworzenia na powierzchni wyrobu szczelnie przylegającej warstewki Al2O3. Bardziej wyrafinowanymi sposobami modyfikacji warstwy wierzchniej będącymi jeszcze w trakcie badań laboratoryjnych są np. laserowa obróbka cieplna [3], obróbka cieplno-chemiczna czy też metody PVD. Rozwój i popularyzacja obróbki laserowej spowodowało, że wykorzystanie tego źródła ciepła stało się dość powszechną technologią.

W obróbce metali wykorzystuje się lasery o mocy w zakresie od 0,5-10 kW, które uzyskują wymaganą gęstość mocy rzędu 104-105 W/cm2, ponieważ zastosowanie mocy poniżej 104 W/cm2 nie powoduje przetopu obrabianego materiału tylko go podgrzewa. W zakresie mocy 104-106 W/cm2 następuje przetop bez ubytku masy, natomiast w przedziale od 104-106W/cm2 występuje ubytek masy spowodowany parowaniem materiału.

Oczekiwane efekty wywołane naświetlaniem wiązką lasera zależą przede wszystkim od temperatury wytworzonej na powierzchni obrabianej, czasu naświetlania i czasu chłodzenia, a także od własności materiału. Własności tych wielkości zależą z kolei od takich czynników jak: rodzaj lasera i parametrów wiązki (moc i średnica), prędkość przesuwu itd. W obróbce tej ważnym parametrem jest temperatura, dlatego w literaturze można spotkać kilka zależności parametrów mających na nią wpływ. Przykładem takiego wzoru może być zależność na maksymalną wartość temperatury T :

gdzie: (η – Współczynnik pochłaniania promieni lasera poprzez pokrycie; P – moc wiązki laserowej; λ – średnica przewodzenia ciepła poprzez materiał naświetlany; r – średnica wiązki laserowej; α –uogólniona prędkość przesuwu wiązki α = v – prędkość przesuwu wiązki α – dyfuzyjność cieplna naświetlonego materiału powiązana zależnościami z ciepłem właściwym, współczynnikiem λ i gęstością ρ obrabianego materiału) [4].

Można stwierdzić, że temperatura warstw podpowierzchniowych naświetlonego materiału zależy przede wszystkim od ilości dostarczonej do materiału energii podczas naświetlania, a ilość tej energii na jednostkę naświetlonej powierzchni jest proporcjonalna do gęstości mocy wiązki laserowej oraz do czasu jej działania. Sterując tymi dwoma parametrami można wywołać różną temperaturę w warstwach podpowierzchniowych naświetlonego materiału.

Dzięki takiej możliwości jednoczesnego doboru różnych wartości gęstości mocy wiązki i czasu naświetlania możliwe jest realizowanie za pomocą lasera tak różnych procesów technologicznych jak: powierzchniowe hartowanie lub odpuszczanie materiału, platerowanie, wprowadzenie dodatkowych stopów w warstwy przypowierzchniowe, spawanie, morfizacja cienkich stref podpowierzchniowych, cięcie, drążenie [5].

We wszystkich przypadkach zastosowania obróbki przetopieniowej wiązką laserową struktura metali w warstwie wierzchniej jest bardzo jednorodna chemicznie i strukturalnie, jest drobnoziarnista. Metale i ich stopy wykazują dobrą udarność, korzystny rozkład naprężeń własnych oraz dużą twardość i odporność na ścieranie. Trwałość wyrobów i części maszyn po obróbce przetopieniowej może wzrastać niekiedy do pięciu razy w porównaniu z trwałością elementów obrabianych sposobami tradycyjnymi [6].

Obróbka laserowa stopów aluminium tak jak i innych metali jest realizowana w obszarach cięcia laserowego, stopowania, bezprzetopieniowego i z topieniem wasrtw wierzchnich. W badaniach dotowanych przez grupę PSA Citroen prowadzono analizę możliwości wzmacniania powierzchni (głownie na odporność mechanicznego zużycia) stopu aluminium (AlSi7Mg) związkiem AlN [7]. Związek taki wytwarzano na powierzchni stopu aluminium metodą laserowo-plasmowo bombardowania powierzchni w atmosferze gazu N2. Właściwości tribologiczne takiej powierzchni są dużo lepsze oraz nastąpił wzrost twardości.

Źródło lasera zostało też wykorzystane do zwiększenia wytrzymałości zmęczeniowej w stopie aluminium z cynkiem 7085 i 7050 [8]. Wzmacnianie powierzchni przeprowadzono „młotkowaniem” laserowym (LP-Laser Penning) dzięki czemu zwiększono wytrzymałość zmęczeniową nawet dla próbek potem anodowanych. Jak dowodzą autorzy w porównaniu z powierzchnia nie obrobioną żywotność zwiększyła się 5,6 razy. Natomiast w stosunku do anodowanej o 60%. Podobne badania wpływu laserowej obróbki (LSP – laser shock peening) na wytrzymałość zmęczeniową prowadzili autorzy pracy opisanej w literaturze [9] dla stopu 2024. Otrzymali oni również znaczny wzrost wytrzymałości zmęczeniowej i związali to mocno z naprężeniami resztkowymi pozostałymi w stopie. Bardzo podobne badania prowadzone przez innych autorów [10] wykazały również dwukrotny wzrost wytrzymałości zmęczeniowej przy zastosowaniu LSP.

Innym nietypowym wykorzystaniem źródła lasera jest formowanie piany aluminiowej. Piany aluminiowe stały się przedmiotem wielu badań ze względu na unikalne właściwości taki jak niski ciężar, duża wytrzymałość, dobre właściwości izolacyjne. Proces otrzymywania takich pian przy pomocy lasera został przedstawiony w pracy Y.P. Kathuria [11]. Jak wynika z tych badań gęstość takich wyrobów wynosi od 0,88 do 1,04 g/cm3, przy porowatości odpowiednio: od 67% do 32%. Decydującym parametrem była również szybkość przesuwu wiązki lasera. Otrzymywane w ten sposób wyroby sandwichowe mogą być z powodzeniem stosowane jako elementy konstrukcyjne i części maszyn.

Laserowa obróbka powierzchniowa stosowana jest też w stopach o wysokiej wytrzymałości lub trudno obrabialnych jak na przykład kompozyty z fazą zbrojącą SiC [12,13]. Wysokowytrzymały stop MVTU-6 zawierający Al-Si-Cu-Cd opracowany przez Moskiewski Państwowy Uniwersytet Techniczny im. N.E. Baumana został poddany obróbce laserowej dzięki czemu uzyskano wyższą twardość w strefie wpływu ciepła oraz quasi-eutektyczne wydzielania [14]. Autorzy innej publikacji [15] dowodzą, że można otrzymać strukturę nanoziarnową w wyniku przetopienia laserowego stopu A319. Stop ten stosuje się na tłoki cylindrowe a dzięki takiej technologii możliwe jest uzyskanie dużej twardości oraz kanałów, zbiorników zwiększających możliwość smarowania.

Tabela 1 Skład chemiczny próbek przeznaczonych do badań

Nasze wcześniejsze badania, dotyczące obróbki laserowej stopów aluminium, zostały wykonane w 2003 roku i zapoczątkowały prace nad poszukiwaniem najlepszych parametrów obróbki laserowej, w celu uzyskania najlepszych własności warstwy wierzchniej, czyli zwiększonej twardości i jednorodnego składu chemicznego [16-18]. Laserowe stopowanie warstwy wierzchniej z wykorzystaniem powłoki Boro Tec 10009 było przedmiotem badań w 2005 roku. Operacje na wspomnianej warstwie wierzchniej wykonano poprzez nałożenie metodą metalizacji natryskowej warstwy Boro Tec 10009. Do przetopu warstwy Boro Tecu 10009 potrzebna duża gęstość mocy i powoduje ona powstanie powierzchni nierównomiernie przetopionej i przetopu wyłącznie warstwy natryskiwanej [19]. Warstwa wierzchnia została utwardzona w obszarze przetopu i uzyskiwano twardość do poziomu 800HV0,1.

Tabela 1 Skład chemiczny próbek przeznaczonych do badań

Nasze wcześniejsze badania, dotyczące obróbki laserowej stopów aluminium, zostały wykonane w 2003 roku i zapoczątkowały prace nad poszukiwaniem najlepszych parametrów obróbki laserowej, w celu uzyskania najlepszych własności warstwy wierzchniej, czyli zwiększonej twardości i jednorodnego składu chemicznego [16-18]. Laserowe stopowanie warstwy wierzchniej z wykorzystaniem powłoki Boro Tec 10009 było przedmiotem badań w 2005 roku. Operacje na wspomnianej warstwie wierzchniej wykonano poprzez nałożenie metodą metalizacji natryskowej warstwy Boro Tec 10009. Do przetopu warstwy Boro Tecu 10009 potrzebna duża gęstość mocy i powoduje ona powstanie powierzchni nierównomiernie przetopionej i przetopu wyłącznie warstwy natryskiwanej [19]. Warstwa wierzchnia została utwardzona w obszarze przetopu i uzyskiwano twardość do poziomu 800HV0,1.

Badania własne – przedmiot i metodyka

Do badań wytypowano dwa stopy aluminium o składzie chemicznym przedstawionym w tabeli 1. Skład chemiczny został określony za pomocą spektrometru jarzeniowego LECO GDS 500. Próbki siluminu (AlSi6Cu4) wycięto z głowicy cylindrowej samochodu osobowego. Drugi stop to stop aluminium do przeróbki plastycznej EN-AW 6082 (PA4). Stop odlewniczy AlSi6Cu4 jest stopem przeznaczonym do obróbki cieplnej (utwardzania dyspersyjnego), stosowanym na wysoko obciążone elementy o skomplikowanym kształcie, wymagające dobrej lejności i wypełniania formy. Taką częścią samochodową jest głowica silnika spalinowego o zapłonie samoczynnym wraz z turbodoładowaniem. Przed obróbką laserową powierzchnia próbek została pokryta czarnym gwaszem z dodatkiem szkła wodnego. Do obróbki laserowej wykorzystano stanowisko: laser molekularny CO2, firmy Trumpf, typu TLF 2600t i tokarka firmy Famot, typu TUM 35D1. Przyjęto średnice wiązki laserowej na obrabianym przedmiocie d = 2 mm, oraz prędkość przesuwu wiązki laserowej v = 2,8; 3,2 i 5,33 mm/s

Charakterystyka techniczna użytego lasera: maksymalna moc wyjściowa – 2600 W; stabilność mocy wyjściowej – 2%; rozkład gęstości mocy – TEM01; częstotliwość pulsacji mocy – 100 Hz ¸ 100 kHz; puls mocy – 10 ms, CW (fala ciągła); długość fali promieniowania świetlnego – 10,6 mm;

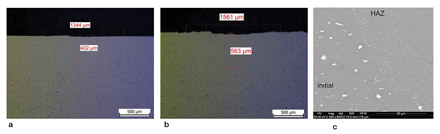

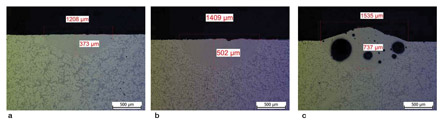

Rys. 1 Struktura strefy obrobionej laserowo - stopu aluminium 6082. Parametry obróbki laserowej: moc wiązki laserowej P = 400 (a), 530 (b, c)W, prędkość przesuwu wiązki v = 3,2 mm/s, średnica wiązki d = 2 mm

Parametry obróbki laserowej zostały dobrane na podstawie analizy literatury i wstępnych badań własnych. Optymalizacja tych parametrów pozwoli na wybór warstwy zmienionej, ale nie posiadającej wad w postaci pęcherzy lub pęknięć. Przeprowadzono analizę profilu chropowatości powierzchni ścieżek po obróbce laserowej. Profil chropowatości odwzorowano za pomocą profilometru T8000 wyznaczając parametry takie jak Ra, Rt i RzISO. Badanie prowadzono prostopadle do ścieżki. Do dalszych badań wycięto próbki w celu przeprowadzenia obróbki cieplnej - utwardzania dyspersyjnego: przesycanie 520 oC -chłodzenie w wodzie i późniejsze starzenie w 150 oC. Celem takiego działania było sprawdzenie czy obróbka cieplna spowoduje większe zmiany w strefie wpływu ciepła. Badania metalograficzne przeprowadzono na wykonanych zgładach (ponad 60 szt.) za pomocą mikroskopu świetlnego Nikon Eclipse L150 oraz twardościomierzu Micromet 2104 firmy Buehler.

Wyniki badań

Obserwacja struktury obszarów zmienionych na wskutek obróbki laserowej wykazała, że naświetlanie przy mocy 260 W nie spowodowało żadnych zmian strukturalnych, tak w stopie AlSi6Cu4 jak i w 6082. Zauważalne zmiany są widoczne przy naświetlaniu z mocą wyższą niż 400 W. Obserwacjom poddano kilka ścieżek, a zgłady szlifowano kilka razy aby wykluczyć przypadkowość otrzymanych wyników. Na podstawie obserwacji można stwierdzić, że optymalny zakres stosowanej mocy przy szybkości przesuwu wiązki o średnicy 2 mm od 2,8 do 5,33 [mm/s] to 400 – 530 W. Stosowanie takich parametrów zapewnia otrzymanie warstwy bez pęcherzy i pęknięć.

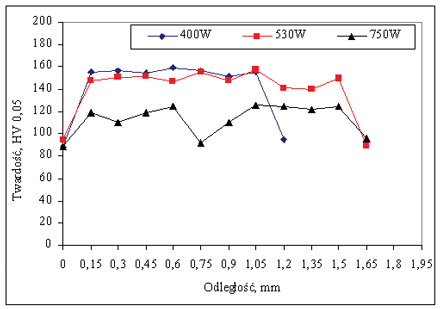

Dla wszystkich próbek naświetlanych z mocą 750 W stwierdzono występowanie pęcherzy. Bardziej podatnym materiałem na obróbkę laserową wydaje się być stop AlSi6Cu4, ponieważ przy tych samych parametrach uzyskuje się w nim większą strefę wpływu ciepła. Przykładowa głębokość ścieżki dla stopu 6082 przy przesuwie 2,8 mm/s i mocy 530 W wynosi 0,39 mm, a dla stopu AlSi6Cu4 0,50 mm. Wynikać to może z niższej temperatury topnienia siluminu i dzięki temu – szybszemu przyjęciu ciepła dostarczonego do powierzchni. Wyniki twardości metodą Vickersa wskazują, że utwardzanie dyspersyjne dla obu stopów spowodowało wzrost twardości, tak w rdzeniu jak i warstwie obrobionej laserem. Przykładowe struktury strefy (ścieżki) wpływu ciepła dla stopu 6082 przedstawiono na rysunku 1, a wyniki twardości wzdłuż ścieżki pod obrobioną powierzchnią na rysunku 2. Identyczne zestawienie dla stopu AlSi6Cu4 przedstawiono na rysunkach 3 i 4.

Rys. 2 Rozkład twardości HV0,05 w strefie obrobionej stopu aluminium 6082. Parametry obróbki laserowej: moc wiązki laserowej P = 400, 530,750 W, prędkość przesuwu wiązki v = 5,33 mm/s, średnica wiązki d = 2 mm

Dla wszystkich próbek naświetlanych z mocą 750 W stwierdzono występowanie pęcherzy. Bardziej podatnym materiałem na obróbkę laserową wydaje się być stop AlSi6Cu4, ponieważ przy tych samych parametrach uzyskuje się w nim większą strefę wpływu ciepła. Przykładowa głębokość ścieżki dla stopu 6082 przy przesuwie 2,8 mm/s i mocy 530 W wynosi 0,39 mm, a dla stopu AlSi6Cu4 0,50 mm. Wynikać to może z niższej temperatury topnienia siluminu i dzięki temu – szybszemu przyjęciu ciepła dostarczonego do powierzchni. Wyniki twardości metodą Vickersa wskazują, że utwardzanie dyspersyjne dla obu stopów spowodowało wzrost twardości, tak w rdzeniu jak i warstwie obrobionej laserem. Przykładowe struktury strefy (ścieżki) wpływu ciepła dla stopu 6082 przedstawiono na rysunku 1, a wyniki twardości wzdłuż ścieżki pod obrobioną powierzchnią na rysunku 2. Identyczne zestawienie dla stopu AlSi6Cu4 przedstawiono na rysunkach 3 i 4.

Rys. 3 Struktura strefy obrobionej laserowo - stopu aluminium AlSi6Cu4. Parametry obróbki laserowej: moc wiązki laserowej P = 400 (a), 530 (b), 750(c) W, prędkość przesuwu wiązki v = 2,8 mm/s, średnica wiązki d = 2 mm

Rys. 4 Rozkład twardości HV0,05 w strefie obrobionej laserowo i obrobionej cieplnie - stopu aluminium AlSi6Cu4. Parametry obróbki laserowej: moc wiązki laserowej P = 400, 530, 750 W, prędkość przesuwu wiązki v = 2,8 mm/s, średnica wiązki d = 2 mm

Znaczny wzrost twardości w próbkach wyciętych z głowicy cylindrowej związany jest z większą zawartością pierwiastków stopowych takich jak miedź i krzem. Dyspersyjne wydzielenia w warstwie pozwoliły uzyskać twardość, której poprzez klasyczną obróbkę nie można uzyskać. Duży wzrost twardości (do poziomu ponad 160 HV) i uzyskana równomierna struktura pozwala zaproponować taką technologię do zwiększania twardości i odporności na zużycie w tych stopach. Stop 6082 jest stopem aluminium zawierającym dużo mniej pierwiastków stopowych, dlatego przyrost twardości nie jest też znaczny bo do poziomu 120HV0,05.

Wyniki pomiaru chropowatości powierzchni obrobionych laserem przedstawiono w tabeli 2.

Tabela 2 Średnie parametry chropowatości próbek ze stopu 6082 i AlSi6Cu4 obrobione laserowo.

Tabela 2 Średnie parametry chropowatości próbek ze stopu 6082 i AlSi6Cu4 obrobione laserowo.

Widoczne znaczne zmiany na powierzchni próbek obrobionych laserowo z mocą 750 W potwierdzają występowanie dużej ilości nieciągłości. Do dalszych badań tribologicznych wytypowano stop 6082, z którego wykonano próbki prostopadłościenne, na których obrobiono powierzchnie za pomocą lasera stosując nastawy 2,8 mm/s moc 400 W i drugą stronę 5,33 mm/s i 530 W.

Wyniki testu tribologicznego polegającego na przeprowadzeniu testu pierscień-blok i zarejestrowaniu przebiegu współczynnika tarcia przedstawiono w postaci wykresów. Bardzo małe zużycie przy zastosowaniu oleju NT100 nie pozwala na jednoznaczną ocenę wpływu obróbki laserowej na odporność na zużycie. Należy jednak zaznaczyć, że pomimo wzrostu chropowatości udało się przeprowadzić próbę tarciową, uzyskując bardzo niski współczynnik tarcia. Do pełnej analizy potrzebna jest większa ilość próbek i szerszy program badań, tak aby można było zaprojektować skojarzenie pod wymagany wyrób wykonywany z stopu 6082.

Rys. 5 Wykresy przebiegu współczynnika tarcia dla skojarzenia blok (stop 6082 w stanie surowym) – pierścień z stali 100Cr6. Parametry badania smarowanie olejem NT100 siła normalna 30, 100, 200 N

Wykresy przebiegu tarcia przedstawione na rysunku 5 wskazują, że wzrost obciążenia siłą normalną od 30 do 200 N nie powoduje większego przyrostu współczynnika tarcia. Bardzo znikome zużycie na powierzchni próbki nie pozwala na określenie odporności na zużycie, przy stosowaniu smarowania olejem NT100. Gwałtowne zatarcie próbki nastąpiło przy zastosowaniu tarcia suchego. Dla próbek obrobionych laserem, ale nie obrobionych cieplnie, widoczny jest niewielki wzrost współczynnika tarcia (rys. 6).

Rys. 6 Wykresy przebiegu współczynnika tarcia dla skojarzenia blok (stop 6082)– pierścień z stali 100Cr6. Parametry badania smarowanie olejem NT100 siła normalna 30 N. Próbki: w stanie surowa, po obróbce laserowej 400 W/2,8 mm/s, i 530 W/ 5,33 mm/s

Zwiększenie obciążenia siłą normalną przy stosowaniu smarowania olejem (w sposób zanurzeniowy) nie spowodowało zwiększenia zużycia i wzrostu współczynnika tarcia (rys. 7).

Rys. 7 Wykresy przebiegu współczynnika tarcia dla skojarzenia blok (stop 6082)– pierścień ze stali 100Cr6. Parametry badania smarowanie olejem NT100 zanurzeniowo i kroplą, siła normalna 30 N i 100 N. Próbki: po obróbce laserowej 400 W/2,8 mm/s, i 530 W/ 5,33 mm/s

Zastosowanie podczas smarowania tylko jednej kropli na początku testu spowodowało wzrost współczynnika tarcia podczas przebiegu testu tribologicznego. Wartość współczynnika jest bardzo niska jak dla skojarzenia stal-aluminium. Prace te miały być wstępnym wytypowaniem parametrów testu tribologicznego, aby można było uzyskać mierzalne zużycie przy zachowaniu równomiernego współczynnika tarcia.

Podsumowanie

Na podstawie przeprowadzonych badań: pomiarów twardości, obserwacji mikroskopowej, pomiarów chropowatości, testów tribologicznych, oraz obserwacji za pomocą mikroskopu skaningowego próbek z stopów aluminium AlSi6Cu4 i 6082 (PA4) naświetlonych laserem, można stwierdzić, że:

- w stopie AlSi6Cu4 twardość w wyniku obróbki laserowej wzrosła z poziomu 60-80 HV0,1 do poziomu – 120 HV0,05, a wygrzewanie, obróbka cieplna i utwardzanie dyspersyjne spowodowały dalszy wzrost twardości stref obrobionych laserem do poziomu 160 HV

- uzyskana równomierna struktura pozwala zaproponować taką technologię do zwiększania twardości i odporności na zużycie w tych stopach,

- w stopie 6082, zawierającym mniej pierwiastków stopowych, przyrost twardości jest mniejszy bo do poziomu 120HV0,05,

- zaproponowane parametry obróbki laserowej 400 W i 530 W przy przesuwie od 2,8 do 5,33 mm/s nie powodują dużego wzrostu chropowatości, dzięki czemu powierzchnia taka nie wymaga dalszej obróbki mechanicznej,

- wyniki wstępnych testów tribologicznych są bardzo obiecujące i pozwalają przypuszczać, że technologia rozdrabniania struktury poprzez obróbkę laserową pozwoli zwiększyć odporność na zużycie wyrobów z powierzchnią obrobioną laserowo.

dr. inż. Jacek Borowski

Instytut Obróbki Plastycznej w Poznaniu

Praca była realizowana w ramach prac statutowych BB 901 57 001

Literatura:

[1] Miller W.S. i inni: Recent development in aluminum alloys for the automotive industry. Material Science & Engineering A, 280 (2000)

[2] Sweeney K., Grunewald U.: The application of roll forming for automotive structural parts Journal of Materials Processing Technology 132 (2003)

[3] Kiyoshi Funatani: Emerging technology in surface modification of light metals. Surface and Coatings Technology 133 134 (2000)

[4] Waligóra Wł.: Odporność na zmęczenie powierzchni stali łożyskowej poddanej obróbce laserowej. Wyd. Politechnika Poznańska, Poznań 1994

[5] Andrzejewski H., Wieczyński Z.: Wpływ podstawowych parametrów technologicznych na wyniki hartowania powierzchniowego wiązką lasera. Metaloznawstwo i Obróbka Cieplna, 1983

[6] Młynarczyk A., Jakubowski J.: Obróbka powierzchniowa i powłoki ochronne. Wyd. PP, Poznań 1998

[7] Sicard E. i in: Excimer laser treatment for aluminum alloy mechanical property enhancement. Surface and Coatings Technology 100-101 (1998)

[8] Luong H., Hill M.R.: The effects of laser peening on high-cycle fatigue in 7085-T7651 aluminum alloy. Materials Science and Engineering A 477 (2008)

[9] Rodopoulos C.A., Kermanidis A.Th., Statnikov E., Vityazev V. and Korolkov O.: The Effect of Surface Engineering Treatments on the Fatigue Behavior of 2024-T351 Aluminum Alloy. Journal of Materials Engineering and Performance Volume 16 (1) February 2007

[10] Zhang Hong, Yu Chengye: Laser shock processing of 2024-T62 aluminum alloy Materials Science and Engineering A257 (1998)

[11] Kathuria Y.P.: Laser assisted aluminum foaming: Surface and Coatings Technology 142-144 (2001)

[12] Przestacki D., Jankowiak M., Nowak I.: Application of laser-assisted machining of turning the metal matrix composite. I International Interdisciplinary Technical Conference of Young Scientists, 17-18 April 2008, Poznań, Poland

[13] Kawalec M., Przestacki D., Bartkowiak K., Jankowiak M.: Laser assisted machining of aluminium composite reinforced by SiC particle. Proceedings of the 27th International Congress on Applications of Lasers & Electro-Optics (ICALEO 2008), Temecula, California, USA, October 20-23 2008, Paper No. 1906

[14] Silaeva V.I., Smirnova N.A. and Solov’eva T.V.: Aluminum alloys and superalloys structure and properties of castable aluminum alloy MVTU-6 after laser treatment. Metal Science and Heat Treatment Vol. 50, 2008

[15] Nayak S. i inni: Surface engineering of aluminum alloys for automotive engine applications JOM Journal of the Minerals, Metals and Materials Society Volume 56, Number 1 / January, 2004

[16] Bartkowiak K., Borowski J., Wołyński A.: Laser Treatment effect on the properties of titanum alloy Ti-6Al-4V. Materials International scientific conference Functional Surfaces 2004, Trenčin, 27 – 28.05.2004

[17] Borowski J., Kruszczak M.: Obróbka laserowa stopu aluminium AlSi6Cu4. Materiały V International Scientific – Technical Conference for PhD Students Poznań-Giewartowo 2-4.06.2004

[18] Borowski J., Wołyński A.: Modification aluminum alloy surface layers by means of laser processing. Mat. International scientific conference TRANSFER 2006, Trenčin, 28th-29th September 2006

[19] Bartkowiak K., Borowski J., Wołyński A., Foltynowicz L.: Surface layer modification of AlSi6Cu4 aluminum alloy via CO2 laser treatment. Proceedings of the 25th International Congress on Applications of Lasers and Electro-Optics 2006, paper 1606