Układy napędowe pojazdów samochodowych, w obecnym kształcie (rok 2010), są rezultatem wielu lat ewolucji. Choć cała historia motoryzacji ma ponad sto lat, to dynamiczny rozwój napędu wszystkich czterech kół w samochodach osobowych nastąpił dopiero od lat osiemdziesiątych ubiegłego wieku. Taki rodzaj napędu wykazuje wiele zalet w porównaniu z napędem tylko jednej osi. Najistotniejsze jest jednak bezpieczeństwo i tu napęd ten wykazuje lepsze parametry ruchowe na nawierzchniach o niskim współczynniku przyczepności nad wszystkimi innymi rozwiązaniami.

Jerzy Mydlarz, Andrzej Baier, Michał Majzner

Współczesne napędy czterech kół pomimo wielkiej różnorodności konstrukcji i zasad działania mają jedną wspólną cechę konstrukcyjną. Koła każdej osi są ze sobą sprzężone, najczęściej przez jeden z wielu typów mechanizmów różnicowych. Takie rozwiązanie konstrukcyjne a priori uniemożliwia optymalizację rozdziału siły napędowej na poszczególne koła.

Rys.1 Przednie lewe koło utraciło kontakt z podłożem pod wpływem siły napędowej i odśrodkowej

Zdjęcie ze zbioru Subaru World Rally Team, zamieszczono za zgodą Subaru Import Polska Sp. z o.o.

Na Wydziale Mechanicznym Technologicznym Politechniki Śląskiej podjęto próbę wyjaśnienia czy intuicyjne początkowo rozwiązanie można zbadać i zweryfikować doświadczalnie w świecie wirtualnym i rzeczywistym.

Na podstawie obserwacji (Rys. 1), sformułowano następujące wnioski:

a) w czasie ruchu przyspieszonego na łuku drogi, koło tylne zewnętrzne (względem teoretycznego punktu skrętu) wywiera największy nacisk na podłoże, a zatem może przenieść największą siłę napędową;

b) w czasie ruchu przyspieszonego na łuku drogi, koło przednie wewnętrzne wywiera najmniejszy nacisk na podłoże, a zatem może przenieść najmniejszą siłę;

c) z uwagi na dwa powyższe stwierdzenia uznano, że w czasie jazdy po łuku ruchem przyspieszonym należy przenieść z przedniego wewnętrznego koła na tylne zewnętrze, część siły napędowej, której odciążone koło nie może przenieść na podłoże z powodu zmniejszonego nacisku.

Współczesne, produkowane komercyjnie, układy napędowe, nie zakładają takiej możliwości. Z uwagi na zaprezentowane rozumowanie została przedstawiona koncepcja układu napędowego, w którym koła pojazdu są sprzężone mechanicznie po przekątnej. Układ napędowy tego typu opatentowano w 2007 roku pod nazwą „Układ napędowy pojazdu silnikowego” (numer patentu PL 194829). Opatentowany układ napędowy nazwano krzyżowym bądź przekątnym układem napędowym. Dla celów popularyzacyjnych i skrócenia opisu ten układ napędowy nosi również nazwę „Diagodrive”. To jedno nowe, pochodzące z języka angielskiego, słowo zwięźle i dość precyzyjnie oddaje istotę nowego układu napędowego. Powstało ono z połączenia części słowa „diagonal”, co oznacza ukośny, przekątny, ze słowem „drive”, oznaczającym w języku angielskim technicznym napędzanie.

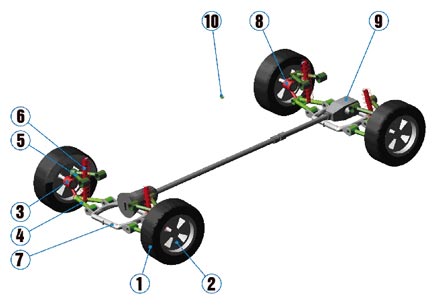

Pełny schemat kinematyczny krzyżowego układu napędowego, z trzema mechanizmami różnicowymi, pokazano na rysunku 2. Wszystkie trzy mechanizmy, w tym przykładzie, są typu otwartego, zrealizowane za pomocą stożkowych kół zębatych.

Rys. 2. Schemat kinematyczny krzyżowego układu napędowego

Rys. 2. Schemat kinematyczny krzyżowego układu napędowego

Model wirtualny

Typ modelu wirtualnego miał kluczowe znaczenie dla budowy modelu fizycznego. Mając na uwadze bardzo istotne porównywanie wyników uzyskanych w wyniku badań symulacyjnych z badaniami modelu fizycznego, postanowiono, że ostateczny model fizyczny będzie wiernym odwzorowaniem modelu wirtualnego. W ten sposób możliwe było znalezienie korelacji pomiędzy światem symulacji komputerowej a rzeczywistością. Przeprowadzone podczas oceniania każdej z koncepcji badania wstępne doprowadziły do zmian oraz zadecydowały o ostatecznej postaci konstrukcyjnej modelu właściwego.

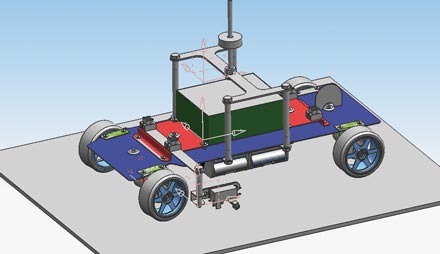

Stosowana w rzeczywistości wirtualnej metoda sterowania ruchem pojazdu wpłynęła na zastosowanie sterownika mikroprocesorowego w modelu fizycznym. Prototyp modelu zawieszenia przedstawiono na rysunku 3.

Rys. 3 Pierwotna wersja prototypu układu napędowego

Na podstawie badań wstępnych prototypu utworzono model 3D w środowisku programu Siemens NX. W szczególności interesujące było wymuszenie i obserwacja zjawiska utraty kontaktu z podłożem przedniego wewnętrznego koła w czasie przyspieszania na łuku drogi. Badania te zostały przeprowadzone przy użyciu programu modułu Motion Simulation oraz MSC.ADAMS.

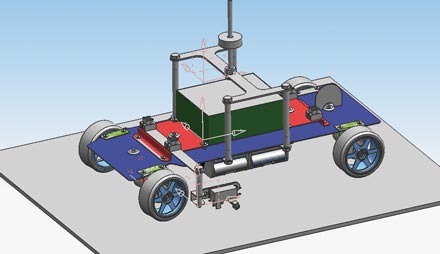

Ze względu na poziom zaawansowania modelu postanowiono zastosować pewne uproszczenia i uogólnienia. Postanowiono wyeliminować zawieszenie kół i wprowadzić jedynie trzy promienie skrętu dla uproszczenia postaci konstrukcyjnej. Założono, że łączne odkształcenie ogumienia i płyty nadwozia odwzorowują sprężystość zawieszenia pojazdu w zakresie zjawiska odciążania przedniego wewnętrznego koła w czasie jazdy po łuku. Priorytetem rozwiązania konstrukcyjnego ostatecznego modelu była taka jego budowa, która umożliwia zmiany dystrybucji siły napędowej, w sposób odpowiadający krzyżowemu lub klasycznemu układowi napędowemu. Na rysunku 4 przedstawiono widok modelu wirtualnego, który w dalszym toku badania posłużył do budowy rzeczywistego pojazdu mechatronicznego, przedstawionego na rysunku 5.

Rys. 4 Widok modelu pojazdu badawczego

Rys. 5 Mechatroniczny pojazd badawczy. Pojazd posiada cztery silniki elektryczne napędzające cztery koła. Rozwiązanie to umożliwia symulowanie zarówno tradycyjnego, jak i krzyżowego układu napędowego.

Rys. 4 Widok modelu pojazdu badawczego

Rys. 5 Mechatroniczny pojazd badawczy. Pojazd posiada cztery silniki elektryczne napędzające cztery koła. Rozwiązanie to umożliwia symulowanie zarówno tradycyjnego, jak i krzyżowego układu napędowego.

Po wybraniu elementów, pomiędzy którymi zachodzi bezpośredni kontakt, zdefiniowano następujące parametry:

- współczynnik przyczepności przylgowej (Static Coefficient),

- współczynnik przyczepności poślizgowej (Dynamic Coefficient)

Tabela 1 Współczynniki przyczepności poślizgowej

Podczas jazdy po okręgu każde koło ma do przebycia inną drogę. Uwidocznione jest to na rysunku 6 przedstawiającym kinematykę skrętu.

Rys. 6 Kinematyka skrętu samochodu Symulacja

Symulowany napęd krzyżowy jest odmianą napędu na wszystkie koła, w którym podczas pokonywania łuku część mocy jest przenoszona z lewego przedniego koła na prawe tylne. Napęd krzyżowy jest włączony w czwartej sekundzie ruchu, na pół sekundy (droga pomiędzy punktami t1 i t2 (Rys. 7).

Rys. 7 Widok toru ruchu pojazdu z udziałem napędu krzyżowego. Teoretyczny tor jazdy bez znoszenia zaznaczono linią niebieska przerywaną

Taka koncepcja sterowania układem napędowym w powiązaniu z kontrolą stabilności pojazdu, realizowana jest przez układ ESP. Dłuższe włączenie tego napędu powoduje, że jedno koło obraca się dużo szybciej względem pozostałych kół. Prowadzi to do sytuacji, w której pojazd zaczyna obracać się wokół własnej osi.

Pojazd napędzano w czasie od 0 do 8 sekund w następujący sposób:

- w czasie od 0-4 s prędkość kątowa zmieniała się od 0-100 rad/s,

- w czasie od 4-4,5 s prędkość kątowa kół zmieniała się od 100-112,5 rad/s,

- w czasie od 4,5-8 s prędkość kątowa zmieniała się od 112,5-200 rad/s.

Po przeprowadzeniu symulacji uzyskano:

- tor przejazdu pojazdu przez zakręt (Rys. 7),

- wykres prędkości mierzonej w środku ciężkości pojazdu (Rys. 8),

- wykresy prędkości kątowych poszczególnych kół napędowych, napędzanych wyżej, wymienionymi funkcjami sterującymi (Rys. 9).

Rys. 8 Prędkość liniowa pojazdu w jego środku ciężkości

Rys. 9 Napęd krzyżowy – wykres prędkości kątowej poszczególnych kół napędowych. Przyjęte oznaczenia kolorów linii: linia czerwona – koło przednie prawe, linia niebieska – koło tylne prawe, linia brązowa – koło przednie lewe, linia zielona – koło tylne lewe.

Na rysunkach 7 - 9 zaznaczone są następujące punkty:

tp – czas, w którym pojazd zaczyna pokonywać wyznaczony zakręt,

t1 – czas, w którym zostaje załączony napęd krzyżowy,

t2 – czas, w którym napęd krzyżowy zostaje wyłączony,

tk – czas, w którym pojazd kończy przejazd przez wyznaczony zakręt toru.

Przedstawiona na rysunku 6 zależność prędkości środka ciężkości pojazdu w funkcji czasu dobrze obrazuje wpływ zmiany w sposobie napędzania pojazdu na jego prędkość.

Włącznie i wyłączenie napędu krzyżowego spowodowało zmianę prędkości jazdy. W chwili zmiany rodzaju napędu nastąpił chwilowy spadek prędkości jazdy (interwał od tp do t1). W kolejnej fazie ruchu, z włączonym napędem krzyżowym, prędkość wzrosła (interwał od t1 do t2), by ponownie zmaleć wskutek przełączenia na napęd klasyczny. Ruch środka ciężkość reprezentuje ruch pojazdu i jest uśrednieniem prędkości obrotowych poszczególnych kół przedstawionych na rysunku 7.

Wyraźnie widoczny jest zadany wzrost prędkości kątowej tylnego prawego koła i jednoczesne zmniejszenie prędkości przedniego lewego koła. Ruch dwóch pozostałych kół pomimo zadania jednostajnego wzrostu prędkości również uległ zmianie wskutek oddziaływania utworzonych więzów. Wartości liczbowe uzyskanych wyników w charakterystycznych punktach podano w tablicy 2. Czas przejazdu przez zakręt wyniósł: tk - tp = 1,200 s.

Tabela 2 Wyniki symulacji

W pierwszym etapie badań zakręt w całości został pokonany jedynie przez pojazd z układem napędowym krzyżowym. Dla porównania konieczne było przeprowadzenie kolejnych symulacji w celu uzyskania czasu podczas pokonywania zakrętu przez pojazd z klasycznym układem napędu czterech kół.

Po przeprowadzeniu symulacji uzyskano:

- przebieg toru jazdy samochodu (Rys. 10),

- wykres przedstawiający prędkość pojazdu (Rys. 11),

- wykres prędkości kół napędzanych (Rys. 12).

Rys. 10 Widok toru ruchu pojazdu z napędem klasycznym. Teoretyczny tor jazdy bez znoszenia zaznaczono linią niebieska przerywaną.

Z uwagi na to, iż w czasie symulacji nie stosowano przełączeń napędu, tor jazdy stanowi jeden łuk pomiędzy punktami początku tp i końca jazdy po łuku tk. Uzyskany tor jazdy przedstawiono na rysunku 10.

Tor jazdy jest zbliżony kształtem do tego, jaki występuje przy napędzie krzyżowym. Wykres prędkości środka ciężkości pojazdu w funkcji czasu przedstawiono na rysunku 11.

Rys. 11 Prędkość liniowa pojazdu w środku jego ciężkości

Brak przełączeń dwóch rodzajów napędu spowodował równomierny wzrost prędkości jazdy, będący wynikiem oddziaływania siły napędowej i przeciwstawnych jej sił oporów ruchu w postaci oporu bezwładności, toczenia i skrętu. Na rysunku 12 przedstawiono prędkości kątowe poszczególnych kół. Przebieg linii jest zbliżony kształtem do prędkości liniowej środka ciężkości.

Rys. 12 Napęd klasyczny - wykres prędkości kątowej poszczególnych kół napędowych. Przyjęte oznaczenia kolorów linii: linia czerwona - koło przednie prawe, linia niebieska - koło tylne prawe, linia brązowa - koło przednie lewe, linia zielona - koło tylne lewe.

Wyniki symulacji zestawiono w tabeli 3. Czas przejazdu pojazdu przez zakręt wyniósł: tk - tp = 1,220 s.

Czas przejazdów przez zakręt w czasie symulacji dwóch układów napędowych przestawiono w tablicy 4.

Tabela 4 Czas przejazdu przez zakręt

W przeprowadzonej symulacji czas przejazdu pojazdu z napędem krzyżowym okazał się nieznacznie krótszy od czasu przejazdu pojazdu z tradycyjnym napędem czterech kół. Po włączeniu napędu krzyżowego prawe tylne koło przyspiesza, a lewe przednie koło doznaje spowolnienia. Prowadzi to do zmiany kierunku jazdy.

W celu porównania czasów przejazdu pojazdu z konwencjonalnym napędem na cztery koła oraz z układem krzyżowym wprowadzono dla układu 4x4 odpowiednio takie funkcje sterujące, aby tory jazdy były jak najbardziej zbliżone. Jest to działanie zbliżone do działania układu ESP w pojazdach rzeczywistych.

Uzyskane w symulacjach rezultaty należy uznać za wstępne i zachęcające do dalszych badań. Wadą modułu Motion Simulation jest niewątpliwie brak możliwości obserwowania postępów symulacji w trakcie obliczania parametrów ruchu przez solwer. Możliwość podglądu postępów mogłoby skrócić czas badań, ponieważ w razie niezadowalających efektów można by szybko przerwać pracę programu i wprowadzić modyfikacje. Wpływanie na tor jazdy pojazdu za pomocą wymuszeń pochodzących od układu napędowego jest coraz powszechnej stosowane i nosi nazwę „torque vectoring”. W klasycznych układach napędowych jest ono realizowane za pomocą dodatkowych przekładni planetarnych umieszczonych pomiędzy mechanizmem różnicowym a półosiami i sprzężonych z mechanizmem różnicowym. Zagadnienie torque vectoring jest dobrym tematem na odrębny artykuł.

dr inż. Jerzy Mydlarz

INVENIO Sp. z o.o.

dr hab. inż. Andrzej Baier, prof. nzw. na Politechnice Śląskiej

mgr inż. Michał Majzner

Politechnika Śląska