Głównym celem optymalizacji było osiągnięcie warunków ablacji bez formowania fazy ciekłej, podczas interakcji lasera ze stalą. Ablacja laserowa jest zjawiskiem polegającym na usuwaniu dużych ilości materiału z powierzchni pod działaniem promieniowania laserowego i można ją wykonać przy zastosowaniu różnych mechanizmów, takich jak odparowywanie, niszczenie termoelastyczne, rozchodzenie się fali uderzeniowej itd. Charakter procesów ablacji częściowo zależy od rodzaju materiału i środowiska, lecz największy wpływ na mechanizmy ablacji mają parametry obróbki laserowej, takie jak natężenie mocy, czas trwania i częstotliwość impulsu, długość fali, ilość impulsów, prędkość poprzeczna wiązki itd. W pewnych zakresach parametrów lasera, np. dla krótkich impulsów i wysokich natężeń, podstawowe mechanizmy fizyczne ablacji laserowej nie zostały zbadane i wyjaśnione do dziś [7]. Ogólny schemat interakcji wiązki laserowej z materiałem przedstawiono na rysunku 2. Głównym celem optymalizacji procesu jest zmniejszenie ilości roztopionego materiału (zapobieganie wyrzutowi kropelek stopionego materiału) oraz minimalizacja silnego wpływu plazmy laserowej.

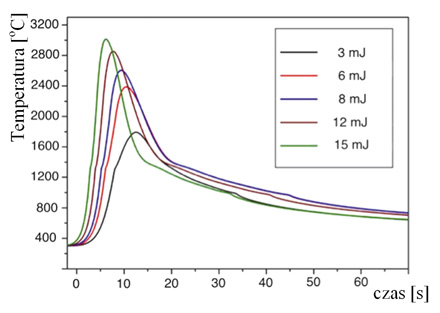

Rys. 3 Temperatura powierzchni w funkcji czasu dla nagrzewania i chłodzenia powierzchni stali przy zastosowaniu krótkich impulsów laserowych o różnej energii

Wyniki symulacji numerycznej pozwoliły na zdefiniowanie krytycznych parametrów wymaganych do wykonania mikrokanalików. Rysunek 3 wskazuje dynamikę nagrzewania i chłodzenia powierzchni stali przy zastosowaniu krótkich impulsów laserowych o różnej energii. Nawet przy stosunkowo małych wartościach energii lasera, powierzchnia jest nagrzewana do temperatury wyższej od temperatury topnienia. Impulsy laserowe o energii >8mJ pozwalają na uzyskanie temperatur odparowywania.

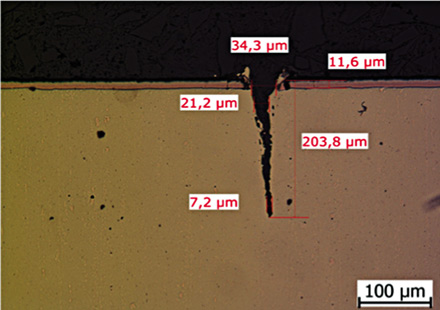

Podczas modelowania numerycznego oraz dalszych badań doświadczalnych zdefiniowano, że do osiągnięcia żądanej geometrii mikrokanalika, konieczne jest stosowanie stosunkowo wąskiego zakresu energii impulsu od 8 do 10 mJ. Wzrost energii doprowadzi do stworzenia gęstej smugi plazmy, która następnie zmniejszy frakcję zabsorbowanej energii, co z kolei spowoduje zwiększenie ilości stopionego materiału w mikrokanaliku. Faza ciekła jest wypierana na ścianki mikronakanalika i ulega skropleniu, a mikrokanalik uzyskuje kształt stożkowaty (rys. 4).

Rys. 4 Obraz mikrokanalika o kształcie stożkowatym

Obszar w pobliżu mikrokanalika jest pokryty kroplami zestalonego metalu. Wykazano, że działanie dwóch impulsów laserowych w tym samym miejscu na powierzchni obrabianej stali jest najbardziej efektywnym sposobem obróbki. Fizyka procesu w tym przypadku jest opisana w następujący sposób. Energia pierwszego impulsu laserowego jest praktycznie w całości zużywana na odparowanie materiału powierzchni próbki, w wyniku czego metal w fazie ciekłej pozostaje w kraterze w niewielkiej ilości. Nie następuje widoczne nagrzewanie powierzchni docelowych, które znajdują się blisko ścianek krateru. Drugi impuls laserowy działa głównie na dno mikrokanalika, nie powodując odparowania substancji ze ścianek krateru.

Wraz ze wzrostem energii pierwszego impulsu laserowego, pod wpływem silnego promieniowania wzrasta również frakcja materiału stopionego. Należy zaznaczyć, że w tym przypadku, plazma ma dużą gęstość, a wysokie ciśnienie oparów wewnątrz krateru wyparło przegrzany ciekły metal na ścianki krateru.

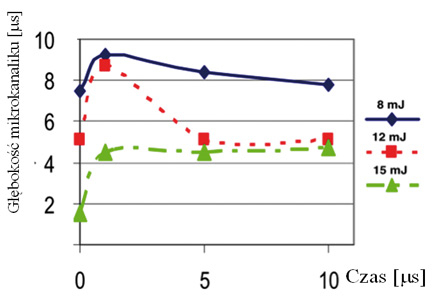

Drugi impuls laserowy oddziałujący na stopiony materiał, usuwa go zarówno z dna mikrokanalika, jak i z jego ścianek. Dalszy wzrost energii impulsu laserowego, w przypadku podwójnych impulsów, nie prowadzi do znacznej zmiany głębokości krateru, dlatego że stopniowe osłabienie promieniowania drugiego impulsu poprzez gęstą plazmę silnie wzrasta. Rysunek 5 ilustruje zależność głębokości mikrokanalika od czasu między dwoma impulsami dla określonej energii impulsu wiązki lasera.

Rys. 5 Zależność głębokości mikrokanalika od czasu pomiędzy kolejnymi impulsami lasera dla określonych wartości energii wiązki lasera