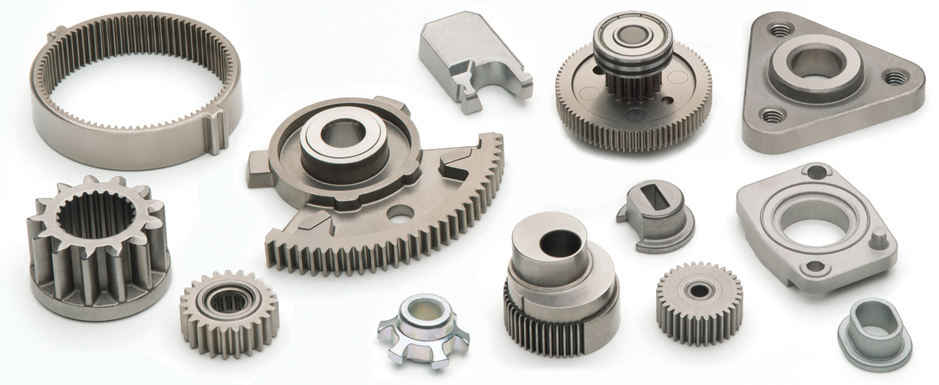

Powder Injection Moulding (PIM) to nowatorski proces produkcji, który łączy elastyczność i wysoką produktywność wtrysku tworzyw z mechanicznymi zaletami materiałów metalowych (Metal Injection Molding – MIM) lub ceramicznych (Ceramic Injection Molding – CIM). Dzięki takiemu połączeniu inżynierii wytwarzania można uzyskać produkt o wysokich parametrach mechanicznych i złożonym kształcie. Ponadto, złożone elementy metalowe i ceramiczne mogą być znacznie tańsze niż otrzymywane przy użyciu innych technik produkcyjnych. Wykorzystanie wtrysku jest możliwe dzięki zastosowaniu (na potrzeby procesu) tworzywa, które połączone z proszkami i dodatkami pełni rolę spoiwa. Tworzywo i dodatki są usuwane w kolejnych etapach procesu, które nadają finalny kształt i własności wyrobu.

Andrzej Zwierzyński

Wtrysk proszków metalowych i ceramicznych (PIM) umożliwia wytwarzanie kształtek o złożonej geometrii przy porównywalnych własnościach mechanicznych i użytkowych lub niekiedy lepszych od otrzymywanych przy użyciu innych technologii. Proces PIM przebiega wieloetapowo i łączy w sobie zalety techniki wtrysku i metalurgii proszków, oraz technik ceramicznych. Wtrysk jest tylko etapem procesu, mającym na celu uzyskanie wstępnie ukształtowanej wypraski, która jest następnie poddawana procesowi usuwania spoiwa (lepiszcza) i spiekania. Dla jakości wyrobu kluczowe znaczenie mają operacje następujące po wtrysku, ponieważ wtedy zachodzą najistotniejsze zmiany decydujące o własnościach finalnego wyrobu. Sam proces wtrysku jest realizowany na wtryskarkach konwencjonalnych i przebiega podobnie jak wtrysk tworzyw wysoko napełnionych. Wtryskarki wymagają jedynie specjalnego wyposażenia układów uplastyczniania tj. cylindry i ślimaki muszą być w wykonaniu odpornym na zużycie abrazyjne.

Zaletami w porównaniu z konwencjonalnymi metodami produkcji są:

• duża elastyczność kształtów wyrobów, porównywalna z wypraskami z tworzyw sztucznych; możliwość produkcji złożonych elementów, które nie mogą być wytwarzane za pomocą metod konwencjonalnych, np. odlewania precyzyjnego;

• większe możliwości wyboru rodzajów materiałów;

• wyeliminowanie lub ograniczenie kosztownej obróbki wykańczającej;

• skrócenie czasu wytwarzania i obniżka kosztów jednostkowych wyrobów;

• wyeliminowanie lub ograniczenie odpadów;

• duża dokładność wymiarowa, jak wyprasek wtryskowych;

• wysoka jakość powierzchni;

• uzyskiwanie wyrobów wielofunkcyjnych, o lepszych własnościach użytkowych;

• lepsza struktura materiałów i większa żywotność wyrobów.

Technologia PIM może konkurować z metalurgią proszków (PM), stanowi również alternatywę dla obróbek mechanicznych, odlewania czy przeróbki plastycznej i innych. Przy wielkoseryjnej produkcji pozwala na wymierne obniżenie kosztów produkcji, mimo że wdrożenie nowych wyrobów w technologii PIM wymaga poniesienia dużych nakładów finansowych.

Cały artykuł dostępny jest w wydaniu marzec/kwiecień 3/4 (162/163) 2021