W publikowanej rok temu pierwszej części artykułu omówiono japońskie badania w zakresie spawalności stopów niklu. Stopy te są szeroko stosowane do budowy turbin gazowych elektrowni, silników odrzutowych samolotów i rakiet kosmicznych. Z kolei w tym artykule chcielibyśmy przybliżyć wiedzę dostępną w USA, w tym zakresie, mając jednak na uwadze, że szczegółowe rozwiązania objęte są klauzulą tajności. W Polsce stopy niklu coraz częściej stosuje się do napawania powierzchni narażonych na korozję chlorkową w przemyśle energetycznym, w wydobyciu nafty i gazu z dna morza.

Krzysztof Emerla, Ryszard Jastrzębski, Mariusz Jaworski,

Michał Witek, Jacek Zajączkowski

Amerykańska wizja metalurgii spawania stopów niklu

Układ Ni-Cr

Chrom jest podstawowym składnikiem stopów na bazie niklu, tworzącym pasywną warstwę powierzchniową tlenku Cr2O3. Różnice w strukturze krystalicznej pomiędzy chromem (BCC – struktura przestrzennie centrowana) a niklem (FCC – struktura ściennie centrowana) dają w wyniku obraz wielofazowy. Układ podwójny Ni-Cr pokazuje przemianę eutektyczną w temperaturze 590 °C przy zawartości chromu 53% wagowych. Jednocześnie maksymalna rozpuszczalność chromu w niklu w roztworze stałym wynosi 47% wag. Wysoka rozpuszczalność chromu w niklu daje wiele możliwości tworzenia stopów odpornych na korozję, zarówno umacnianych roztworowo, jak i poprzez umocnienie dyspersyjne (wydzieleniowe).

Układ Ni-Mo

Układ nikiel–molibden jest podstawą wielu stopów z rodziny Hastelloy B z zawartością Mo do 30% wag. Największa rozpuszczalność Mo w Ni w temperaturze eutektycznej wynosi 28%. W niższych temperaturach tworzą się uporządkowane fazy międzymetaliczne Ni4Mo oraz Ni3Mo, które mogą prowadzić do kruchości.

Gdy weźmiemy pod uwagę układ potrójny stopów Ni-Cr-Fe, to w zależności od stosunku składników stopowych, pojawiają się pierwotne austenityczne fazy krzepnięcia γ (gamma) lub fazy ferrytyczne δ (delta).

Ogólnie stopy z wysoką zawartością chromu a niższą niklu tworzą raczej strukturę ferrytyczną, podczas gdy stopy bogate w nikiel krzepną jako austenityczne. Granicą dzielącą dwa sposoby krzepnięcia jest stosunek Cr do Ni – około 3:2. Zasadniczo wszystkie handlowe trójskładnikowe stopy niklu występują jako austenityczne – faza δ jest pierwotną fazą krzepnięcia.

Układ potrójny Ni-Cr-Mo

Układ ten jest bazą dla wielu stopów umacnianych roztworowo, ale również znajdzie się tu kilka stopów umacnianych wydzieleniowo. Po pierwsze, molibden stabilizuje w szerokim zakresie fazy międzymetaliczne. Wiele z nich (fazy s, P) jest obecnych w produktach handlowych. Po drugie, krzepnięcie tych stopów zapoczątkowane jest zawsze z fazy austenitu. Molibden podczas krzepnięcia migruje obficie do cieczy i może powodować tworzenie międzymetalicznych faz w strefach dendrytycznych (typowe krzepnięcie).

Rys. 1 Wykres potrójny przemian fazowych Ni-Cr-Mo (1)

Tworzenie takich końcowych faz krzepnięcia ma istotne znaczenie ze względu na skłonność do pęknięć w strefie stopienia. Fazy międzymetaliczne mogą także tworzyć roztwór stały poprzez reakcję przesycenia z powodu obniżonej rozpuszczalności Mo i Cr w Ni, wraz z szybkim obniżaniem temperatury.

Ogólnie, umacniane roztworowo stopy niklu zawierają przede wszystkim pierwiastki Cr, Fe, Mo, W i Cu. Dodatki Co, Ta oraz Re w niektórych stopach dają też efekt umocnienia roztworowego. Niob (układ Ni-Nb) może prowadzić do umocnienia roztworowego (z tym, że niob jest przede wszystkim dodawany w postaci węglika) albo utworzy fazę umocnienia dyspersyjnego Ni3Nb. Pierwiastki te dają efekt umocnienia tylko wtedy, gdy nie przekroczą granicy rozpuszczalności w fazie austenitu niklowego.

Spoiny w stopach typu Ni-Fe-Cr krzepną przede wszystkim jako struktura austenityczna. Jest to oczywiste, ponieważ austenit jest fazą stabilną krzepnącą do niskich temperatur w stopach niklu z żelazem i chromem. Natomiast dodatek węgla w tych stopach prowadzi często do powstania fazy przesycającej węglika typu M23C6 w fazie stałej, występującej w spoinie. Pojawienie się spoiny jest w przypadku spawania odpowiednikiem obróbki cieplnej.

Mikrostruktura w spoinach stopów typu Ni-Mo, czy też Ni-Cr-Mo jest dosyć skomplikowana ze względu na potencjalne tworzenie wielu faz międzymetalicznych stabilizowanych głównie molibdenem. Wolfram także stabilizuje te fazy, lecz jest raczej niepożądany pod względem spawalności i własności mechanicznych, zwłaszcza kruchości. Struktura krystaliczna tych faz czyni je kruchymi. Wysoka zawartość Cr i Mo w stopie redukuje stężenie Cr i Mo w osnowie austenitu i obniża odporność korozyjną.

Wiele spoiw metalicznych na bazie niklu zawiera Al, Ti, Mn, Nb, niekiedy też Mo. Wszystkie te pierwiastki mogą być czynnikami umocnienia stopu, oraz wynikowo, podczas spawania, mogą być fazą umacniającą w roztworze stałym. W ten sposób wytrzymałość spoiny jest ogólnie porównywalna z materiałem pierwotnym.

Metaloznawstwo stopów utwardzanych wydzieleniowo jest też bardzo złożone, ponieważ dotyczy wieloskładnikowej struktury z dostatkami umacniającymi roztworowo, jak Cr, Co, Fe, Mo, W, Ta oraz pierwiastkami przesycającymi (Ti, Al, Nb), czy też dającymi odporność korozyjną (Cr, Al, Ta). Toteż struktura spoiwa po spawaniu jest równie złożona. Głównie jest to eutektyka oraz fazy wtórne, normalnie występujące w metalu bazowym.

W przypadku stopów utwardzanych wydzieleniowo na bazie niklu spoiny spawalnicze są dosyć podobne do tych, występujących w stopach umacnianych roztworowo. Występujące fazy pierwotne i wtórne są analogiczne.

Należy wziąć pod uwagę, że większość stopów na bazie niklu powinna być chłodzona dosyć szybko z temperatury odpowiadającej wyżarzaniu zupełnemu do temperatury starzenia. Szybkie chłodzenie jest wymagane dla uniknięcia efektu przestarzenia. Zatem po spawaniu wyrób powinien być odprężony, szybko schłodzony, następnie starzony, w celu uniknięcia pęknięć naprężeniowych.

Stopy Ni-Al są sporządzane na bazie fazy międzymetalicznej albo NiAl (γ), albo Ni3Al (γ′). Wykazują się wysoką wytrzymałością i odpornością korozyjną, jednakże są bardzo kłopotliwe w spawaniu, ze względu na kruchość w wyższych temperaturach.

Rys. 2 Wykresy przemian fazowych Ni-Si i Ni-Al oraz wykres potrójny fazy g′ dla różnych dodatków stopowych (1)

Stopy Ni-Al oraz Ni-Ti są podstawą tzw. superstopów utwardzanych wydzieleniowo z fazami γ-γ′. Nikiel może rozpuścić maksymalnie ok. 11% zarówno Al, jak i Ti. Rozpuszczalność obniża się znacznie z temperaturą, co jest niejako siłą napędową reakcji przesycania.

Wiele superstopów zawiera kombinację Al+Ti poniżej 10%, ale nawet i mniejsze zawartości Al albo Ti powodują pojawienie się faz przesycających Ni3Al lub Ni3Ti.

Stopy umacniane przez dodatek Al i Ti w wyniku pojawienia się fazy γ′ są skłonne do pękania starzeniowego. Podatność do pękania jest mocno zależna od zawartości Al i Ti, oraz towarzyszącej temu kinetyki przesycania. Groźna skłonność do pękania starzeniowego tych stopów z dużą zawartością Al i Ti jest kojarzona z raptownym starzeniem. Z tego względu wiele z takich superstopów jest niespawalnych efektywnie. Spawanie po wyżarzaniu lub długim przestarzeniu może trochę obniżyć skłonność do pękania. Zastosowanie wstępnego podgrzania spawalniczego w materiałach drobnoziarnistych może zwiększyć odporność na pęknięcia, lecz uniknięcie tego w wysoko umocnionych strukturach stanowi duże wyzwanie.

Napawanie stopami niklu rur kotłowych i urządzeń platform wiertniczych

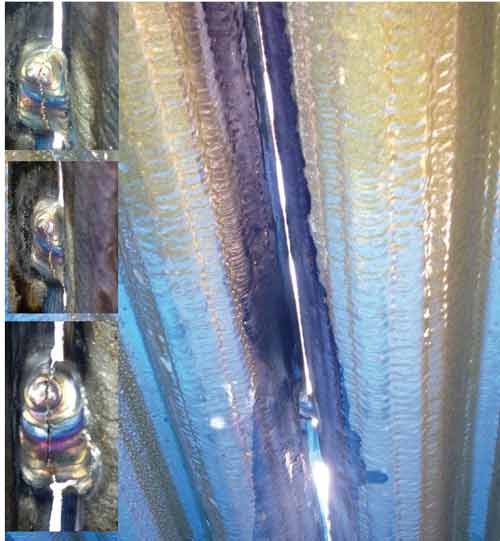

Ekrany szczelne kotłów energetycznych napawa się stopiwem Inconel 625 z wykorzystaniem spawania MIG z funkcją Cold Metal Transfer (3). Duże problemy z napawaniem rur kotłowych i ekranów szczelnych pojawiają się w miejscach pozostawionych do spawania montażowego. Rysunek 3 pokazuje takie ekrany z popękanymi sczepami. Przyczyną pęknięć była zbyt mała szerokość nienapawanej części i mieszanie się spoiwa stalowego z niklem. Problem zniknął, gdy zaczęto spawać płetwy ekranów szczelnych od strony nienapawanej.

Rys. 3 Napawany niklem ekran kotła

Osobnym problemem było pękanie napoiny TIG. Rozwiązaniem było podawanie dużej ilości stopiwa niklowego Inconel 625 i obniżenie temperatury jeziorka, co zlikwidowało pękanie. Przy prądzie 100 A i średnicy drutu Ø2,4 napięcie łuku TIG wynosiło 5-7 V.

Do napawania zewnętrznego i wewnętrznego elementów platform wiertniczych również często stosuje się stopiwo Inconel.

W celu kwalifikowania technologii spawania połączeń różnoimiennych (stal niskowęglowa + stal nierdzewna super duplex) wykonano złącze o grubości 10 mm stopiwem na bazie stopu niklu A 59 - NST MIG NiCrMo-13 o średnicy 1 mm metodą MIG. Spoinę wykonano z pojedynczym impulsem ściegami zakosowymi w pozycji pionowej PF prądem 125 A, napięciem 20,8 V i z szybkością podawania drutu 4,3 m/min w mieszance argonu z 2% dodatkiem CO2 o przepływie 15 l/min. Bardzo ważna jest precyzja ustawienia parametrów spawania na spawarce. Aby stop niklu nie ściekał należało długo przytrzymywać łuk przy krawędziach rowka spawalniczego.

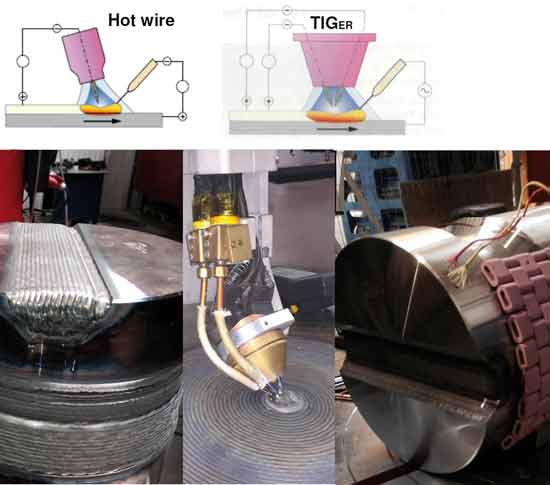

Do wykonania przetopu należy zastosować gaz formujący. Próby napawania wykonano stopiwami: NST MIG ERNiCrMo-3 (625) i NST MIG ERNiCrMo-13 (6 Inconel A59) różnymi odmianami metody TIG z gorącym drutem, pokazanymi na rysunku 4.

Rys. 4 Metody napawania elementów podwodnych wiertni

Złącze do spawania drutem NST MIG ERNiCrMo-3 (stop 625) do spawania podgrzewano do temperatury 100 ºC, po spawaniu szybkość nagrzewania do temperatury 660 ºC wynosiła 100 ºC/h, a szybkość chłodzenia 100 ºC/h. Kontrola szybkości chłodzenia była prowadzona do temperatury 300 ºC. Po zdjęciu izolacji napoinę chłodzono w powietrzu. Uzyskano twardości HV10 < 250HV oraz zawartość ferrytu δFe mniejszą od 5%. Napawanie drutem proszkowym NST FCAW625 w mieszance M21 nie pozwala na uzyskanie odpowiedniej zawartości ferrytu δ.

Przed przystąpieniem do napawania stopami niklu należy bezwzględnie wykonać przegląd wymagań projektowych i kontraktowych. Aby spełnić wysokie wymagania techniczne należy również brać pod uwagę jakim procesem napawanie będzie wykonywane. Zaleca się stosowanie procesu Hot wire oraz procesu TIGer (podwójna elektroda). W przypadku napawania stopami niklu należy przewidzieć, że obróbka cieplna po napawaniu może być konieczna. Napawanie zaleca się wykonywać na stanowiskach specjalizowanych, gdzie można sterować ruchami palnika, jak również sposobem podawania drutu elektrodowego. Pomiar zawartości ferrytu δ należy tak zaplanować, aby punkt pomiarowy wystąpił w drugiej warstwie napoiny. Warto porozumieć się z firmami, które mają ww. sprzęt, doświadczenie oraz bardzo wysoko rozwiniętą obróbkę mechaniczną.

Materiały dodatkowe do spawania stopów niklu

Amerykańskie Stowarzyszenie Spawalnicze AWS podaje następujące gatunki drutów do spawania niklu: ERNi-1, ERNi-C1, ERNiFeMn-C1, ERNiCu-7, ERNiCu8, ERNiCr-3, ERNiCr-4, ERNiCrFe-5, ERNiCrFe-6, ERNiCrFe-7, ERNiCrFe-7A, ERNiCrFe-8, ERNiFeCr-1, ERNiFeCr-2, ERNiMo-3, ERNiCrMo-3, ERNiCrMo-7, ERNiCrMo-10, ERNiCrMo-13, ERNiCrMo-14, ERNiCrMo-15, ERNiCrMo-17, ERNiCrWMo-1, ERNiCrCoMo-1.

Tab. 1 Zastosowanie wybranych stopiw (1)

Do wytłuszczonych stopów AWS podaje też elektrody otulone. Poza tym, istnieją elektrody otulone nie mające odpowiedników w drutach: ENiCrFe-1, ENiCrFe-2, ENiCrFe-3, ENiMo-7, ENiMo-7, ENiCrMo-4.

W tabeli 1 podano zastosowania wybranych spoiw.

Stopiwo niklowe, ze względu na rozpuszczalność w niklu prawie wszystkich metali, jest szeroko stosowane do spawania materiałów różnoimiennych np. stali z miedzią. Nikiel powoduje rozbijanie przez dyfuzję płytek grafitu, co pozwala spawać łukowo żeliwo odlewanymi pałeczkami. W Niemczech drutem niklowym NIBAS 617 (NiCr22CoMo-1 wg PN-EN ISO 18274) naprawiano też ekrany szczelne kotłów nadkrytycznych ze stali T24. Spoiny TIG na rurze Ø 51x4,5 mm wykonano trzema cienkimi ściegami prądem 55-60 A, o napięciu 9-10 V, z prędkością spawania 6 cm/min, z przepływem gazu osłonowego 12-18 l/min i przepływem gazu formującego 20-25 l/min.

dr Krzysztof Emerla

Elektrokontel, Kraków

Ryszard Jastrzębski

Instytut Łączenia Metali, Kraków

Mariusz Jaworski

Spaw-Serwis, Kraków

Michał Witek

Mostostal Zabrze

Jacek Zajączkowski

NST Polska

Literatura:

- J. N. Dupont, J. C. Lippold, S. D. Kiser: Welding Metalurgy and Weldability of Nickel-base Alloys, John Wiley & Sons, Inc., USA

- R. Jastrzębski, P. Szczepański, K. Bartkiewicz, K. Emerla, R. Kołodziej: Spawalność stopów niklu, część 1, Projektowanie i Konstrukcje Inżynierskie, nr 6/2015

- R. Jastrzębski, J. Stefaniak, A. Labus,

- S. Kwiecień, M. Gawkowski, A. Jastrzębski: Elektronika spawarek GMAW, Dozór Techniczny nr 5/2015

artykuł pochodzi z wydania 6 (105) czerwiec 2016