Każdy produkt jest zbudowany z pojedynczych części i już na etapie projektowania konstruktor musi zastanowić się nad procesem ich montażu. Niestety, ani precyzyjny model 3D poszczególnych części, ani wirtualny model całego produktu nie zapewniają bezproblemowego montażu, bo nie gwarantują takiej samej dokładności wykonania fizycznych części. Dlatego konstruktor musi ustalić, które powierzchnie projektowanych części są istotne w procesie montażu i dla tych powierzchni zdefiniować tolerancje wymiarów, kształtu i/lub położenia. Zadanie nie jest szczególnie trudne, bo wiedząc jak projektowany komponent będzie „powiązany” z innymi komponentami zespołu konstruktor może ustalić, które powierzchnie modelu 3D każdej części powinny być „zadeklarowane” jako „interfejsy” do innych komponentów. Na przykład jeśli wiadomo, które powierzchnie definiują gniazdo łożyskowe lub otwór pod kołek ustalający, to dla tych powierzchni trzeba ustalić dokładność ich wykonania. W tym kontekście można zadać pytanie: czy można ten proces zautomatyzować?

Andrzej Wełyczko

Każdy system CAD oferuje możliwość ustalenia względnego położenia komponentów w kontekście projektowanego wyrobu. Przyzwyczailiśmy się do tego, że takie relacje definiujemy wskazując takie powierzchnie różnych komponentów, które „wymuszą” ich współosiowość , zgodność, prostopadłość, zadaną odległość lub kąt, ale nie ustalamy dokładności wykonania tych powierzchni, bo tolerancje wykonawcze definiujemy na rysunku 2D. Nawet jeśli konstruktor ma możliwość pracy zgodnie ze strategią 3D Master (czyli możliwość definiowania wymiarów i ich tolerancji bezpośrednio w modelu 3D), to i tak (podobnie jak na rysunku 2D) musi zdecydować, które powierzchnie i w jaki sposób powinny być tolerowane.

- Jeśli zadaniem konstruktora jest zdefiniowanie modelu przestrzennego jakiegoś produktu, to typowy proces projektowy (tu realizowany w systemie CATIA) jest oczywisty:

- Ustal wstępnie strukturę produktu (zespoły, podzespoły oraz ich komponenty)

- Zdefiniuj model 3D każdej części – na przykład za pomocą poleceń dostępnych w Part Design.

- Zdefiniuj relacje/powiązania pomiędzy komponentami zespołu: Assembly Constraint (CATIA V5) lub Engineering Connection (3DEXPERIENCE CATIA) – w środowisku Assembly Design.

- Wykonaj niezbędne rysunki złożeniowe i wykonawcze, czyli zdefiniuj tolerancje wykonania każdej części (na rysunku 2D lub w modelu 3D).

- Zapisz projekt na dysku lub w bazie danych.

Zazwyczaj nie ma problemu z realizacją takiego procesu zwłaszcza wtedy, gdy liczba części projektowanego produktu jest niewielka i nie trzeba wprowadzać zmian konstrukcyjnych. Niestety w przypadku rzeczywistych projektów, realizowanych przez zespoły konstruktorów, proces projektowy musi uwzględniać także wykonanie dodatkowych zadań:

Taki „czarny” scenariusz nie zawsze i pewnie nie często się zdarza, ale dobrze jest być do tego przygotowanym.

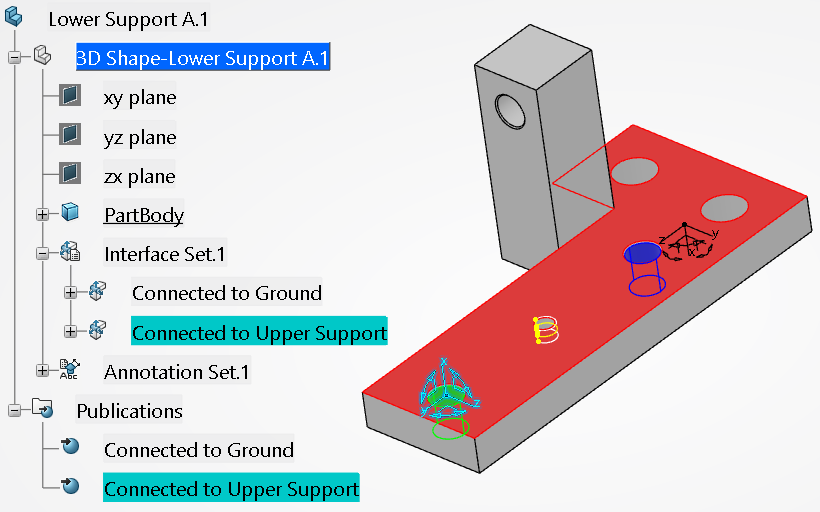

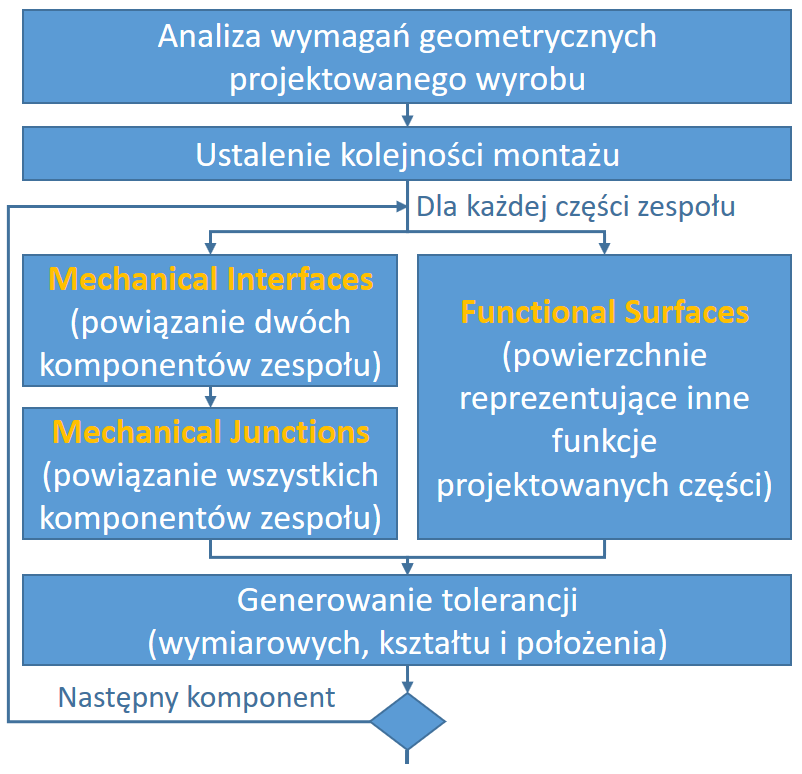

Czy można inaczej? I jeśli tak, to dlaczego inaczej może być lepiej? Na platformie 3DEXPERIENCE takie zadanie może być wykonane w 3 krokach, zgodnych ze strategią 3D Master (Rys.1), czyli Mechanical Interface → Mechanical Junction → Automatyczne generowanie tolerancji.

Rys.1

Funkcje wspomagające definiowanie tolerancji wymiarów, kształtu i położenia (3D Tolerancing & Annotation – FTA) nie są niczym nowym w systemie CATIA. Aby zagwarantować spójność definicji FTA dla różnych części oraz ich zgodność ze standardami (w Polsce ISO), konstruktor musi przeanalizować połączenia każdej części z sąsiednimi częściami, wiedzieć jak działa mechanizm, aby móc zidentyfikować potencjalne problemy montażowe, które mogą wystąpić w przypadku defektów geometrycznych tych części. Wszystko to może wykonać „ręcznie” dla każdej części niezależnie lub półautomatycznie na podstawie wcześniej zdefiniowanych relacji („interfejsów”) pomiędzy komponentami projektowanego wyrobu.

Cały artykuł dostępny jest w wydaniu płatnym 5/6 (164/165) Maj/Czerwiec 2021