Wybór redakcji 2011

Polskie biura projektów małą wagę przywiązują do obliczania spoin wg norm krajowych, przyswajanie norm europejskich idzie opornie, a konieczność liczenia wg norm USA czy japońskich stanowi duży problem. Znalezienie w mieście akademickim biura projektów, które zagwarantuje obliczenia spoin wg konkretnej normy, nawet krajowej, może być nie lada wyzwaniem. Bierze się to z tego, że często projektuje się dla kolegów. W przypadku przetargów unijnych czy rynku globalnego utrudnia to pozyskanie zleceń i może skończyć się bankructwem firmy. Japończycy przerabiali to na kontraktach w USA, gdzie ważna jest nie tylko norma ale rok jej wydania. Dlatego aby zapoczątkować dobry zwyczaj posługiwania się przez projektantów normami, a nie tylko wyuczonymi w praktyce zasadami, postanowiliśmy na przykładach pokazać porównanie obliczania spoin wg norm polskich, europejskich, japońskich i amerykańskich. Artykuł będzie dotyczył konstrukcji ramowych maszyn, wieżowców odpornych na trzęsienia ziemi, konstrukcji suwnic i mostów.

Tomasz Michałowski, Tadeusz Zaczek, Ryszard Jastrzębski, Dawid Mołdrzyk

Ponieważ wchodzi prawo europejskie, które – obok firm wykonawczych – będzie uprawniało również biura projektów wg EN1090, będą one musiały, podobnie jak firmy wykonawcze na zasadzie analogii do normy ISO 3834, przygotować księgę jakości, procedury i instrukcje projektowania oraz obliczania konstrukcji stalowych wg wymogów norm /4/. W tym systemie, analogicznie do kwalifikacji nadzoru spawalniczego i badań nieniszczących, uprawnienia budowlane będą tylko kwalifikacjami pracowników na jednym z trzech poziomów.

Obliczenia statyczne

W poprzednich artykułach podano ogólne zasady projektowania połączeń spawanych /3/. Należy zwrócić szczególną uwagę na pokazane na rysunku 1 dopuszczalne sposoby obciążania spoin pachwinowych.

rys. 1

Ważne są też obliczenia statyczne. Na przykładach poniżej omówimy obliczenia wg norm amerykańskich, japońskich, polskich i europejskich. Obliczenia te pokazują znaczne różnice. Nie oznacza to jednak, że w Polsce powinniśmy zastosować obliczenia, które dają najlepsze odchudzenie konstrukcji. Możemy to zrobić, gdy zastosujemy japońskie wymogi dotyczące stali i wymusimy od firm uprawnienia, które zagwarantują odpowiednią organizacje kontroli jakości i nadzoru spawalniczego /4/.

Rys. 2 Schemat obliczeniowy wytrzymałości złącza 1 /1/

Przykład 1

Zgodnie z drugim standardem projektowania konstrukcji stalowych Japońskiego Instytutu Architektury poszukamy najmniejszego wymiaru spoiny pachwinowej w złączu, takim jak na rysunku 2 (w przypadku kiedy dopuszczane obciążenia są, prostopadłe do linii spawania złącza pachwinowego). Sprawdzimy również jak duże obciążenie w kN może wytrzymać spoina, jeśli zostanie ona obciążona siłą P, którą pokazano na rysunku. Do próby wykorzystano materiał SM400 (JIS) o wartości F (odpowiada granicy plastyczności), czyli 235 N/mm2, nie uwzględniamy momentów zginających.

W tabeli 1 porównano obliczenia naukowców japońskich i polskich wg różnych norm. Wyniki obliczeń polskich znacznie różnią się od japońskich.

Tabela 1 Porównanie obliczeń dotyczących rysunku 2, wg norm japońskich, polskich i europejskich

Rys. 3 Schemat obliczeniowy wytrzymałości złącza 3 /1/

Przykład 2

Ile kN wyniesie dopuszczalna siła obciążająca jeśli na złącze w spoinie pachwinowej będzie działać siła zewnętrzna zgodnie ze strzałkami na rysunku 3?

Do obliczeń posłuży nam tabela z wartościami dopuszczalnych naprężeń, zgodnie z normami AWS D1.1 – 02. Materiał rodzimy to SM400 (wg norm JIS, wytrzymałość na rozciąganie wynosi 400-510 N/mm2, granica plastyczności wynosi powyżej 235 N/mm2). Materiały spawalnicze to D4316 (elektroda służąca do spawania elektrodą otuloną niskowodorową stosowaną do stali węglowych wg normy JIS - wytrzymałość na rozciąganie stopiwa wynosi powyżej 420 N/mm2 ).

Tabela 2 Porównanie obliczeń dotyczących rysunku 3, wg wg norm amerykańskich, polskich i europejskich

W tabeli 2 porównano obliczenia naukowców amerykańskich i polskich, wg różnych norm. Wyniki obliczeń polskich znacznie różnią się od amerykańskich. W przeciwieństwie do norm amerykańskich, stara polska norma i eurokod nie różnicują wytrzymałości spoiny w zależności od rodzaju elektrod.

Przykład 3

Rys. 4 Schemat obliczeniowy wytrzymałości złącza 2 /1/

Dla złącza, które zostało przedstawione na rysunku 4 obliczymy największą dopuszczalną wartość siły zewnętrznej w kN, biorąc pod uwagę siłą zewnętrzną rozciągającą P, działającą w kierunku zgodnym ze strzałkami. Przeprowadzimy obliczenia zgodnie z drugim standardem projektowania konstrukcji stalowych Japońskiego Instytutu Architektury. Jednakże tutaj zastosowane materiały dodatkowe są dobrane do materiału rodzimego A, B zgodnie z rysunkiem 4. Prawidłowa spoina jest na całej długości złącza jednorodna. Oznacza to, że rozkład naprężeń wywołany przez siły zewnętrze jest jednorodny, a więc całą długość złącza będziemy traktować jako efektywny przekrój gardzieli. W tym przypadku materiał A to SM400, a materiał B to SM490.

Dla zobrazowania idei obliczeń wg wymogów polskich biur projektowych poniżej prezentujemy dokładne obliczenia wg norm europejskich i polskich. W tabeli 3 porównano obliczenia naukowców wg norm japońskich, polskich i europejskich.

tab. 3

Złącze A z prawej strony

wg PN-EN 1993-1-8:

efektywna grubość spoiny pachwinowej a=14

wymiary przyspawanego elementu a1=100 mm b1=20 mm

długość całkowita spoiny leff=2a1=0,2 m

pole przekroju spiny: Aw=a x lef = 2.8 x 103 mm2

Siła

W przypadku spoin ułożonych symetrycznie i prostopadle do siły działają naprężenia prostopadłe σT i styczne τT

Zakładamy P=712kN

Dane: stal S235 dla elementów cieńszych niż 40mm granica plastyczności wynosi fy=235 MPa, wytrzymałość na rozciąganie fu=360 MPa, γM2 =1.25, współczynnik korekcji Bw=0,8

warunki nośności kierunkowej

Wg. polskiej normy PN – B /03200

a=14mm, zakładamy Ppn=579 kN

Warunki nośności

Złącze B z lewej strony

fy=235 MPa, wytrzymałość na rozciąganie fu=360 MPa, γM2 =1, wymiary spoiny: aw=14 mm, lw=100 mm,

Aw=aw x lw=1,4 x 103 mm2

Warunki nośności

Wg PN – B /03200 Ppn1=286 kN, Ppn1 < Aw x Fd=1

Nośność połączenia wg EC (eurokod PN-EN 1993-1-8)![]()

Nośność połączenia wg PN – B /03200

Warto zwrócić uwagę, że obliczenia wykonane przez dwóch różnych projektantów nie są jednoznaczne. Wynika to z następujących okoliczności.

Przy liczeniu według eurokodu PN-EN 1993-1-8 w Polsce zaleca się dodatkowo przyjmować w całości wytyczne ze starej normy PN – B /03200

W powyższym przykładzie różnica wyników wypływa przede wszystkim z faktu, że przy tak dobranych grubościach blach i grubości spoiny pachwinowej nośność spoin jest większa od nośności blach; o nośności całości decyduje zatem nośność blach rozciąganych. Ponadto, jeżeli wymiar spoiny przekracza 0,7 grubości, to do wytrzymałości bierze się maksymalny dopuszczalny wymiar spoiny. Norma polska i europejska odmiennie niż normy japońskie i amerykańskie nakłada wymóg, by nośność spoiny czołowej określać w odniesieniu do słabszego z łączonych elementów. W rozważanym przypadku mamy do czynienia z blachami o różnej wytrzymałości, połączonymi prostopadle do siebie. Pojęcie „słabszy element” nie jest tu tak czytelne jak wówczas, gdy łączone elementy leżą w jednej płaszczyźnie – z punktu widzenia przyłożonego obciążenia mamy tu do czynienia z blachą rozciąganą i zginaną.

Rys. 5 Wzory obliczeń związane z mechaniką pękania

W tabeli 3 przyjęto obliczenia po stronie bezpiecznej, czyli przyjęto mniejszą z dwu wytrzymałości oraz pole powierzchni równe polu blachy rozciąganej:

Należy też pamiętać o sprawdzeniu nośności blachy, która w tym przypadku wynosi

P ≤ 20 mm * 100 mm * 205 MPa = 410,0 kN

Obliczenia w tabelce biorą pod uwagę że w tym przypadku tak dobranych spoin i blach, nośność spoin staje się większa od nośności blachy. W japońskich normach domyślnym wymiarem spoiny pachwinowej jest wartość „z” a w normach polskich wartość „a”. Można też do obliczeń wziąć jedną zamiast dwóch spoin pachwinowych. Stosowanie do obliczeń programów komputerowych wymaga precyzyjnego ustawienia warunków początkowych i znajomości ich wpływu na wyniki obliczeń.

Rys. 6 Dopuszczalne i niedopuszczalne obciążenia złączy/1/

Obliczenia mechaniki pękania

Każdy materiał ma mikropęknięcia, a ich wykrycie jest tylko sprawą zastosowanego powiększenia mikroskopu.

Normy mechaniki pękania są wynikiem badań nad pęknięciami kruchymi z okresu II wojny światowej. Wzory opierają się na tym, że pękanie następuje jeśli prowadzi to do zmniejszenia ilości energii. W tym przypadku pękanie następuje bez obciążenia zewnętrznego. Pękanie rozprzestrzenia się z prędkością równą prędkości dźwięku w materiale, a wyładowanie energii wywołuje falę akustyczną. Gdy prędkość pękania będzie równa prędkości dźwięku, podczas trzęsienia ziemi lub pracy w niskich temperaturach, konstrukcja ulegnie zniszczeniu. Walka z kruchym pękaniem związana jest z badaniem własności materiałów. Najprostszym badaniem jest badanie udarności w niskich temperaturach.

Pęknięcia kruche związane są z niską plastycznością stali, naprężeniami spawalniczymi, karbami i zawartością wodoru atomowego w spoinie.

W Europie Zachodniej jakość stali była tak dobra, że nie było problemów z mechaniką pękania. Dopiero gdy pojawiła się stal ze wschodniej Europy pojawiły się problemy, o których inżynierowie słyszeli od swoich dziadków.

W Polsce nie ma norm dotyczących mechaniki pękania. W przypadku gdy wadliwość spoin była większa od określonej przez normy, aby sprzedać konstrukcje zlecało się na politechnice obliczenia z norm angielskich.

Na rysunku 5 zebrano wzory wyprowadzone dla idealnego pęknięcia na wskroś. Wg norm wady uzyskane z badań nieniszczących można przeliczyć na wielkość obliczeniową. Do obliczeń, podczas próby rozciągania próbki z karbem i zainicjowanym na jego dnie pęknięciu, trzeba wyznaczyć parametr K1c, który pełni rolę podobną jak granica plastyczności.

Przy większym obciążeniu trzeba wyznaczyć rozwarcie szczeliny δ w próbie COD.

Przy jeszcze większym obciążeniu następuje uplastycznienie dna pęknięcia i na pewien czas zostaje zatrzymane jego rozprzestrzenianie się. Oznacza to, że jeżeli co kilkaset cykli obciążenia przyłożymy kilka cykli dwa razy większego obciążenia to konstrukcja będzie pracować dłużej niż bez tych uderzeniowych cykli. Znali to nasi dziadowie, którzy uderzali młotem w konstrukcję aby zatrzymać pęknięcie.

Obliczenia zmęczeniowe

Jeżeli poradziliśmy sobie z odpornością na pękanie to pojawiają się pęknięcia zmęczeniowe.

Należy zwrócić szczególną uwagę na złącze, na które działają cykliczne obciążenia w kierunku pionowym, ponieważ powoduje to pojawienie się wielu czynników, powodujących obniżenie poziomu wytrzymałości złącza. Główne czynniki mające wpływ na specyfikę spawania, decydującą o poziomie wytrzymałości na zmęczenie to:

- koncentracja naprężeń na brzegach nadlewu

- koncentracja naprężeń powstała w trakcie spawania na nieciągłościach spoiny (elementach konstrukcyjnie niepołączonych)

- istnienie naprężeń pozostających

- istnienie wad spawalniczych

Rys. 7 Wpływ wadliwości spoin i obróbki mechanicznej lica i przetopu na krzywe zmęczeniowe /1/

Na rysunku 6 pokazano krzywe zmęczeniowe wg japońskiego podziału na klasy konstrukcji obciążonych zmęczeniowo. Przyspawanie krótkich elementów powoduje, że jest za mało ciepła aby zapobiegać wnikaniu do spoiny wodoru pochodzącego z zawilgocenia, oraz za mało ciepła aby spoina się nie zahartowała. Powoduje to mikropęknięcia i obniżenie wytrzymałości zmęczeniowej. Wraz ze wzrostem wytrzymałości stali rosną problemy związane z karbami; dlatego w takich przypadkach należy zaokrąglać krawędzie wyrobów hutniczych i szlifować lub przetapiać metodą TIG brzegi lica spoiny. Przetopy należy usuwać i podpawać. Można pozostawić przetopy wykonane metodą MAG drutem proszkowym rutylowym szybko krzepnącym na podkładce ceramicznej lub przetopy wykonane metodą TIG (brak mikropęknięć). Na rysunku 7 podano wpływ wad spawalniczych i obróbki mechanicznej spoin (niewłaściwy kąt zbocza, promień krzywizny, krawędź nadlewu, nierówności, odkształcenia kątowe) na krzywe zmęczeniowe. Okazuje się, że obróbka brzegów spoin ma większy wpływ na zmęczenie niż wadliwość spoin. Jeżeli zwiększymy wytrzymałość materiału rodzimego to w przypadku spoin nie obrobionych wytrzymałość zmęczeniowa się nie zmieni, a w przypadku gładkiego materiału rodzimego oraz w przypadku spoin doczołowych obrobionych wytrzymałość zmęczeniowa wzrośnie /1/

dr inż. Tomasz Michałowski

Politechnika Krakowska

mgr inż. Tadeusz Zaczek

Biuro Projektów „ZD-projekt” HTS Spółka z o.o.

mgr inż. Ryszard Jastrzębski

Instytut Łączenia Metali w Krakowie

inż. Dawid Mołdrzyk

Edax Projekt Sp. z o.o. Złotów

Literatura

/1/ Japan Welding Society: „Metody spawania oraz urządzenia spawalnicze „Yōsetsu gakkai-hen, Yōsetsu, setsugō gijutsu tokuron. Shinpan ”

wydawnictwo Sanpō, 2008.

/2/ Jastrzębski R.: Nadzór i kontrola prac spawalniczych 2002, Technolkonstrzębski Co Sp. z o. o. Kraków, materiały szkoleniowe, Kraków 2002

/3/ / R. Jastrzębski: „Wprowadzenie do projektowania spoin”, Projektowanie i Konstrukcje Inżynierskie nr kwiecień 2011, str. 6-15

/4/ / R. Jastrzębski, Ilona Pawlik: „Porównanie klas konstrukcji spawanych”, Projektowanie i Konstrukcje Inżynierskie nr wrzesień 2011, str. 30-33

Autorzy składają podziękowanie Franciszkowi Tuzowi za pomoc w przygotowaniu artykułu

artykuł pochodzi z wydania Październik 10 (49) 2011

Fabryka Maszyn Żniwnych w Płocku to zakład z długimi tradycjami. Już w latach 70-tych XIX wieku M.S. Sarna produkował tu proste urządzenia i maszyny rolnicze jak pługi i sieczkarnie. Jego zakład mieścił się pomiędzy ulicami: Sienkiewicza, Bielską i Królewiecką. W okresie międzywojennym firma kontynuowała swą wcześniejszą działalność, lecz dopiero po drugiej wojnie światowej fabryka rozwinęła skrzydła.

Jacek Gembara

W 1945 roku utworzona przez Niemców w czasie wojny z trzech mniejszych zakładów fabryka pod nazwą „Płockie Zakłady Przemysłowe w Płocku” ruszyła w godnym podziwu tempie. Organizacyjnie została podporządkowana Zjednoczeniu Przemysłu Metalowego i Elektronicznego na Okręg Łódzki. Produkcja wozów konnych, wialni i śrutowników w PZPP ruszyła już w czerwcu 1945r.. W tym czasie zakład zatrudniał 202 pracowników, lecz już w 1947r. liczba ta wzrosła do 742.

Kombajn S-4

W roku 1948 w zakładach zrodził się pomysł zbudowania własnej żniwiarki. W owych czasach żniwiarką nazywano ciągane za koniem lub traktorem urządzenie, które ścinało zboże i układało je w „pokosy”, czyli w rządki. Kilka miesięcy później p. Anioł Urbański wraz z kilkoma współpracownikami miał już działający model. Pierwsza żniwiarka naturalnych już rozmiarów była gotowa 16 czerwca 1948 roku. Do drugiego lipca zmontowano dalsze 14 sztuk. To był prawdziwy sukces na skalę krajową i jednocześnie przełom w dziejach fabryki, odnotowany w prasie ogólnopolskiej. O wydarzeniu tym nakręcono również film, który przyciągnął uwagę całej Polski. W oficjalnym pokazie w Grodkowie wziął udział minister rolnictwa Dąb-Kocioł.

W latach pięćdziesiątych polskie rolnictwo rozwijało się bardzo szybko i wkrótce żniwiarki z Płocka okazały się niewystarczające. Pomyślano wówczas o skonstruowaniu samobieżnej maszyny żniwnej (żniwiarko – młocarni) – czyli kombajnu.

Oficjalne płockie publikacje przechodzą w tym miejscu od razu do opisu produkowanego kombajnu pomijając pewien istotny szczegół. Otóż nasz pierwszy kombajn ZMS-4 nie do końca był rezultatem naszej myśli technicznej. Trzeba to uczciwie przyznać. Kombajn ten był produkowany w ZSRR pod nazwą Staliniec S-4 już od 1947 roku. Bazował na amerykańskiej maszynie IH-123 SP firmy International Harvester, zaprezentowanej w 1942 roku. Na początku lat 50-tych sprowadzano te maszyny prosto z ZSRR. Aby pokryć zapotrzebowanie polskiego rynku podjęto decyzję o zakupie licencji. I tak w 1954 roku bramy naszej fabryki opuścił pierwszy kombajn ZMS-4 (Żniwiarko Młocarnia Staliniec 4), który zadebiutował publicznie w 1954 roku, na pochodzie pierwszomajowym, ma się rozumieć.

Kombajn S-4 - przekrój

Po zakończonych uroczystościach pierwszomajowych kombajn przekazano do Instytutu Doświadczalnego Rolnictwa w Warszawie, gdzie został poddany próbom wytrzymałościowym i eksploatacyjnym. Produkcja kombajnu odbywała się w dużej hali za miastem, przy ulicy Otolińskiej

Licencja nie obejmowała jednak zespołu silnika, stąd od początku produkcji stosowano polski silnik sześciocylindrowy, benzynowy, z FSC w Starachowicach, o nazwie S-43. Odbiór mocy odbywał się z obu końców wału. Z lewej strony napęd szedł na mechanizmy jezdne, a z prawej – na żniwne. Nasi konstruktorzy pod kierownictwem Tadeusza Michalskiego wprowadzili sporo zmian w konstrukcji kombajnu. Szefem prototypowni, gdzie montowano pierwszy egzemplarz był wówczas Stefan Kolasiński. Od początku więc kombajn ZMS-4 różnił się od radzieckiego wzorca.

Kombajn S-4 - podczas pracy

Przy okazji, warto wyjaśnić kilka szczegółów technicznych. Młocarnia była niemal identyczna jak w rosyjskim S-4. Bęben młocarni (nr 11 na schemacie) osadzony był w dwurzędowych łożyskach kulkowych. Jego średnica wynosiła 550 mm. Długość, a raczej szerokość 874 mm. Jego prędkość obrotową można było zmieniać w zakresie 400 – 1335 obr./min. poprzez zastosowany w napędzie wariator, który służył do bezstopniowej regulacji przełożenia. W kombajnie zastosowano wytrząsacz czteroklawiszowy, kaskadowy (nr 22 na schemacie). Pod spodem umieszczone były sita (nr 17 i 18): górne sito żaluzjowe o skoku 60 mm i dolne o skoku 35 mm. Pod sitami umieszczony był wirnik wialni (nawiewu powietrza do wydmuchiwania plew – nr 14 na schemacie), o regulowanej gardzieli wlotu powietrza.

Ścięte zboże transportowane było podajnikiem łańcuchowym (nr 6) prosto pod bęben młocarni, a ściślej mówiąc pomiędzy bęben a tzw. klepisko, czyli coś w rodzaju przylgni z nim współpracującej. Tam następowało młócenie. Obracający się bęben zgniatając kłosy powodował oddzielenie ziaren, które wypadały przez sitowe dno klepiska prosto na tak zwany „podsiewacz” (przesuwacz schodkowy nr 15), czyli wyprofilowaną w kształcie ściętych jednokierunkowo zębów powierzchnię, która dzięki szybkim ruchom posuwisto-zwrotnym przenosiła ziarno wraz z resztkami słomy i plewami na sita. Tam, na skutek posuwisto-zwrotnych ruchów, jakie wykonywały sita, oraz nawiewu powietrza od dołu, następowało oddzielenie plew i resztek słomy od ziarna, które opadało przez oka w sitach na sam dół, gdzie po spadzistych powierzchniach kierowane było do kanału z podajnikiem ślimakowym (nr 19). Stamtąd, podajnikiem taśmowym (nr 28), ziarno trafiało do dystrybutora workownicy lub – w późniejszych rozwiązaniach Vistuli – do zbiornika zboża umieszczonego na górze, tuż za silnikiem. Niewymłócone kłosy, zatrzymane na sitach, opadały grawitacyjnie (sita umieszczone były pod lekkim skosem ku tyłowi) do kanału podajnika ślimakowego (nr 20) skąd podajnikiem taśmowym trafiały z powrotem do młocarni. Zespół wytrząsaczy (nr 22) miał za zadanie transportować słomę ku tyłowi kombajnu dzięki ruchom (nazwijmy je „robaczkowym”) wywołanym podparciem na przeciwbieżnych mimośrodach. Przy okazji wytrząsając pozostałe, niewymłócone ziarna, które opadały wprost na sita.

Jak widać z konstrukcji parametry młócenia należało dobierać bardzo precyzyjnie w zależności od rodzaju zboża, jego wilgotności, zachwaszczenia itp. Zbyt duża prędkość bębna często powodowała kruszenie ziaren, zaś zbyt silny nawiew – wydmuchiwanie zboża wraz z plewami. Kiedy nawiew był zbyt słaby nie zapewniał oddzielenia plew od ziaren. Równie ważny był dobór prędkości kombajnu podczas pracy. Producent określał przepustowość kombajnu na poziomie 2 kg masy na sekundę. Kiedy zboże było gęste a szybkość zbyt duża często dochodziło do „zabicia” kombajnu słomą lub spadku sprawności młócenia, objawiającego się sporym odsetkiem niewymłóconych ziaren pozostających w kłosach słomy. Przy wysokim zbożu kombajnista mógł zmniejszyć ilość masy ściętego zboża bez zmniejszania prędkości jazdy, poprzez uniesienie hederu (części tnącej) i ścinanie zboża nieco wyżej – bez uszczerbku dla sprawności młocarni. Te wszystkie tajniki każdy doświadczony kombajnista miał w małym palcu.

Warto przy tym wspomnieć o warunkach pracy kombajnisty w tamtych czasach.

Nie sprowadzała się ona bynajmniej do nudnej jazdy po polu i podziwiania widoków. Była to ciągła kontrola parametrów młócenia, prędkości jazdy, siły nawiewu, wysokości ciecia, czystości ziaren w zbiorniku (przez specjalne okrągłe wzierniki należało kontrolować czystość sit i w razie konieczności je oczyścić). Trzeba było również pilnie kontrolować temperaturę cieczy chłodzącej silnik, której chłodnica umieszczona była tuż przy siedzeniu kombajnisty i w przypadku zagotowania cieczy groziła poparzeniem. Chłodnica chroniona była przed pyłem mogącym zatkać kanaliki powietrzne specjalnym ekranem (siatką), który również należało regularnie oczyszczać by nie przegrzać silnika. Należało również baczyć na ilości paliwa, ciśnienie i stan oleju w silniku itp. A wszystko to w potwornie gryzącym kurzu, upale, prażącym słońcu, pyle i hałasie. Pod koniec dnia pracy kombajnista wyglądał jak rdzenny mieszkaniec Afryki. Błyszczały mu jedynie oczy. Nie była to łatwa praca, a już na pewno nie dla alergika.

Do obowiązków kombajnisty należało również zatroszczenie się o niezbędne części zamienne oraz o codzienną obsługę, polegającą na kontroli luzu napędów łańcuchowych, kontroli naciągu pasków klinowych oraz ich stanu technicznego, nasmarowaniu pokaźnej liczby elementów, jak osie kół łańcuchowych i pasowych specjalną smarownicą. To wszystko trzeba było zrobić zaraz po zakończeniu dnia pracy, aby kombajn mógł niezawodnie pracować już następnego dnia rano. W praktyce wszystkie czynności obsługowe odbywały się zwykle już po zmroku. W czasie żniw nikt nie zazdrościł kombajnistom.

Ale wracajmy już do tematu. Po czterech latach produkcji bez większych zmian kombajn nie przystawał już do standardów polskiego rolnictwa. Podjęto wiec decyzje o skonstruowaniu zupełnie nowego kombajnu, bazującego jedynie ideowo na produkowanym dotychczas ZMS-4.

KZB-3A Vistula z workownicą. Do jej obsługi służył tylny podest, za kombajnistą

Tak wiec w oparciu o ZMS-4 jak i niewykorzystany prototyp KZB-3 zespół nowego, powołanego w 1955 roku biura konstrukcyjnego pod kierownictwem inż. Tadeusza Michalaka, ruszył do dzieła. Zastępcą głównego konstruktora był mgr inż. Antoni Kucharski, a mgr inż. Bolesław Rostowski – kierownikiem zespołu opracowującego konstrukcję. Udział w opracowaniu mieli też pracownicy Instytutu Maszyn Rolniczych w Poznaniu, którzy opracowali konstrukcję zespołu żniwnego (hederu), podbieracza pokosów i opracowali instrukcję obsługi dla użytkowników kombajnu. Nowy kombajn z FMZ nazwano roboczo KZB-3A, który zasłynął pod handlową nazwą Vistula (łac. Wisła).

KZB-3A-Vistula

Vistula była prawdziwie nowoczesnym kombajnem zbożowym. Całą ramę wraz z tylnym wózkiem przesunięto zgrabnie pod młocarnię, zrezygnowano z podajnika taśmowego i dzielonego ślimaka w hederze na rzecz jednego przenośnika ślimakowego. Sam heder zwężono do szerokości 3,3 m, która lepiej pasowała do przepustowości młocarni. Bęben młocarni wydłużono o 26 mm. Kombajn otrzymał rozbudowaną hydraulikę z pompą o wydajności 20 l/min, zastosowano nowoczesny silnik wysokoprężny produkowany w Starachowicach: S-53 K o mocy 65 KM („K” oznaczało wersje kombajnową silnika). Cała konstrukcja odznaczała się większą przejrzystością i uporządkowaniem lepiej przemyślanych rozwiązań.

W czerwcu 1960 roku wyeksponowano Vistulę na Międzynarodowych Targach Poznańskich.

Ruszyła produkcja. W 1961r. wyprodukowano 560 kombajnów. Zakład zatrudniał wówczas 1860 pracowników. W październiku 1962 w Brazylii i na Kubie zakończono próby z Vistulą przystosowaną do zbioru ryżu na terenach podmokłych. Kombajn otrzymał odpowiednie atesty i fabryka dostała zamówienie na 230 sztuk tak zmodernizowanych Vistul. Zresztą, nasze Vistule można było oglądać także na polach Wenezueli, Hiszpanii, Włoch, Grecji, Syrii, Francji i Maroka. Pracowały przy zbiorze różnych upraw, co wzbogacało płockich konstruktorów o bezcenne doświadczenia.

Kolejnym wcieleniem Vistuli była wersja KZB-3B, gdzie zamiast workownicy zastosowano zbiornik na zboże o pojemności 1,3 m3.

W owym czasie FMŻ osiągnęła zdolność produkcyjną na poziomie kilku tysięcy kombajnów rocznie, co było wartością imponującą na skalę europejską. Wynik ten poprzedzony był unowocześnieniem zaplecza technicznego, rozbudową osobową i techniczną biura konstrukcyjnego i technologicznego. Powstało zaplecze w postaci prototypowni i działu badań, zaczęto stosować nowoczesne obrabiarki, agregaty wieloczynnościowe i automaty. Płocka FMZ zyskała wówczas miano fabryki, która dba o swój wizerunek i dobre imię, a jej wyroby znane są z dobrej jakości.

Niezależnie od bieżącej modernizacji Vistuli myślano już nad jej następca o przepustowości 4 – 5 kg /s. Nowy projekt nazwano roboczo KZS-4. Posiadał on wyższą wydajność i lepsze rozwiązania konstrukcyjne i technologiczne. Podczas pracy nad KZS-4 płoccy konstruktorzy ściśle współpracowali z poznańskim Przemysłowym Instytutem Maszyn Rolniczych. Na początku lipca 1964r. z hali prototypowni wyjechał egzemplarz modelowy kombajnu KZS-4. Prowadzący pokaz Bolesław Rostowski oświadczył zgromadzonym przedstawicielom prasy, iż nowy kombajn należy do maszyn wysokowydajnych, posiada szerokość cięcia 4 m i szerokość młocarni 1,2 m. Wyposażony jest w silnik produkcji starachowickiej FSC. Przepustowość kombajnu wynosi 4 kg masy na sekundę, a więc dwa razy więcej niż Vistuli. Zaznaczył ponadto, że maszyna jest całkowicie własną konstrukcją, w której zastosowano najnowsze rozwiązania techniki kombajnowej. Radość jednak była przedwczesna. Po przeprowadzeniu prób wytrzymałościowych okazało się bowiem, że nowy kombajn posiada znaczną ilość usterek natury wytrzymałościowej i funkcjonalnej. W związku z tym KZS-4 wrócił do fabryki w celu poprawienia jego konstrukcji.

I tak nastał rok 1966, który okazał się niezbyt dobrym dla FMŻ. Prace nad KZS-4 zwanym przez załogę „rekinem” trwały nadal. Nad poprawieniem konstrukcji pracowali usilnie Tadeusz Michalski, Bolesław Rostowski, Roch Danielewicz, Wiktor Kardasz, Tadeusz Krajewski i inni pracownicy zakładowego biura konstrukcyjnego. Planowano, że „rekin” wreszcie zatriumfuje na żniwach 1966r. Niestety, kombajn w dalszym ciągu posiadał sporo wad. Nie wyglądało to dobrze, zwłaszcza wobec rosnących sygnałów wieszczących spadek zainteresowania Vistulą, z uwagi na jej małą przepustowość.

W roku 1968 widać już było wyraźny spadek zapotrzebowania na Vistule. Wytyczne do planu na lata 1971 – 1975 nie przewidywały produkcji kombajnów zbożowych w kraju, a potrzeby rolnictwa miały być pokryte importem. W praktyce oznaczało to koniec FMŻ. Fabryka była przewidziana do współpracy z przemysłem ciężkim, jako kooperant. Główny technolog Tadeusz Szymański ustalił, że wobec zmiany profilu fabryka musi zwolnić 1000 pracowników. Zjednoczenie Przemysłu i Maszyn Rolniczych w Warszawie, któremu podlegała FMŻ, nie stanęło w jej obronie. Przeciwnie. Zasugerowało, aby kombajny sprowadzać jak dawniej, prosto z ZSRR...

KZB-3A-Vistula

W takiej atmosferze niepewności o przyszłość zakładu z tradycjami i uzdolnionej, doświadczonej załogi przebiegała pod koniec lat 60-tych realizacja produkcji Vistuli. Ogółem w latach 1966-1970 fabryka wyprodukowała 10 576 sztuk kombajnów.

Ale to nie był koniec. FMŻ się nie poddała. Nadchodził BIZON.

Jacek Gembara

Bibliografia i źródła zdjęć:

J. Majchrzak, J. Stefański, W. Wojciechowski: „Pięćdziesiąt lat produkcji kombajnów do zbioru zbóż w Płocku 1954-2004”, Wyd. Towarzystwo Naukowe Płockie, Płock 2004

„Notatki płockie” Kwartalnik Towarzystwa Naukowego Płockiego, kwiecień – czerwiec 1979 nr 2/79

J. Stefański: „Dzieje Fabryki Maszyn Żniwnych im. Marcelego Nowotki w Płocku 1870 – 1977”, Wyd. Towarzystwo Naukowe Płockie

www.bizon.xt.pl

www.farmfoto.pl

www.retrotraktor.pl

Stale rosnące wymagania w stosunku do ekstremalnie obciążonych konstrukcji lekkich, szczególnie w przemyśle samochodowym i lotniczym, w coraz większym stopniu wymuszają stosowanie materiałów lekkich, wytrzymałych i niezawodnych. Takie wymagania spełniają kompozyty na osnowie metali lekkich wzmocnionych włóknami ciągłymi, które dzięki dopasowaniu ich właściwości posiadają wyraźnie większe możliwości aplikacyjne..

Werner Hufenbach, Andrzej Czulak, Piotr Malczyk, Andreas Gruhl

Metale lekkie takie jak magnez, aluminium oraz ich stopy zyskały popularność dzięki wielu zaletom m.in: niskiej gęstości, wysokiej wytrzymałości i sztywności, dobrej stabilności wymiarowej, zdolności tłumienia drgań, wysokiej odporności na pełzanie, wysokiej udarności, dobrej skrawalności oraz wysokiej przewodności elektrycznej i cieplnej. Dzięki temu są one stosowane do produkcji części w wielu gałęziach przemysłu, gdzie odpowiedzialność elementów oraz ich masa są najważniejsze. Mimo swoich wyjątkowych właściwości, materiały te posiadają nieliczne wady, takie jak niska odporność na korozję oraz wysoka reaktywność.

Dla wykazania zalet wytworzonych kompozytów niezbędne jest zbadanie charakterystyki mechanicznej materiału oraz charakteryzacja metody infiltracji gazowej (GPI), oferującej bardzo dobrą jakość, korzystną dla produkcji małoseryjnej i prototypowej. Metoda GPI – której niewątpliwymi zaletami są prostota obsługi, niezawodność oraz niska cena przezbrojenia – pozwala na zwiększenie elastyczności produkcji oraz pełną kontrolę procesu wytwarzania.

Wybór osnowy i wzmocnienia

Właściwości kompozytów na osnowie metalowej wzmacnianych włóknem węglowym (CF-MMC) są wysoce zależne od rodzaju granicy międzyfazowej pomiędzy osnową, a wzmocnieniem. Słaba zwilżalność włókna węglowego przez osnowę metalową jest podstawowym problemem w wytwarzaniu CF-MMC o zwiększonych parametrach wytrzymałościowych. Ponadto, dodatkowe komplikacje wprowadza reaktywność powierzchni włókna węglowego z osnową, co może prowadzić do degradacji włókna, a tym samym do spadku właściwości mechanicznych kompozytów [5].

Zaprojektowanie kompozytu wzmocnionego włóknem węglowym o odpowiednich właściwościach jest zależne od wyboru rodzaju włókien oraz od typu powstającego interfejsu. Odbywa się to w sposób kontrolowany poprzez zmianę stopu osnowy, rodzaju wzmocnienia oraz parametrów procesu. Do wytwarzania kompozytów w układzie CF/Mg zostały zastosowane dwa typowe, odlewnicze stopy magnezu: AM50 oraz AJ62 (tab. 1).

Tab. 1 Skład chemiczny wybranych stopów magnezu

Zgodnie z literaturą [2] pokrywanie włókien SiO2 i PyC (pyrolityczny węgiel) znacznie polepsza ich zwilżalność. Od pokrycia oczekuje się również pozytywnego wpływu na reaktywność z infiltrującym stopem. Dla sprawdzenia własności mechanicznych wynikających z infiltracji z wymienionymi stopami magnezu zostały wybrane następujące rodzaje włókien:

- M40 (Torayca)

- T800 (Torayca)

- HTS5631 (Toho Tenax) z pokryciem PyC.

Własności mechaniczne wymienionych włókien węglowych zawarte zostały w tabeli 2.

Tab. 2 Wybrane właściwości włókien węglowych

Wspomniane włókna węglowe należą do różnych grup ogólnodostępnych wzmocnień o bazie poliakrylonitrylowej. M40 należy do typu włókien wysoko modułowych o stosunkowo gładkiej powierzchni, natomiast T800 oraz HTS5631 należą do grupy włókien wysokowytrzymałych. By zredukować reaktywność grup funkcyjnych włókna HTS5631, zastosowano pokrycie PyC, które dodatkowo polepsza zwilżalność przez stopy magnezu [2] [5].

Dzięki niskiej szybkości chłodzenia własności procesu są porównywalne z parametrami odlewania w formach piaskowych. Biorąc pod uwagę badania na temat reakcji międzyfazowych [6] wiadomo, że włókna wysokowytrzymałe w kontakcie z aluminium ulegają degradacji na poziomie 2 % w procesie infiltracji gazowej. Z tego powodu, by uniknąć degradacji włókna do kombinacji włókno/osnowa wybrano stopy o niskiej zawartości aluminium.

Podstawy procesu wytwarzania

Zwilżalność włókien węglowych przez stopy metali lekkich jest bardzo słaba, dlatego podczas wytwarzania kompozytów typu CF/Mg-MMC należy stosować wysokie ciśnienie infiltracji skracając czas do minimum. Ważne jest również odpowiednie przygotowanie włókien, np. usunięcie pokrycia ochronnego lub naniesienie odpowiedniej powłoki.

Tak jak już wspomniano, bardzo skuteczna w procesie wytwarzania tego typu kompozytów okazała się metoda gazowej infiltracji, która pozwala na zastosowanie wysokiego ciśnienia, przy zachowaniu odpowiednio wysokiej temperatury.

Pierwszy etap przygotowania próbek polega na odpowiednim umieszczeniu włókien węglowych w wewnętrznej formie grafitowej. Forma ta jest pokrywana specjalnym środkiem rozdzielającym na bazie grafitu koloidalnego, który zapobiega przywieraniu ciekłego stopu do powierzchni formy.

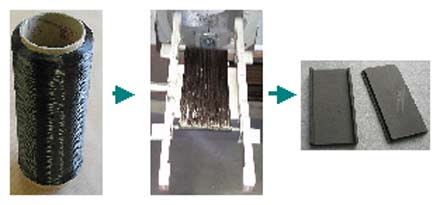

Rys.1 Proces nawijania włókien węglowych na specjalnie do tego zaprojektowanej ramie

W celu uzyskania jednokierunkowego wzmocnienia włóknami użyto specjalnej ramy do nawijania (Rys.1), a następnie tak przygotowane włókna umieszczono w formie, w odpowiedniej pozycji.

Drugi etap przygotowania polegał na umieszczeniu odpowiedniej ilości stopu magnezu w formie. Następnie tak przygotowany układ został umieszczony w autoklawie. Ponadto, do układu zamocowano dwie termopary, na górze i na dole formy, pozwalające na pomiar temperatury podczas procesu.

rys. 2

Proces GPI można podzielić na cztery etapy (Rys. 2). W pierwszym, stop umieszczany jest w formie (1). Następnie, włókna, forma i stop magnezu nagrzewane są do temperatury powyżej temperatury topnienia stopu (2). Po przekroczeniu temperatury topnienia magnezu i wstępnym przeinfiltrowaniu preformy, do komory autoklawu wtłaczany jest argon pod wysokim ciśnieniem, w celu zakończenia procesu infiltracji i zminimalizowania porowatości (3). Ostatni etap polega na stosunkowo szybkim wychłodzeniu komory autoklawu za pomocą gazu ochronnego (np. argonu).

Parametry procesu wytwarzania próbek zostały pokazane na rysunku 3. Do prawidłowego przebiegu procesu infiltracji niezbędne jest wysokie ciśnienie, poprawiające wydajność procesu, a tym samym jakość wytwarzanych próbek.

Jak przedstawiono na rysunku 3 temperatura podczas procesu jest dobierana tak, aby roztopić stop bez jego przegrzewania, pozwalając na otrzymanie odpowiedniej mikrostruktury.

rys. 3

Wyniki badań

Wykonane materiały kompozytowe charakteryzują się gładką powierzchnią zewnętrzną, a zawartość procentowa włókien pozostała na poziomie 50%.

Przeprowadzone badania wytrzymałościowe wskazują, że osiągnięta została optymalna kombinacja włókien węglowych i stopu magnezu. Bardzo dobre rezultaty przyniosły połączenia stopu AJ62 z włóknem HTS5631 pokrytym PyC oraz AM50 z włóknem M40, co zostało zaprezentowane na rysunkach 4 i 5.

rys. 4 |

rys. 5 |

Zmiana kombinacji włókien i osnowy wpływa bezpośrednio na zmianę wytrzymałości i sztywności kompozytu. Dla uzyskania dokładnych wykresów wytrzymałościowych zastosowano tensometry na każdym rodzaju próbki. Wyniki tych badań przedstawiają, na następnej stronie, rysunki 6 i 7.

rys. 6 |

rys. 7 |

W porównaniu właściwości wytrzymałościowych włókno M40 w obu przypadkach wykazało najlepszą kompatybilność ze stopem magnezu AM50.

Wyniki ujawniły wysoki stopień umocnienia materiałów. Dla porównania zamieszczone zostały również wyniki badań wytrzymałości na rozciąganie dla nieumocnionych stopów magnezu (rys. 8).

rys. 8

Polepszenie własności mechanicznych nie ograniczyło się jedynie do poprawy wartości wytrzymałości na rozciąganie, ale również wpłynęło na poprawę sztywności materiału. W tabeli 3 zamieszczono zestawienie współczynnika sprężystości wzdłużnej dla wszystkich rodzajów badanych kompozytów.

Tab.3 Sztywność testowanych próbek

Bardzo ważnym aspektem w przypadku uzyskanych rezultatów jest wysoka jakość infiltracji metodą GPI, a w celu jej zbadania wykonano tomografię komputerową gotowych produktów (Rys. 9 i 10).

rys. 9 |

rys. 10 |

Wnioski

Zastosowanie włókna węglowego jako wzmocnienia jest jedną z najlepszych metod podniesienia i tak już wysokich własności mechanicznych stopów magnezu. Szczególnie metoda infiltracji gazowej oferuje wiele możliwości w produkcji wysokowytrzymałych elementów z uwagi na prostotę jej przygotowania i realizacji. W dobie coraz wyższych cen surowców energetycznych wiele przedsiębiorstw przemysłowych z rynku samochodowego i lotniczego inwestuje w rozwój innowacyjnych materiałów lekkich. Zastosowanie kompozytów na osnowie magnezu pozwala radykalnie zmniejszyć masę elementów konstrukcji przy zachowaniu tej samej wytrzymałości.

Wyprodukowane metodą GPI materiały charakteryzują się jednorodną strukturą i dobrą jakością powierzchni zewnętrznej, co pozwala na wytworzenie gotowego produktu w jednym kroku technologicznym, ograniczonym jedynie przez kształt formy grafitowej.

Rezultaty analizy wytrzymałościowej wskazują na poprawę własności mechanicznych o około 900% wraz z poprawą 500-600% wartości modułu sprężystości dla obu stopów.

W przyszłości prowadzone będą dalsze prace nad poprawą infiltracji oraz wykorzystaniem innych stopów magnezu, jak również badania nad rozwojem powłok włókien węglowych.

W przypadku wytwarzania elementów kompozytowych w produkcji wielkoseryjnej – odlewanie wysokociśnieniowe stawia wysokie wymagania dotyczące przygotowania i przeprowadzenia procesu. Biorąc pod uwagę wysoką prędkość wtrysku w tym procesie trudność sprawi stabilne umocowanie włókien w formie. Z tego względu bardzo ważnym aspektem prowadzącym do rozpoczęcia nowych badań jest wybór odpowiednio sztywnej struktury z włókna węglowego. Korzystna jest zatem produkcja odpowiednich insertów z włókien węglowych metodą infiltracji gazowej, będących półproduktami dla produktu finalnego. Pozwoli to na redukcję kosztów wytwarzania, gwarantując powtarzalność produkcji oraz niezawodność wykonanych elementów.

Werner Hufenbach, Andrzej Czulak,

Piotr Malczyk, Andreas Gruhl

Autorzy są pracownikami Instytutu Konstrukcji Lekkich i Przetwórstwa Tworzyw Sztucznych Politechniki Drezdeńskiej, a technologiami wytwarzania kompozytów metalowych zajmują się od kilkunastu lat.

Literatura

[1] W. Hufenbach; A. Langkamp; M. Andrich: Novel fabrication technologies for carbon fibre reinforced magnesium. Kompozyty (Composites) 3 (2003) 7, S. 271-274.

[2] S. Schmidt: Beschichtung von Kohlenstofffasern durch chemische Gasphasenabscheidung CVD (coating of carbon fibres by chemical vapour deposition), (2004), University Erlangen, Germany

[3] Lienkamp,M: Festigkeitsverhalten von langfaser Verbundwerkstoffen (strength characteristics of long fibre reinforced materials), technical university Darmstadt, Germany

[4] Woltersdorf,J.; Pippel,E.; Feldhoff,A.: Steuerung des Bruchverhaltens von C/Mg-Verbunden durch Grenzflächenreaktionen (control of fracture behavior at C/Mg – composites by boundary surface reaction)

[5] Feldhoff A.; Pippel E.; Woltersdorf J.: Carbon-fibre reinforced magnesium alloys: nanostructure and chemistry of interlayers and their effect on mechanical properties, (1999), Max-Plack-Institut for micro structure physics, Halle, Germany

[6] Li,K.; SHI, N.; Gong,J.; Sun,C.: Interfacial Interaction in Coated Carbon Fibre Reinforced Aluminious Mg-based Composites, (2008)

artykuł pochodzi z wydania Listopad 11 (50) 2011

Wyoblanie to proces kształtowania z plastycznego krążka blachy polegający na wywieraniu miejscowego nacisku na materiał przez narzędzie (najczęściej rolkę wyoblającą, rzadziej wyoblak). Materiał jest stopniowo obkładany na wzorniku poprzez wielokrotne przejścia narzędzia, bez zamierzonego pocienienia ścianki.

Tadeusz Drenger, Łukasz Nowacki, Tomasz Gądek,

Sławomir Frąckowiak, Marek Pawlicki

Na rysunku 1 przedstawiono schemat procesu wyoblania. Na początku procesu materiał – krążek blachy (3) jest umieszczony na trzpieniu centrującym (5). Następnie dociskacz (6) przesuwa się do materiału wyjściowego, który zostaje zaciśnięty pomiędzy wzornikiem (2) a dociskaczem. Po włączeniu maszyny wrzeciono (1), na którym zamontowany jest wzornik (2) obraca się razem z materiałem i dociskaczem. Następnie rolka wyoblająca (4) dociskana jest do obracającego się krążka blachy i obracając się stopniowo kształtuje materiał na wzorniku.

rys. 1

Zgniataniem obrotowym nazywamy proces kształtowania plastycznego materiału wyjściowego w postaci krążka blachy lub wytłoczki cylindrycznej polegający na wywieraniu miejscowego nacisku na materiał przez rolki zgniatające. W procesie tym zachodzi zamierzone pocienienie ścianki spowodowane przez ustawioną szczelinę pomiędzy wzornikiem a rolkami. Pocienienie to uzależnione jest od rodzaju materiału i typu procesu.

rys. 2

Na rysunku 2 przedstawiono schemat procesu zgniatania wydłużającego współbieżnego. Na początku procesu wytłoczka cylindryczna (2) jest zakładana na wzornik (1). Następnie dosuw dociskacza (4) powoduje zaciśniecie materiału pomiędzy wzornikiem a dociskaczem.

Po włączeniu maszyny, wrzeciono, na którym zainstalowany jest wzornik, obraca się razem z materiałem i dociskaczem. Kolejno, następuje dojazd rolki (3) do czoła wytłoczki. Dalszy ruch odbywa się wzdłuż osi wzornika, a w wyniku kontaktu rolek z obracającym się materiałem zaczynają się one obracać.

W Instytucie Obróbki Plastycznej w Poznaniu prowadzono w latach 2008-2010 badania w zakresie technologii kształtowania obrotowego i tłoczenia wyrobów z trudno odkształcalnego materiału Inconel 625. Badania procesu przeprowadzono w nowoczesnym gnieździe badawczym, w skład którego wchodzą m.in. zgniatarka obrotowa MZH – 400 oraz wyoblarko-zgniatarka MZH – 500.

Maszyny te posiadają nowoczesne sterowanie numeryczne CNC i są wyposażone w specjalistyczne sterowniki oraz programy sterujące, przy pomocy których trajektorie ruchu rolek kształtujących są na bieżąco optymalizowane w procesie badawczym.

Tabela 1

Inconel 625 jest materiałem trudno odkształcalnym; charakteryzuje się dużą podatnością do umocnienia podczas kształtowania metodami obróbki plastycznej. Skład chemiczny stopu podano w tabeli 1. Według lotniczej normy materiałowej SAE AMS 5599F, stop ten powinien charakteryzować się minimalną granicą plastyczności 415 MPa i wytrzymałością na rozciąganie 850 MPa oraz wydłużeniem do zerwania min. 30%.

Procesy technologiczne stosowane w produkcji elementów silników lotniczych z Inconelu 625 składają się z wielu operacji m.in.: gięcie, płytkie tłoczenie, zwijanie, rozpęczanie, spawanie. Powoduje to, że koszty produkcji są wysokie. Występują także duże wymagania dotyczące kontroli wyrobów w czasie procesu produkcyjnego. Wprowadzenie kształtowania obrotowego do wykonywania części lotniczych jest uzasadnione, ponieważ elementy silników nie są produkowane wielkoseryjnie.

Miejscowy styk narzędzi z kształtowanym materiałem w procesie zgniatania obrotowego i wyoblania powoduje, że siły występujące w tych procesach są znacznie mniejsze niż w procesie tłoczenia. Wprowadzenie dodatkowo miejscowego podgrzewania materiału w trakcie kształtowania rozszerza możliwości stosowania wyżej wymienionych technologii kształtowania obrotowego na materiały trudno odkształcalne ze względu na możliwość uzyskania większych odkształceń plastycznych przy mniejszych nieprężeniach w gotowym wyrobie.

Wyniki badań

W przypadku zgniatania obrotowego wydłużającego materiałem wyjściowym do prób technologicznych są wytłoczki cylindryczne (Rys. 3 a) uzyskane w operacji tłoczenia na prasie krążków z materiału Inconel 625.

W tym celu zaprojektowano (Rys. 3 b) stempel oraz matrycę do tłoczenia, a następnie wykonano je w metalu. Tłocznik zamontowano na prasie hydraulicznej MR-250, na której przeprowadzono próby. Równocześnie zaprojektowano wzornik oraz komplet rolek do badań zgniatania obrotowego (Rys. 3 c).

rys. 3

rys. 4

Prowadząc symulację komputerową procesu tłoczenia w programach PamStamp i AutoForm (Rys. 5), a następnie zgniatania obrotowego wydłużającego w programie PamStamp (Rys. 6) przykładano ogromną wagę do jak najwierniejszego odwzorowania warunków prób fizycznych. Celem badań komputerowych było bowiem porównanie wyników uzyskanych podczas symulacji z wynikami doświadczalnymi prowadzonymi na zgniatarce obrotowej MZH-400 (Rys. 4). Wyniki badań, zamieszczone w tabelach 2 – 3, potwierdziły możliwość stosowania programów MES do symulacji procesów tłoczenia i zgniatania obrotowego.

rys. 5 |

rys. 6 |

Uwaga do tabel: W programie AutoForm, w wersji R 1.1, nie ma możliwości ruchów obrotowych narzędzi, stąd nie zasymulowano w nim zgniatania obrotowego.

Tabela 2. Porównanie wyników badań tłoczenia wytłoczki cylindrycznej z nadstopu niklu Inconel 625 i wyników symulacji tego procesu w programach PamStamp i AutoForm

Tabela 3. Porównanie wyników badań zgniatania obrotowego wytłoczki cylindrycznej z nadstopu niklu Inconel 625 i wyników symulacji tego procesu w programie PamStamp

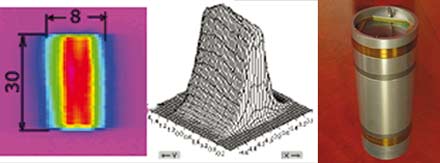

W kolejnym etapie projektu przeprowadzono próby kształtowania materiału Inconel 625 metodą wyoblania z miejscowym podgrzewaniem laserowym. W tym celu doposażono maszynę do kształtowania obrotowego MZH – 500 w laser diodowy dużej mocy (3,6 kW) (Rys. 9) z optyką 8x30 mm (Rys. 10).

rys. 9

Rys. 10 Rozkład przestrzenny natężenia impulsu laserowego (gaussowski) i wygląd plamki lasera. Optyka lasera

rys. 11 |

rys. 12 |

Ze względów bezpieczeństwa zaprojektowano specjalną osłonę stanowiska kształtowania z podgrzewaniem laserowym chroniącą operatora przed światłem odbitym (Rys. 11). Dodatkowo zaprojektowano specjalny przyrząd (Rys. 12) umożliwiający montaż głowicy lasera na wyoblarce MZH-500.

rys. 7

Na rysunku 7 przedstawiono schemat przedstawiający trajektorię ruchu rolki wyoblajacej, a w części dolnej – trajektorię ruchu głowicy laserowej, oddalonej od podgrzewanego obiektu.

Tabela 4

W tabeli 4 przedstawiono wyniki pomiarów podczas procesu wyoblania na zimno i z miejscowym podgrzewaniem laserowym.

W trakcie wyoblania z podgrzewaniem uzyskano większe odkształcenie wytłoczki, w związku z tym uzyskano większą wysokość wyrobu (Rys. 8).

Rys. 8 Wytłoczki po wyoblaniu na zimno i z podgrzewaniem

Podczas kształtowania na zimno konieczne było zastosowanie międzyoperacyjnej obróbki cieplnej – wyżarzania rekrystalizującego.

Podczas prowadzenia prób technologicznych wyoblania z podgrzewaniem laserowym, rozkład temperatur na kształtowanym krążku odczytywano najpierw za pomocą kamery termowizyjnej. Okazało się, jednak, że w przypadku pomiaru temperatury w tak skomplikowanym procesie, konieczne jest zastosowanie innego urządzenia pomiarowego, kamery sprawdziły się bowiem tylko w pomiarach rozkładu temperatur podczas tłoczenia oraz przy pomiarach rozkładu temperatur w szafach sterowniczych.

Ze względu na możliwości pomiarowe i specyficzne wymogi warunków pomiaru wybrano m.in. pirometr dwubarwny. Pirometry o plamkach pomiarowych: 1 mm oraz 3,7 mm, umożliwiły dokładny pomiar materiału podczas grzania (Rys. 13).

Rys. 13 Pirometry Raytek z pomiarem temperatury w zakresie 450-2250 °C

Dodatkowo wytypowano jedno z tych urządzeń do pomiaru temperatury materiału w trakcie procesu wyoblania z miejscowym podgrzewaniem. Drugi pirometr przeznaczony został do pomiaru temperatury na narzędziu kształtującym.

Podsumowanie

Stosując w/w technologie wraz z zastosowaniem podgrzewania laserowego w procesie wyoblania, można uzyskać z materiałów trudno odkształcalnych wyroby, których nie udało się uzyskać do tej pory znanymi technologiami. Stwarza to niewątpliwie nowe możliwości wytwarzania wyrobów o skomplikowanych kształtach z trudno odkształcalnych materiałów.

Tadeusz Drenger, Łukasz Nowacki, Tomasz Gądek,

Sławomir Frąckowiak, Marek Pawlicki

Instytut Obróbki Plastycznej w Poznaniu

Literatura:

S. Frąckowiak. Projektowanie procesów technologicznych wytłoczek osiowosymetrycznych na wyoblarkach sterowanych CNC. Obróbka Plastyczna Metali t. XXII nr 1 (2011)

T. Drenger, T. Gądek, Ł. Nowacki, J. Wiśniewski, J. Lisowski, S. Frąckowiak. Doskonalenie technologii kształtowania obrotowego wyrobów złożonych. Obróbka Plastyczna Metali t. XX nr 2 (2009)

T. Drenger, T. Gądek, Ł. Nowacki J. Wiśniewski. Innowacyjna technologia kształtowania obrotowego wytłoczek ze stopu niklu z miejscowym podgrzewaniem laserowym. Obróbka Plastyczna Metali t. XXI nr 2 (2010)

T. Drenger, J. Wiśniewski, Ł. Nowacki. Wyoblanie i zgniatanie obrotowe w kształtowaniu blach. TKA X sympozjum Naukowo Techniczne TECHNOLOGIE, KONSTRUKCJE I AUTOMATYKA (2007)

T. Drenger, J. Wiśniewski, Ł. Nowacki. Badania innowacyjnej technologii podgrzewania materiałów trudno odkształcalnych w procesach kształtowania obrotowego blach. 18th international scientific and technical conference: Design and technology of drawpieces and die stampings. Materiały konferencyjne Poznań – Wąsowo (2010)

T. Drenger, T. Gądek, Ł. Nowacki. Stanowisko do badań kształtowania obrotowego na gorąco. 18th international scientific and technical conference: Design and technology of drawpieces and die stampings. Materiały konferencyjne Poznań – Wąsowo (2010)

M. Pawlicki, T. Drenger. Analiza porównawcza wyników symulacji komputerowej procesów kształtowania wyrobów cienkościennych. Obróbka Plastyczna Metali

t. XXII nr 1 (2011)

artykuł pochodzi z wydania Październik 10 (49) 2011

W 1945 roku fabryka Ursus (ściślej mówiąc PZInż. gdyż Ursus został wcielony do PZInż. jeszcze w 1930 roku, po ogłoszeniu bankructwa) była w ruinach. Stała się bowiem celem numer jeden alianckich nalotów po tym, jak Niemcy po przejęciu fabryki produkowali w niej uzbrojenie.

Jacek Gembara

Odbudowująca się po raz kolejny Polska cierpiała na brak wszystkiego. Podczas wojny zaginął cały motoryzacyjny dorobek konstrukcyjny, wszystkie prototypy zostały wywiezione na wschód. Doszło do zniszczenia lub ogołocenia z obrabiarek i urządzeń zakładów motoryzacyjnych, istniejących lub będących w budowie. W pierwszej kolejności zostały starte z powierzchni ziemi przez Luftwaffe wszystkie obiekty Państwowych Zakładów Inżynierii jeszcze w pierwszych dniach września 1939r.![]() W 1945 roku część załogi Ursusa, za pozwoleniem wydanym przez Związek Radziecki wyjechało z misją poszukiwawczą na Dolny Śląsk, gdzie Niemcy wywieźli urządzenia i maszyny. Część z nich udało się nawet odzyskać. W takich oto warunkach na przełomie 45 i 46 roku, przedwojenny inżynier Edward Habich zwrócił się do dyrektora Centralnego Zarządu Przemysłu Metalowego dr inż. Adama Kręglewskiego z propozycją opracowania dokumentacji technicznej pierwszego powojennego ciągnika rolniczego. Habich zaproponował, aby konstrukcję oparto na znanym powszechnie wówczas ciągniku Lanz Buldog D9506, cechującym się prostotą technologiczną, łatwością napraw i dużą żywotnością, przy małych wymaganiach obsługowych.

W 1945 roku część załogi Ursusa, za pozwoleniem wydanym przez Związek Radziecki wyjechało z misją poszukiwawczą na Dolny Śląsk, gdzie Niemcy wywieźli urządzenia i maszyny. Część z nich udało się nawet odzyskać. W takich oto warunkach na przełomie 45 i 46 roku, przedwojenny inżynier Edward Habich zwrócił się do dyrektora Centralnego Zarządu Przemysłu Metalowego dr inż. Adama Kręglewskiego z propozycją opracowania dokumentacji technicznej pierwszego powojennego ciągnika rolniczego. Habich zaproponował, aby konstrukcję oparto na znanym powszechnie wówczas ciągniku Lanz Buldog D9506, cechującym się prostotą technologiczną, łatwością napraw i dużą żywotnością, przy małych wymaganiach obsługowych.  Te cechy były podówczas bezcenne. Propozycja została przyjęta. Jesienią 1946 roku dostarczono stary i mocno wyeksploatowany ciągnik Lanz Bulldog. Jego podzespoły wykazywały spory rozrzut tolerancji wymiarowych, co dodatkowo komplikowało zadanie inżynierowi Habichowi. A była to konstrukcja według dzisiejszych standardów dość niezwykła. Ciągnik był wyposażony w jednocylindrowy, dwusuwowy, z przepłukiwaniem poprzecznym, silnik niskoprężny (stopień sprężania 4,75), pracujący według obiegu Lanza, czyli z zapłonem od gruszy żarowej (specjalnej komory wydzielonej w głowicy). Był to silnik mogący pracować niemal na wszystkim, począwszy od spirytusu poprzez benzyny lekkie i ciężkie, naftę, surową ropę, oleje napędowe i parafinę, a na mazucie skończywszy. Najczęściej pracował jednak na oleju napędowym, stąd często był mylnie zwany silnikiem Diesla, którym nie był. Przy pojemności skokowej rzędu 10,3 litra rozwijał moc 45 KM przy 650 obrotach na minutę. Wydawać by się mogło, że to niewiele. Ale ten silnik generował moment obrotowy w wysokości 486 Nm! Stąd jego legendarna siła uciągu. Sam ciągnik ważył niemal 4 tony.

Te cechy były podówczas bezcenne. Propozycja została przyjęta. Jesienią 1946 roku dostarczono stary i mocno wyeksploatowany ciągnik Lanz Bulldog. Jego podzespoły wykazywały spory rozrzut tolerancji wymiarowych, co dodatkowo komplikowało zadanie inżynierowi Habichowi. A była to konstrukcja według dzisiejszych standardów dość niezwykła. Ciągnik był wyposażony w jednocylindrowy, dwusuwowy, z przepłukiwaniem poprzecznym, silnik niskoprężny (stopień sprężania 4,75), pracujący według obiegu Lanza, czyli z zapłonem od gruszy żarowej (specjalnej komory wydzielonej w głowicy). Był to silnik mogący pracować niemal na wszystkim, począwszy od spirytusu poprzez benzyny lekkie i ciężkie, naftę, surową ropę, oleje napędowe i parafinę, a na mazucie skończywszy. Najczęściej pracował jednak na oleju napędowym, stąd często był mylnie zwany silnikiem Diesla, którym nie był. Przy pojemności skokowej rzędu 10,3 litra rozwijał moc 45 KM przy 650 obrotach na minutę. Wydawać by się mogło, że to niewiele. Ale ten silnik generował moment obrotowy w wysokości 486 Nm! Stąd jego legendarna siła uciągu. Sam ciągnik ważył niemal 4 tony.

Przezwyciężywszy wiele trudności inżynier Habich ukończył pracę nad dokumentacją techniczną i w marcu 1947 roku rozpoczęto pierwsze próby silnika nowego Ursusa C 45. Jak podają niektóre źródła były to chwile wielkich emocji. Dwudziestego pierwszego marca miało nastąpić pierwsze uruchomienie. Wszyscy pracownicy zgromadzili się by to zobaczyć. By posłuchać jak pracuje pierwszy polski powojenny silnik. Można sobie wyobrazić jak bardzo napięta atmosfera panowała wówczas, kiedy w kącie hali, w absolutnej ciszy kilku robotników próbowało uruchomić ten potężny silnik. A była to cała ceremonia. Należało bowiem najpierw rozgrzać lut-lampą głowicę żarową, aż ta nabierze wiśniowej barwy, zakręcić w międzyczasie korbką pompy układu smarowania i podpompować paliwo specjalną ręczną pompką. Kiedy głowica była już odpowiednio rozgrzana można było rozpocząć rozruch. W tym celu należało wyjąć kierownicę z miejsca gdzie normalnie się znajduje i włożyć ją w specjalne gniazdo na prawym czopie wału korbowego. Teraz należało już tylko pokręcając w lewo i w prawo, przedmuchać cylinder świeżym powietrzem i wreszcie jednym, zdecydowanym ruchem obracając wał w kierunku przeciwnym do kierunku obrotów podczas normalnej pracy, zbliżyć tłok do głowicy na tyle, by uzyskany spręż, w połączeniu z temperaturą rozżarzonej gruszy, doprowadził do zapłonu ładunku w cylindrze. Wówczas silnik odbijał już we właściwą stronę (o przerzuceniu kompresji w tak wielkim cylindrze nie mogło być mowy) i rozpoczynał pracę, dudniąc miarowo potężnym basem. Tym razem jednak tak się nie stało. Silnik odbił, zaskoczył na chwilę i zamilkł. Dalsze próby nie przyniosły rezultatu. Silnik rozebrano i sprawdzono pasowanie, szczelność cylindra, sprawdzono wszystkie podzespoły i zmontowano wszystko z powrotem. Bez rezultatu. Po kilku tygodniach umęczeni do granic możliwości montażyści odkryli, że w kominie znajdują się pakuły blokujące odpływ spalin! Cóż za radość! Wreszcie w hali rozległ się długo oczekiwany, gromowy grzmot potężnego cylindra.

Ursusy C 45 podczas defilady 22 lipca 1947

Trzeba dodać, że prace odbywały się pod sporym naciskiem władz chcących by pierwsze ciągniki wzięły udział w paradzie pierwszomajowej w 1947 roku. Czasu więc było niewiele. Trzydziestego kwietnia trzy ciągniki opuściły bramy Ursusa. Do Warszawy dotarł tylko jeden, pozostałe dwa uległy defektom w czasie drogi. Załoga tego jedynego czuła z pewnością ogromną presję. Od nich bowiem zależało powodzenie całego przedsięwzięcia, bo cóż by powiedzieli „towarzysze” gdyby w czasie parady przed trybuną ciągnik nagle stanął!? Nie stanął. Wszystko poszło sprawnie i tego samego roku rozpoczęto produkcję seryjną. 22 lipca na defiladzie pojawiło się już trzydzieści Ursusów C 45 sygnowanych jeszcze przedwojennym logiem PZInż., później zmienionym już na ZM Ursus (Zakłady Mechaniczne Ursus).

Warto zaznaczyć, iż istnieje pewna kontrowersyjna teoria mówiąca, że pierwszego maja 1947 roku to nie Ursus defilował przed trybuną, tylko Lanz Bulldog. Wskazywać na to miałby kształt odlewu przedniego panelu, na którym nie było charakterystycznego dla późniejszych egzemplarzy nadlewu z napisem „URSUS”. Możliwe, że do wykończenia polskiego ciągnika użyto w pośpiechu niektórych części wziętych wprost z protoplasty, bardzo wątpliwe jest jednak by mógł to być cały Lanz Bulldog.

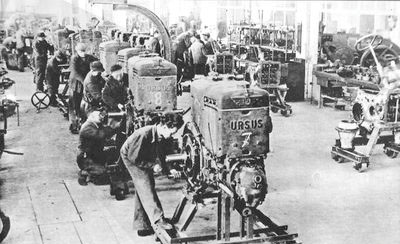

Linia montażowa Ursusów C 45

Plan na rok 1948 przewidywał wyprodukowanie 1200 Ursusów C 45. Niestety nie wiadomo czy udało się go zrealizować. Fabryka Ursus nie prowadzi bowiem zbyt dokładnej ewidencji swoich wyrobów... Do roku 1957 wyprodukowano około 50 000 Ursusów C 45. W 1956 roku zakończono produkcję pierwszej serii Ursusa C 45 i od następnego roku rozpoczęto wytwarzanie modelu C 451.  Różnił się od modelu C 45 wprowadzeniem do wyposażenia instalacji elektrycznej, a co się z tym wiąże – oświetlenia, wahadłowego rozrusznika oraz cewki brzęczykowej (generującej ciągły snop iskier) umożliwiającej łatwy rozruch na benzynie. Wprowadzono również błotniki tylne, przednią szybę i brezentowy daszek, sztywną oś przednią zwiększającą prześwit oraz podnośnik hydrauliczny i wał odbioru mocy (WOM) do napędu sprzętu rolniczego.

Różnił się od modelu C 45 wprowadzeniem do wyposażenia instalacji elektrycznej, a co się z tym wiąże – oświetlenia, wahadłowego rozrusznika oraz cewki brzęczykowej (generującej ciągły snop iskier) umożliwiającej łatwy rozruch na benzynie. Wprowadzono również błotniki tylne, przednią szybę i brezentowy daszek, sztywną oś przednią zwiększającą prześwit oraz podnośnik hydrauliczny i wał odbioru mocy (WOM) do napędu sprzętu rolniczego.  W 1959 roku przeniesiono produkcję Ursusa C 451 do filii fabryki w Gorzowie Wielkopolskim, gdzie kontynuowano produkcję do 1964 roku, jak podają niektóre źródła.

W 1959 roku przeniesiono produkcję Ursusa C 451 do filii fabryki w Gorzowie Wielkopolskim, gdzie kontynuowano produkcję do 1964 roku, jak podają niektóre źródła.

Na początku lat 60-tych Ursus C 45 jak i jego nowsze wcielenie, czyli model C 451, był już konstrukcją archaiczną, nieprzystającą do nowej epoki. Ponadto był to ciągnik bardzo ciężki (ważył niemal 4 tony), a wibracje potężnego singla były bardzo uciążliwe dla traktorzystów. C 45 nie był też dostępny dla rolników indywidualnych, którym pozostawało jedynie wykupywanie egzemplarzy przeznaczonych w PGR-ach do kasacji. W Ursusie wiedziano o tym i podjęto odpowiednie kroki już w 1955 roku. Wtedy to postanowiono zaprojektować nowoczesny ciągnik mający zastąpić starego C45. Dyrekcja ZM Ursus rozbudowała biuro konstrukcyjne, na czele którego stanął w charakterze głównego konstruktora bardzo zdolny inżynier i świetny organizator Czesław Sławski, absolwent Politechniki Łódzkiej z 1951 roku. Miał już za sobą staż w Centralnym Biurze Badań i Konstrukcji w Łodzi, gdzie pracował przy konstrukcji ciężarowego Stara 20, oraz w Zjednoczeniu Przemysłu Maszyn Budowlanych, gdzie prowadził konstrukcję drogowego ciągnika balastowego. W Ursusie inż. Sławski prowadził dział konstrukcji silników, dział konstrukcji układów napędowych, dział hydrauliki siłowej, prototypownię i zakład badań. Podległy mu pion odznaczał się godną podziwu dokładnością i sprawnością.  Sam Sławski angażował się osobiście w prace konstrukcyjne i badawcze. Próby eksploatacyjne prototypów odbywały się na poligonie w Łężanach koło Reszla w najcięższych warunkach, jakie mogą wystąpić w użytkowaniu. Wszystkie więc niedomagania były wychwytywane i korygowane na bieżąco. Z uwagi na sprawność działania i najwyższy profesjonalizm, jak twierdzi Aleksander Rummel, było to jedno z najlepiej pracujących biur konstrukcyjnych w powojennej Polsce.

Sam Sławski angażował się osobiście w prace konstrukcyjne i badawcze. Próby eksploatacyjne prototypów odbywały się na poligonie w Łężanach koło Reszla w najcięższych warunkach, jakie mogą wystąpić w użytkowaniu. Wszystkie więc niedomagania były wychwytywane i korygowane na bieżąco. Z uwagi na sprawność działania i najwyższy profesjonalizm, jak twierdzi Aleksander Rummel, było to jedno z najlepiej pracujących biur konstrukcyjnych w powojennej Polsce.

W latach 1956-58 wszystkie działy podległe inż. Sławskiemu pracowały nad bardzo udaną rodziną ciągnikowych silników wysokoprężnych typów S312 (2 cylindry, 25KM), S313 (3 cylindry, 36-42 KM) i S 314 (4 cylindry, 56 KM). Pracowano też nad ciągnikiem C 325, który miał być wyposażony w silnik S312. We wrześniu 1957 roku gotowe były pierwsze trzy prototypy nowego, lekkiego ciągnika rolniczego Ursus C 325 (zwanego początkowo: Ursus 25). Po intensywnych i zakończonych bardzo pozytywnie badaniach na poligonie w Łężanach, ciągnik skierowano do produkcji seryjnej. A był to ciągnik, który w tamtych czasach mógł się równać bez żadnych kompleksów z produktami Fergusona czy Forda. Nasz nowy ciągnik posiadał klasyczną, bezramową konstrukcję, skrzynię biegów z reduktorem dwustopniowym, dwustopniowe sprzęgło, wał odbioru mocy (WOM), którego pracę można było powiązać kinematycznie z prędkością ruchu ciągnika bądź z prędkością obrotów silnika, pełną instalację elektryczną o napięciu 12V. Silnik rozwijał 25 KM przy 2000 obrotach na minutę, moment obrotowy 93 Nm przy 1700 obr/min. A wszystko to z pojemności 1810 ccm. Tuleje cylindrowe mokre (omywane bezpośrednio czynnikiem chłodzącym), kadłub i głowica wykonane z żeliwa, wał korbowy kuty, podparty na trzech łożyskach, układ rozrządu górnozaworowy, wtrysk paliwa bezpośredni z komorą sprężania w tłoku. Układ chłodzenia z termostatem i pompą cieczy. Filtr oleju odśrodkowy. W tamtych czasach opis ten brzmiał jak dziś opis silnika najnowszych BMW czytany przez pasjonatów samochodów. W sierpniu 1959r. wyprodukowano serię próbną w ilości dwudziestu pięciu sztuk, a w grudniu rozpoczęto już produkcję seryjną.

We wrześniu 1957 roku gotowe były pierwsze trzy prototypy nowego, lekkiego ciągnika rolniczego Ursus C 325 (zwanego początkowo: Ursus 25). Po intensywnych i zakończonych bardzo pozytywnie badaniach na poligonie w Łężanach, ciągnik skierowano do produkcji seryjnej. A był to ciągnik, który w tamtych czasach mógł się równać bez żadnych kompleksów z produktami Fergusona czy Forda. Nasz nowy ciągnik posiadał klasyczną, bezramową konstrukcję, skrzynię biegów z reduktorem dwustopniowym, dwustopniowe sprzęgło, wał odbioru mocy (WOM), którego pracę można było powiązać kinematycznie z prędkością ruchu ciągnika bądź z prędkością obrotów silnika, pełną instalację elektryczną o napięciu 12V. Silnik rozwijał 25 KM przy 2000 obrotach na minutę, moment obrotowy 93 Nm przy 1700 obr/min. A wszystko to z pojemności 1810 ccm. Tuleje cylindrowe mokre (omywane bezpośrednio czynnikiem chłodzącym), kadłub i głowica wykonane z żeliwa, wał korbowy kuty, podparty na trzech łożyskach, układ rozrządu górnozaworowy, wtrysk paliwa bezpośredni z komorą sprężania w tłoku. Układ chłodzenia z termostatem i pompą cieczy. Filtr oleju odśrodkowy. W tamtych czasach opis ten brzmiał jak dziś opis silnika najnowszych BMW czytany przez pasjonatów samochodów. W sierpniu 1959r. wyprodukowano serię próbną w ilości dwudziestu pięciu sztuk, a w grudniu rozpoczęto już produkcję seryjną.

Cała ekipa inżyniera Sławskiego w składzie: E. Ajzenberg, W. Bolimowski, Z. Ćwirko, J. Gardoliński, J. Górski, B. Majewski, J. Mazur, Z. Mendza, Cz. Sławski, H. Szczygiel, G. Szubladowicz, H. Warszawski, zdobyła w 1959 roku tytuł „Mistrza Techniki” w konkursie organizowanym przez „Życie Warszawy”. Ursus C 325 to bardzo znacząca konstrukcja i niezwykle popularna w polskich gospodarstwach nawet do dziś. Rolnicy bardzo sobie cenią uniwersalność i funkcjonalność tego ciągnika. Po modernizacji w 1963r. (podniesienie mocy do 28 KM przez zastosowanie silnika S312 B) produkowany był nadal, jako C 328. W 1967 roku, w lipcu, pojawiło się kolejne wcielenie poczciwego C 325, tym razem pod symbolem C 330. Podniesiono kolejny raz moc (do 30 KM) oraz wprowadzono nowe oblachowanie.

Ursus C 325 to bardzo znacząca konstrukcja i niezwykle popularna w polskich gospodarstwach nawet do dziś. Rolnicy bardzo sobie cenią uniwersalność i funkcjonalność tego ciągnika. Po modernizacji w 1963r. (podniesienie mocy do 28 KM przez zastosowanie silnika S312 B) produkowany był nadal, jako C 328. W 1967 roku, w lipcu, pojawiło się kolejne wcielenie poczciwego C 325, tym razem pod symbolem C 330. Podniesiono kolejny raz moc (do 30 KM) oraz wprowadzono nowe oblachowanie.

Wprowadzono również instalację pneumatyczną w standardzie oraz wyjście zewnętrzne hydrauliki siłowej do np. przyczep samowyładowczych. W modelu C 330 pojawiła się też bardziej masywna oś przednia mocowana wahliwie w jednym punkcie bez drążków reakcyjnych, charakterystycznych dla poprzednich wersji (powiększono również rozstaw osi).

Wróćmy na chwilę do lat 1958/60. Opracowano wówczas, jak już wspomniałem, całą rodzinę silników, ale nie tylko. Stworzono również całą rodzinę bardzo udanych ciągników opartych na tychże silnikach. Były to Ursus C 336, C342 i C 356, które wraz z modelem C 325 miały pokryć zapotrzebowanie całego rolnictwa polskiego. W późniejszym czasie przystąpiono do konstrukcji ciągników z napędem na cztery koła. Skonstruowano również silnik sześciocylindrowy S 316 oparty na elementach rodziny silnikowej. W tzw. międzyczasie opracowano i zbadano ciągniki typów C 336 z trzycylindrowym silnikiem S 313 (jak w prototypie C 342), oraz C 356 z silnikiem S314.

Tak pięknie rozwijająca się myśl techniczna przyciągnęła uwagę decydentów, którzy podjęli „odpowiednie” kroki by temu zaradzić. W listopadzie 1961 roku podczas pobytu w Czechosłowacji delegacji polskiej z pierwszym sekretarzem KC PZPR Władysławem Gomułką i premierem Józefem Cyrankiewiczem na czele omówiono sprawę polsko-czechosłowackiej produkcji ciągników. W wyniku decyzji, podjętych „na wysokim szczeblu”, w 1962 roku polecono Ursusowi zatrzymanie wszystkich prac nad naszymi ciągnikami i silnikami. Gotowa i przetestowana już rodzina ciągników, a wraz z nimi szansa na rozwój własnej myśli technicznej zostały zaprzepaszczone bezpowrotnie. I tak kura mogąca znosić złote jajka poszła na rosół, a ściślej mówiąc, przejechał ją czeski Zetor.

Ursus C 330

Kiedy analizuje się historię polskiego przemysłu trzeba mieć mocne nerwy, bo zawsze w pewnym momencie pojawia się jakiś „Nikodem Dyzma”, który górując piastowanym stanowiskiem podejmuje najważniejsze decyzje oparte na własnym „geniuszu”. Ta klątwa polskiego przemysłu ciągle powraca jak mroczne deja vu.  Na tym nie kończy się jednak historia kreatywnych inżynierów z Ursusa. Inżynier Sławski został oddelegowany do biura konstrukcyjnego Zetora w Brnie by tam poprowadzić zespół polsko-czechosłowackich konstruktorów. Wraz z nim przeniesiono również kilku najlepszych inżynierów Ursusa. Ich pierwszym dziełem był ciągnik znany u nas, jako Ursus C 385.

Na tym nie kończy się jednak historia kreatywnych inżynierów z Ursusa. Inżynier Sławski został oddelegowany do biura konstrukcyjnego Zetora w Brnie by tam poprowadzić zespół polsko-czechosłowackich konstruktorów. Wraz z nim przeniesiono również kilku najlepszych inżynierów Ursusa. Ich pierwszym dziełem był ciągnik znany u nas, jako Ursus C 385.

Jacek Gembara

Bibliografia:

A. Rummel: Polskie Konstrukcje i Licencje Motoryzacyjne w latach 1922 - 1980 , Warszawa WKiŁ 1985

Fabryczne instrukcje obsługi ciągników Ursus C 45, C 328 i C 330

Materiały archiwalne ZM Ursus

www.retrotraktor.pl

Strona 1 z 2

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.