TOOLEX, czyli Międzynarodowe Targi Obrabiarek, Narzędzi i Technologii Obróbki, już niedługo, bo w dniach 4-6 października odbędą się po raz dziewiąty, w Centrum Targowo-Konferencyjnym Expo Silesia, w Sosnowcu, przy ul. Braci Mieroszewskich 124.

Nowością tegorocznych targów będzie specjalna Strefa Edukacyjna, której celem jest wsparcie transferu wiedzy i rozwój istniejących sieci współpracy pomiędzy sferą szkoleniową obecnych i przyszłych pracowników oraz firm, zajmujących się przemysłem z branży obróbki. Strefa Usług 3D to z kolei propozycja dla firm świadczących szeroko pojęte usługi druku 3D.

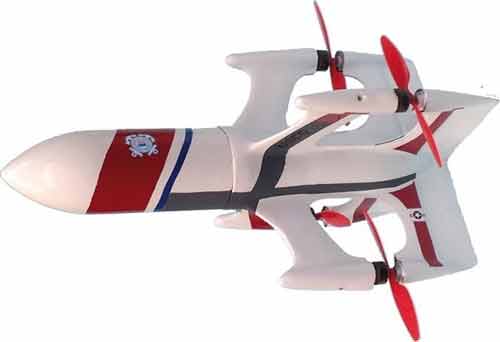

Inżynierowie lotniczy Ron Barret i Richard Bramlette skonstruowali bezzałogowy statek powietrzny łączący zalety wielowirnikowca i samolotu o napędzie rakietowym.

Początkowo prace wspierała rządowa agencja obrony DARPA ale uznała, że projektu nie da się zrealizować i wycofała wsparcie. Konstruktorzy nie zrazili się i założyli własną firmę. Powstał QuadRKT, który potrafi zachowywać się jak wielowirnikowiec oraz poruszać się z niedostępną dla większości niewielkich dronów prędkością, do 133 mil na godzinę (ponad 210 km). Konstrukcją zainteresował się rynek cywilny, uznając ją za doskonały sprzęt rekreacyjny nadający się do rozgrywania powietrznych wyścigów.

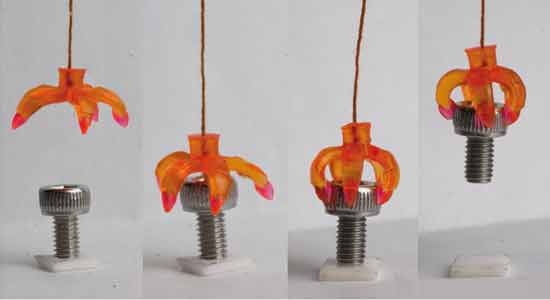

Inżynierowie z Massachusetts Institute of Technology i Singapore University of Technology and Design opracowali materiał polimerowy, który jest sztywny w temperaturze pokojowej, a w podwyższonej staje się giętki. Wykorzystanie materiału w druku 3D przyniosło ciekawe rezultaty.

Demonstracja cech materiału – w zależności od zastosowanej temperatury

Właściwości termiczne materiału pozwalają na wydrukowanie obiektu o określonym kształcie, który może zostać poddany odkształceniu i utwardzony w temperaturze pokojowej, a następnie pod wpływem ciepła wraca do pierwotnego kształtu. Taki efekt jest możliwy dzięki zastosowaniu pionierskiej metody, nazwanej przez twórców z MIT i SUTD projekcją mikrostereolitograficzną. Podczas druku przyrostowego, na kolejnych warstwach materiału za pomocą wiązki światła są utrwalane ścieżki, determinujące układ przestrzenny otrzymywany po aktywacji termicznej materiału. To właśnie ze względu na możliwość zmiany kształtu produktu w krótkim czasie pod wpływem temperatury, twórcy zdecydowali się na określenie swojej metody „drukiem 4D”. Jak dotąd rozważane jest zastosowanie technologii tam, gdzie pożądana jest aktywacja termiczna, przede wszystkim w medycynie i panelach solarnych.

Airlander 10 jest największym statkiem latającym na świecie. To prototyp, który miał wytyczyć nowe ścieżki rozwoju lotnictwa. 24 sierpnia br. uległ wypadkowi podczas lotu testowego.

Rozwijany przez Hybrid Air Vehicles Airlander 10 jest hybrydowym statkiem powietrznym, łączy bowiem cechy samolotu (ma skrzydła) i sterowca (ma komorę wypełnioną helem – lżejszym od powietrza i niepalnym). Napęd zapewniają cztery silniki wysokoprężne V8 o pojemności skokowej 4 l i mocy 325 KM każdy. Z kadłubem mierzącym 92 m, objętością 38 tys. m3 i ładownią mieszczącą 10 t jest prawdziwym olbrzymem. W założeniach, maszyna ma być zdolna przebywać w powietrzu przez pięć dni.

18 sierpnia Airlander 10 odbył dziewiczy lot, zakończony sukcesem. Podczas drugiego lotu, po spędzeniu stu minut w powietrzu, maszyna uległa wypadkowi podczas lądowania, uderzając nosem w ziemię. Ze względu na niską prędkość (ok. 40 km/h) mimo uszkodzenia kokpitu, załoga nie ucierpiała. Do zbadania wypadku powołana została komisja. Nie wiadomo jak dalej potoczą się losy olbrzyma, zwraca jednak uwagę fakt, że w podobnych warunkach normalny samolot niewątpliwie rozbiłby się.

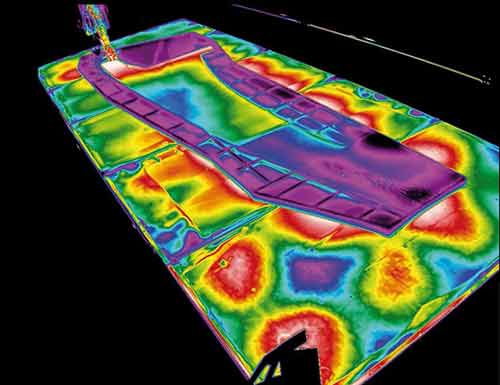

Ważący niemal 750 kilogramów, długi na ponad 5 metrów element, wykorzystywany do zabezpieczenia kompozytowej konstrukcji skrzydła samolotu podczas obróbki, został w całości wykonany w technologii druku 3D w Oak Ridge National Laboratory. Według certyfikatu wydanego przez Guinnessa, jest to największy jednolity wydruk 3D na świecie.

Obraz z kamery termowizyjnej z procesu drukowania rekordowej części

Inżynierowie Boeinga współpracują z ekspertami ORNL w celu adaptacji technologii druku 3D w produkcji na masową skalę, co ma umożliwić redukcję wykorzystania energii, czasu produkcji, kosztów i potrzebnej pracy. Mike Matlack, inżynier badania i rozwoju materiałów, odpowiedzialny za wykorzystanie technologii przyrostowych w produkcji modelu 777X, zapewnia, iż wykonanie elementu tradycyjnymi metodami zajęłoby miesiące. Dzięki drukowi 3D udało się ograniczyć czas potrzebny na produkcję elementu do trzydziestu godzin.

Boeing wykorzystuje techniki wytwarzania przyrostowego już od 1997 roku. Na całym świecie latają cywilne i wojskowe maszyny tej firmy, zawierające 50 tysięcy części z druku 3D. Rozwój tej techniki w ostatnich latach pozwala na wytwarzanie także dużych i złożonych obiektów.

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.