Jako że proces pierwotnej produkcji aluminium z boksytów jest energochłonny i zużywa 24 kWh na kilogram metalu, nawet 30% ceny aluminium stanowią koszty energii elektrycznej. Szacuje się także, że produkcja aluminium pochłania 2% globalnej produkcji energii elektrycznej. Tym niemniej w 2024 roku na całym świecie wyprodukowano 73 miliony ton aluminium, utrzymując tendencję zwyżkową.

Aluminium łatwo poddaje się cyklicznemu recyklingowi bez uszczerbku na jakości. Otrzymanie jednej tony aluminiowego surowca wtórnego wiąże się z oszczędnością nawet 95% energii elektrycznej względem produkcji pierwotnej. Aluminium z recyklingu zaspokaja jedną trzecią światowego zapotrzebowania na ten metal.

Przewiduje się, że rosnące w ostatnich dekadach zastosowanie stopów aluminium w produkcji blach karoseryjnych przełoży się na zwiększoną podaż surowca wtórnego w nieodległej przyszłości. Odzysk złomu aluminiowego na potrzeby produkcji samochodowej w ramach gospodarki o obiegu zamkniętym niesie za sobą oczywiste zalety o charakterze ekonomicznym i ekologicznym. Jest jednak pewien problem. Surowiec wtórny jest często zanieczyszczony zawartością żelaza i krzemu, co negatywnie odbija się na ciągliwości aluminium i ogranicza jego przydatność w produkcji komponentów samochodowych.

Rozwiązaniem problemu może być gama nowych stopów Al-Mg, opracowanych przez metalurgów z Oak Ridge National Laboratory. Zaprezentowany pod nazwą RidgeAlloy stop powstaje z przetopu odpadów konsumenckich i pozwala na wytwarzanie części spełniających normy w zakresie wytrzymałości, ciągliwości i odporności zderzeniowej. Nowa kompozycja stopowa wykazuje takie właściwości jak:

- ciągliwość (wydłużenie do zerwania do 13%),

- tolerancja zanieczyszczeń (1,5% w ujęciu masowym dla Fe; 1,5% dla Si),

- mniejsze zapotrzebowanie na dodatki stopowe w celu uzyskania ciągliwości (takie jak mangan czy chrom),

- korzystna mikrostruktura zapobiegająca formacji wytrąceń kruchych faz międzymetalicznych z układu Fe-Al.

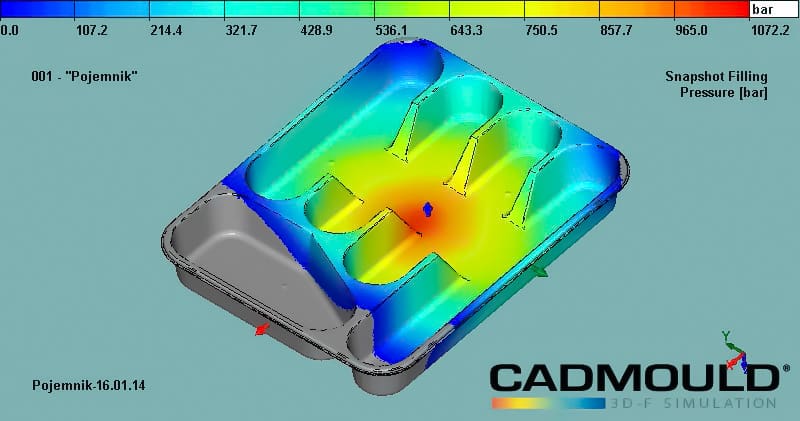

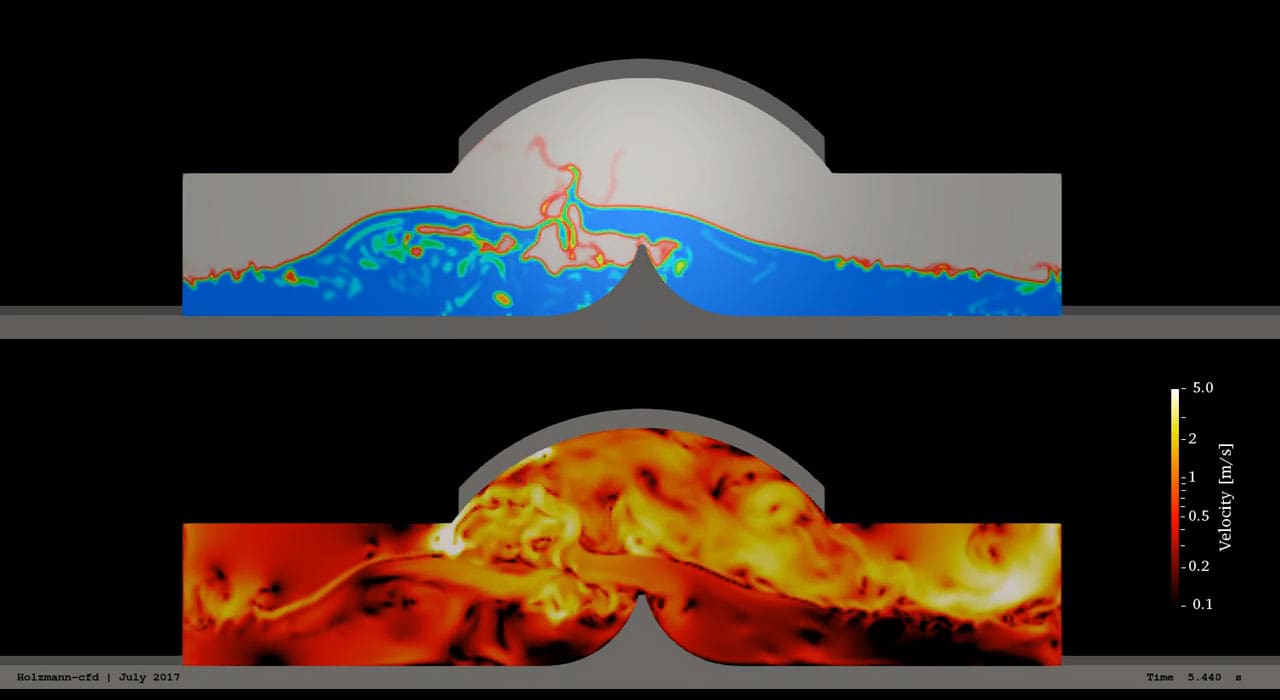

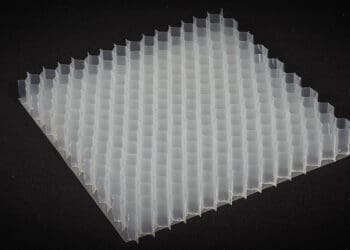

W celu uzyskania optymalnej kompozycji stopowej, badacze z ORNL przeprowadzili przeszło dwa miliony obliczeń oraz badania materiałowe przy użyciu spallacyjnego źródła neutronów. Na potrzeby weryfikacji właściwości opracowanego stopu wykonano testowy komponent motoryzacyjny metodą odlewania ciśnieniowego. Jak tłumaczy Alex Plotkowski z ORNL, do badań wybrano średniej wielkości część o średniej złożoności geometrycznej. W przyszłości planowane jest zastosowanie stopu do produkcji również większych detali, a nawet odlewów wielkogabarytowych (giga-casting).

Poza motoryzacją, z nowej gamy stopów aluminiowych z surowców wtórnych w przyszłości będą mogli skorzystać także producenci z innych sektorów przemysłu, takich jak lotnictwo i budowa maszyn.

ornl.gov