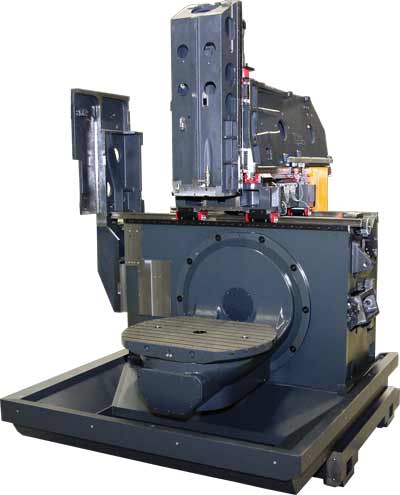

Korpusy występują we wszystkich maszynach i wielu urządzeniach technicznych. Wiążą one w jedną całość pozostałe części i zespoły maszyny. Głównym zadaniem korpusów, ram, czy podstaw, jest utrzymywanie innych części i zespołów w określonych wzajemnie położeniach, a także przejmowanie obciążeń: sił i momentów. Korpus jest członem, najczęściej, nieruchomym (nazywany jest też podstawą lub ostojnicą). Niekiedy w skład maszyny wchodzi kilka lub kilkanaście, a w skrajnych przypadkach nawet kilkadziesiąt korpusów, często bardzo różnych.

W niniejszym opracowaniu położono nacisk na korpusy obrabiarek i przyrządów spawalniczych, gdyż urządzenia te są spośród wszystkich maszyn najdokładniejsze (choć oczywiście zdarzają się urządzenia techniczne jeszcze dokładniejsze) i kumuluje się w nich prawie cała wiedza na temat korpusów, materiałów, konstrukcji, technologii wykonania, obróbki cieplnej, pomiarów itd. Jest bardzo mało informacji o korpusach w literaturze technicznej. Trochę na ten temat można znaleźć w książce „Podstawy konstrukcji obrabiarek” Tadeusza Wrotnego. Niniejszą publikację oparto częściowo o to właśnie opracowanie.

Podział korpusów

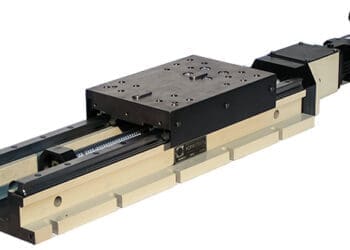

W zależności od wielkość i funkcji korpusy w maszynie mają różne nazwy. Jeżeli np. jest to korpus służący do związania maszyny czy urządzenia z podłożem, nazywany bywa podstawą, kadłubem, płytą lub łożem. Inne korpusy mogą mieć nazwy: belka, skrzynia, suport, sanie, rama, tarcza, kolumna, wspornik i jeszcze wiele innych.

W konstrukcji maszyn i oprzyrządowania występuje ogromna różnorodność korpusów. Mogą więc mieć zastosowanie korpusy odlewane, spawane i niekiedy skręcane lub nawet klejone. Na wybór rozwiązania wpływ mają głównie wymagania techniczne i użytkowe stawiane urządzeniom, maszynom, czy przyrządom. Warunki te na ogół przedstawiają się następująco:

- niezmienność kształtów i wymiarów przez możliwie najdłuższy okres użytkowania;

- sztywność statyczna i dynamiczna, aby odkształcenia, powstałe pod wpływem występujących podczas pracy urządzenia obciążeń, nie przekraczały wartości dopuszczalnych, wynikających z potrzeb dokładności wykonywanych na maszynie, urządzeniu, czy w przyrządzie detali (zespołów spawanych);

Korpusy oblicza się nie na wytrzymałość doraźną (zginanie, ścinanie czy rozrywanie), ale na sztywność, czyli minimalne nawet odkształcenie – w obrabiarkach mówimy nawet o mikronach. Dlatego w korpusach nie oszczędza się materiału, a ich ścianki mają często dużą grubość. Ilość zużytego materiału ma decydujący wpływ na cenę korpusu, bo pracochłonność obróbki jest często mała na kilogram masy, korpusy są więc najczęściej stosunkowo tanie. W przyrządach spawalniczych zasadą jest, że przyrząd, a więc korpus, musi być wytrzymalszy od detalu spawanego. Takim praktycznym wskaźnikiem jest masa przyrządu, która powinna wynosić minimum trzykrotność masy detalu. Niekiedy jest to więcej, nawet znacznie więcej, jeżeli jest to duży, ale delikatny detal obrabiany w maszynie czy przyrządzie.

- dogodna obsługa;

- tłumienie drgań;

W niektórych przypadkach ma to duże znaczenie, szczególnie w maszynach i przyrządach, gdzie prowadzona jest obróbka skrawaniem. Wtedy korzystniejsze jest wykonanie korpusu w formie odlewu z żeliwa, które bardzo dobrze tłumi drgania, mimo że korpus taki jest cięższy i droższy ze względu na wykonanie modelu; łatwość montażu i demontażu;

- transport;

Tu zawsze należy pamiętać o odpowiednich elementach do transportu, śrubach (z uchem) transportowych, czopach transportowych lub innych otworach w korpusie do zaczepienia haków urządzeń transportowych, albo przełożenia odpowiednich prętów transportowych. Potrzebne są one zarówno podczas obróbki korpusu, jak i później, do transportowania kompletnej maszyny czy przyrządu.

- ciężar;

- estetyka;

Kiedyś w biurach konstrukcyjnych był zatrudniany na etacie plastyk – projektant form przemysłowych. Zajmował się projektowaniem formy maszyny (obrabiarki), zwłaszcza jeżeli dotyczyło to maszyn produkowanych seryjnie, ale i pojedynczych również. Zajmował się też kolorystyką.

Warunki te uzyskuje się poprzez dobór odpowiednich materiałów i ich obróbkę cieplną. Korpusy odlewane poddaje się sezonowaniu, ale też wyżarzaniu odprężającemu. Korpusy spawane powinny być zawsze poddane wyżarzaniu odprężającemu po spawaniu. W zasadzie w budowie maszyn i przyrządów, także spawalniczych, niedopuszczalne jest pominięcie wyżarzania. Niekiedy przy mniej dokładnych przyrządach można zamiast wyżarzania korpusu zastosować wibrowanie odprężające, które z polega na równomiernym rozłożeniu naprężeń w całym korpusie poprzez wibrowanie. Jednak nie ma gwarancji, że naprężenia te zostaną równomiernie rozłożone, lub że po pewnym czasie nie nastąpi ich ponowna kumulacja w jakiejś części korpusu. Koszt wibrowania jest jednak znacznie niższy od wyżarzania i można go wykonać w spawalni bez kosztownego transportu do pieca. Jeżeli wibrowanie przeprowadza doświadczony w tych operacjach pracownik to szansa na dobre i trwałe wykonanie wibrowania jest znacznie większa. Korzystnie byłoby uzyskać zgodę klienta na taką operację zamiast wyżarzania. Zaniechanie wyżarzania lub wibrowania ma niekiedy kosztowne skutki, objawiające się poważnymi odkształceniami podczas obróbki skrawaniem korpusu, czy podczas transportu gotowego już i pomierzonego przyrządu (maszyny) do inwestora, gdzie wstrząsy podczas jazdy samochodu transportującego potrafią znacznie zdeformować korpus, ale najczęściej po wykonaniu pierwszych sztuk spawanych w przyrządzie zespołów, gdzie do istniejących w korpusie (ramie) naprężeń dochodzą naprężenia od spawania detali, i to naprężenia zarówno od sił będących następstwem odkształceń spawalniczych spawanego w przyrządzie zespołu, jak i od temperatury, co powoduje ich kumulację w korpusie i w następstwie – duże odkształcenia, a dalej ponowne pomiary, ustawianie powierzchni bazowych itd. W skrajnym przypadku może okazać się, że przyrządu nie da się ustawić na dokładne wymiary w ogóle.

Konstrukcja korpusów

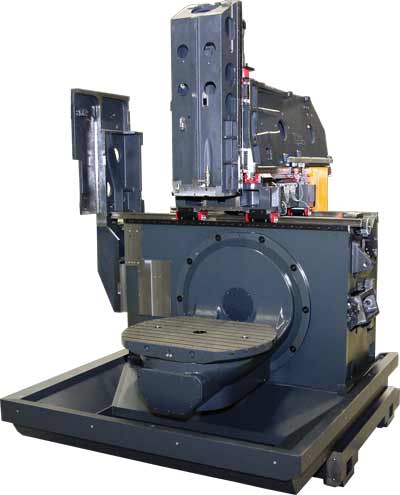

Na konstrukcję korpusu decydujący wpływ ma ustrój (układ) nośny maszyny lub przyrządu. Rozróżnia się układy nośne otwarte tzw. belkowe i zamknięte tzw. ramowe. Układ otwarty stosuje się wtedy, gdy siły działające w układzie nie są zbyt duże lub czynnikami decydującymi są:

- łatwy dostęp do przedmiotu obrabianego (spawanego),

- wygoda obsługi,

- zapewnienie obróbki (spawania) przedmiotów o większych wymiarach.

Ten rodzaj konstrukcji stosowany jest głównie w przyrządach spawalniczych, mimo, że siły od naprężeń spawalniczych spawanego w przyrządzie zespołu mogą być znaczne i korzystniejszy mógłby być niekiedy układ korpusu zamknięty. Układy nośne zamknięte (zamknięta rama), zapewniają większą sztywność, jednak kosztem pewnego utrudnienia obsługi i ograniczenia zewnętrznych wymiarów spawanego zespołu.

Dodatkowy wpływ na konstrukcję korpusu mają ograniczenia wymiarów gabarytowych, a niekiedy masy korpusów, wynikające z możliwości transportowych i to zarówno w transporcie technologicznym wewnątrz zakładu produkującego maszynę (przyrząd) jak i zewnętrznego (vide: skrajnia drogowa i kolejowa). Niekiedy występuje wymóg transportowania maszyny w zunifikowanym kontenerze, co jeszcze bardziej zaniża wymiary gabarytowe lub powoduje konieczność podziału korpusu na zespoły. Bardzo często na ograniczenie wymiarów korpusów wpływają wymiary pieca do wyżarzania tzw. „żarzaka”. Stąd przy dużych korpusach konieczny jest ich podział, wynikający z tych możliwości transportowych i niekiedy innych ograniczeń technologicznych.

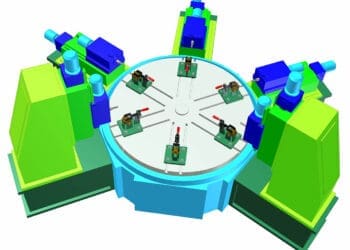

W obrabiarkach i przyrządach spawalniczych występuje inne jeszcze ograniczenie wymiarowe – ergonomiczne. Tzw. ergonomiczna wysokość obsługi i płaszczyzna spawania , która powinna znajdować się na wysokości 900 mm od powierzchni, na której stoi spawacz. Wymóg ten jest często trudny do zachowania, zwłaszcza w przyrządach zamontowanych w pozycjonerach spawalniczych, czy przy spawaniu zespołów o skomplikowanych kształtach i dużych gabarytach, ale ma też wpływ na wymiary korpusu. Przy dużych przyrządach ergonomiczną płaszczyznę spawania uzyskuje się poprzez stosowanie różnej konstrukcji podestów, niekiedy bardzo skomplikowanych. Zdarza się też, że pozycjoner należy z tego powodu zagłębić w posadzkę, wykonując odpowiednie kanały. W obrabiarkach ta ergonomiczna wysokość wynosi 1100-1200 mm.

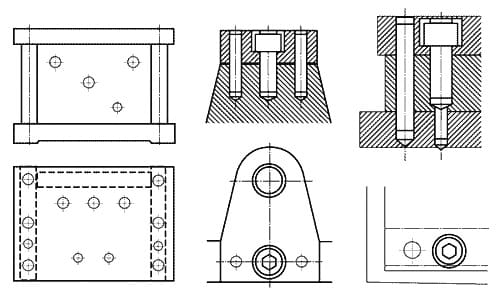

W zależności od rodzaju procesu technologicznego prowadzonego w przyrządzie, w pewnym uproszczeniu – czy to jest zgrzewanie, czy spawanie – podejście do konstrukcji przyrządu, a zatem też korpusu, może być zdecydowanie różne. W procesie zgrzewania wydziela się znacznie mniej ciepła (jest to wielkość pomijalnie mała), a sam proces zgrzewania np. zespołów karoserii powinien odbywać się w stałej temperaturze +22 °C, stąd odkształcenia, zarówno zespołu zgrzewanego, jak i przyrządu, w zasadzie nie występują. Jednocześnie projektowanie karoserii odbywa się w systemie CAD i CAD/CAM (CADATA), z dużą dokładnością i łatwością ustalenia położenia różnych punktów karoserii. Można więc stosować technologię wykonania przyrządu dokładną. Polega ona na tym, że w korpusie wykonuje się otwory pod kołki ustalające położenie wsporników baz z dokładnością +/– 0,02 mm. Otwory te należy wiercić i rozwiercać na dokładnych obrabiarkach, najlepiej na tzw. koordynatkach, czyli wiertarkach współrzędnościowych.

Najczęściej korpusy przyrządów do zgrzewania karoserii wykonywane są w postaci płyty spawanej z blachy zewnętrznej, od spodu użebrowanej. Powierzchnia zewnętrzna przylgowa jest obrobiona – zabielona i odpowiednio owiercona dla kołków i śrub mocujących (więcej na ten temat napiszemy w części poświęconej wymiarowaniu korpusów). Wcześniej, wiele lat wstecz, na płycie korpusu nacinało się w rysy o głębokości ok. 0,2 mm, pod kątem 90° , tworzące dokładną siatkę linii prostopadłych co 100 mm +/– 0,1 mm. Służyła ona do dokonywania korekt położenia baz. Rysunki karoserii, a dalej przyrządów, wykonywane były właśnie w siatce co 100 mm, w trzech osiach. Jako oś „0” przyjmuje się oś przedniego koła samochodu. Niekiedy jeszcze można spotkać rysunki lub przyrządy w ten sposób zwymiarowane. W przyrządach do zgrzewania np. blach karoseryjnych uwzględnia się odpowiednią przestrzeń dla wprowadzenia zgrzewadeł obsługiwanych ręcznie, czy też przez robota, co powoduje, że od powierzchni spawania na wysokości 900 mm należy odjąć min. 300 mm, a niekiedy więcej, dla zgrzewadła. Pozostaje więc, ok. 600 mm na konstrukcję korpusu (ramy) przyrządu wraz z nogami i stopami.

Korpusy odlewane

Korpusy odlewane stosuje się w większości obrabiarek, a często także w innych maszynach. Są one wykonane tradycyjnie z żeliwa szarego maszynowego lub z żeliwa modyfikowanego. Zaletami żeliwa, jako materiału konstrukcyjnego na korpusy, są:

- możność otrzymania żądanych, często bardzo skomplikowanych kształtów;

Ograniczeniem jest tu tylko możliwość wykonania modelu do zaformowania skrzynki formierskiej i – co też ważne – późniejsza możliwość wyjęcia z odlewu różnych, często skomplikowanych, rdzeni i resztek masy rdzeniowej. Zwłaszcza jeżeli w korpusie jest potem przewidziany, w warunkach eksploatacyjnych, olej smarujący przekładnie zębate. Nie zawsze usunięcie masy rdzeniowej i różnych drutów usztywniających rdzeń jest proste. Zdarza się, że trzeba wycinać otwory w odlewie do ich usuwania. Obecnie najczęściej stosuje się na modele styropian, który można po prostu wytopić. Trzeba każdorazowo uzgodnić to z odlewnią, a zwłaszcza z modelarnią. Nie każda modelarnia umie tworzyć takie modele, które powinny być wykonane z dużą dokładnością i często są sprawdzane na stacjonarnej maszynie pomiarowej.

- łatwość obróbki mechanicznej;

- dobre właściwości tłumienia drgań, wynikające z dużego tarcia wewnętrznego materiału;

- stosunkowo mały koszt przy produkcji seryjnej.

Bezpośrednio po odlaniu korpusy poddaje się wyżarzaniu odprężającemu, a następnie po oskórowaniu podstawowych powierzchni ustalających – sezonowaniu naturalnemu na wolnym powietrzu (od kilku tygodni po wiele miesięcy). Zwłaszcza jeżeli dotyczy to korpusów obrabiarek.

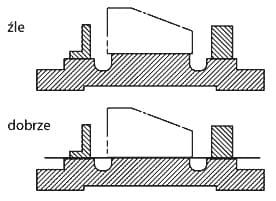

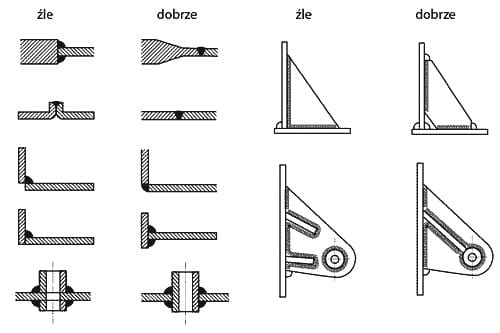

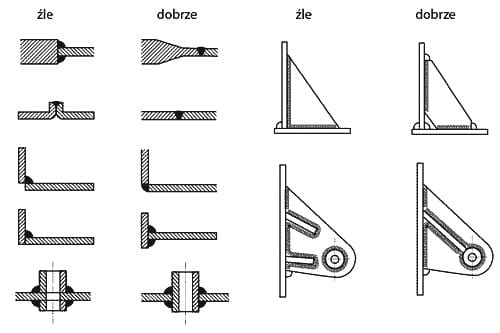

Zabiegi te mają na celu stabilizację kształtu i wymiarów odlewu. W obrabiarkach ważnym elementem jest taka konstrukcja łóż i podstaw, która umożliwia łatwy spływ wiórów. W innych maszynach mogą wystąpić inne jeszcze potrzeby, jak np. otwory inspekcyjne lub wentylacyjne, rynny zbierające płyny używane przy produkcji, czy zbiorniki oleju smarującego przekładnię wewnątrz korpusu itp. Grubość ścian i żeber, poza względami sztywności, uwarunkowane są m.in. względami odlewniczymi. Najczęściej ścianki odlewów mieszczą się w zakresie od 12-16 mm dla małych maszyn do 25-35 mm i więcej dla maszyn ciężkich.

Przy żeliwie szarym stosuje się duże promienie przejść między ścianami pionowymi i poprzecznymi, konstruowane wg specjalnych zasad wpisywania okręgów, dla uniknięcia pęknięć i innych wad odlewniczych. Przy wysokiej jakości odlewania i żeliwie modyfikowanym (np. żeliwo ciągliwe czy sferoidalne) możliwe jest stosowanie grubości ścianki 5 mm łączonej ze ścianką np. 30 mm i małym promieniem przejściowym (R = 5 mm) między nimi, bez zagrożeń wad odlewniczych. Konstruktor musi rozstrzygnąć z jakiego żeliwa ma być korpus i odpowiednio do tego go zaprojektować, najlepiej uzgadniając to jeszcze z mającą wykonać korpus odlewnią.

Korpusy spawane

W porównaniu z żeliwnymi, korpusy spawane pozwalają na około dwukrotne zmniejszenie ciężaru przy zachowaniu tej samej sztywności, co tłumaczyć można tym, że moduł sprężystości stali jest 1,8-2,4 raza większy od modułu sprężystości żeliwa. Przy produkcji jednostkowej (np. obrabiarki unikalne i specjalne, czy przyrządy w produkcji jednostkowej lub małoseryjnej), koszt korpusu spawanego jest najczęściej mniejszy niż odlewanego. Konstrukcje spawane ustępują żeliwnym, jeżeli chodzi o możliwości uzyskania skomplikowanych kształtów i tłumienie drgań. Polepszenie właściwości tłumienia drgań w korpusach spawanych można osiągnąć na drodze takich zabiegów konstrukcyjnych jak: żebrowanie ścian, stosowanie spoin pachwinowych i węzłów pochłaniających energię drgań (pakiety blach spawanych pod naciskiem, a niekiedy ołowiane ciężarki w formie tulei, zamontowane na trzpieniu w miejscach, gdzie najkorzystniej tłumią drgania). Są to jednak rozwiązania stosowane sporadycznie, w przypadku trudności, które stwarzają drgania. Grubości blach stosowane na korpusy spawane małej i średniej wielkości wynoszą 4-8 mm, grubość żeber 3-6 mm. W korpusach ciężkich maszyn stosuje się zazwyczaj blachę o grubości 10-20 mm. W bardzo dużych korpusach może to być nawet do 60 mm. W małych maszynach, ale również w niektórych przyrządach, możliwe jest wykonanie korpusu, jako elementu wykrawanego i giętego na prasie krawędziowej, i na końcu zespawanego. Można wtedy rozrysować powierzchnie korpusu z arkusza blachy, odpowiednio ugiąć (zwinąć), czy to na prasie krawędziowej ręcznie, czy też wg programu na prasie sterowanej CNC. Na takie korpusy stosuje się najczęściej blachę do tłoczenia o grubości 2-10 mm. Korpusy te są bardzo sztywne. Przykładowo, korpus z blachy 4 mm zastosowano na wytłaczarkę do makaronu, gdzie stosowany był silnik elektryczny 4 kW. Konstrukcja korpusu była bardzo sztywna i nie przenosiła drgań. W przemyśle spożywczym jest to często stosowane rozwiązanie. Po spawaniu konieczne jest wyżarzanie lub wibrowanie korpusu, jak to omówiono wcześniej.

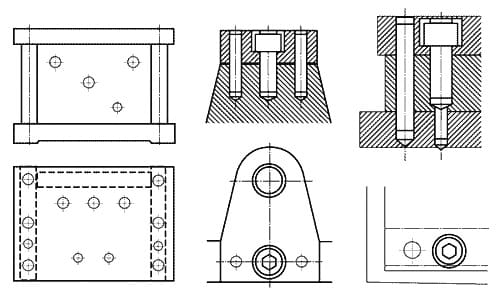

Korpusy skręcane

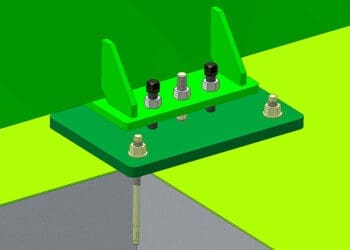

Przy wytwarzaniu takich korpusów skręcana jest blacha tworząca powierzchnię stołu, np. górna powierzchnia przyrządu spawalniczego, z dolnym użebrowaniem lub usztywniającym obrzeżem. Rozwiązanie to stosuje się najczęściej gdy przyrządy lub małe maszyny (urządzenia) wykonane są np. z alumoldu (stopu aluminium o dużej wytrzymałości). Stop ten ma taką zaletę, że nie przywierają do niego odpryski spawalnicze. Na przyrządy stosuje się wtedy blachy o grubości 20 mm. Śruby imbusowe wkręca się od dołu, poprzez blachę usztywniającą – na wysoki kant – w blachę stołu, gdzie otwory gwintowane są nieprzelotowo, tworząc z zewnątrz niedziurowaną powierzchnię.

Aleksander Łukomski

artykuł pochodzi z wydania 6 (93) czerwiec 2015