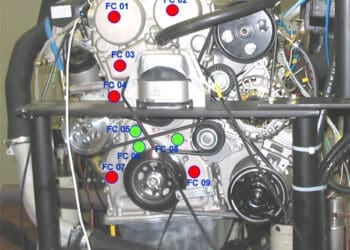

Wpływ rodzajów zastosowanych mechanizmów rozdziału mocy w pojeździe na jego ruch jest dostrzegany przez większość użytkowników bardzo rzadko, jedynie w szczególnie trudnych i granicznych warunkach ruchu i to tylko przez kierowców o większej świadomości działania układów napędowych. Znaczenie tych mechanizmów szczególnie uwidacznia się w przypadkach, kiedy siły przyczepności poszczególnych kół napędowych znacznie się różnią lub niektóre koła całkowicie straciły kontakt z nawierzchnią (Rys. 1). Stąd przekonanie o ważności zagadnień rozdziału momentów napędowych na koła i wynikających z tego właściwości napędowych pojazdu mają konstruktorzy i użytkownicy samochodów terenowych, sportowych i różnego rodzaju kołowych maszyn roboczych, w których trzeba rozwinąć maksymalne siły napędowe w różnorodnych i najczęściej trudnych warunkach eksploatacji.

Konieczność stosowania mechanizmów lub bardziej rozbudowanych systemów rozdziału mocy wynika również z niezmiennej, ugruntowanej kilkadziesiąt lat temu, ogólnej koncepcji pojazdów silnikowych. Jej charakterystyczną cechą jest jedno źródło napędu – silnik spalinowy i kilka kół napędzanych, najczęściej dwa lub cztery.

Jak długo taka koncepcja budowy pojazdów będzie się utrzymywała, tak długo mechanizmy lub systemy rozdziału mocy będą niezbędne. Dopiero w pojazdach o kołach indywidualnie napędzanych odrębnymi silnikami, na przykład elektrycznymi, mechanizmy rozdziału mocy nie będą potrzebne i może je zastąpić centralny moduł elektroniczny sterujący mocami doprowadzanymi do poszczególnych kół. Jednak czy taka koncepcja napędzania kół pojazdów upowszechni się, trudno w tej chwili przewidywać, gdyż będzie to zależało od wielu, zmiennych w czasie, czynników techniczno-ekonomicznych.

Tabela 1 przedstawia autorską klasyfikację mechanizmów i systemów rozdziału mocy [10], w której głównym kryterium jest stopień realizacji rosnących oczekiwań oraz, w pewnym stopniu, chronologia ich powstania.

Najszerzej wykorzystywaną grupą są mechanizmy różnicowe, które najczęściej mają postać stożkowej planetarnej przekładni zębatej. Zostały one wprowadzone do pojazdów silnikowych ponad sto lat temu i w początkowym okresie można było uznać je za znaczące osiągnięcie w stosunku do rozwiązań ze sprzęgłami jednokierunkowymi, czy też napędem tylko jednego koła danej osi. Szybko jednak zorientowano się, że takie mechanizmy różnicowe mają pewne wady, a główna z nich – to spadek siły napędowej obydwu kół mostu napędowego, już gdy jedno z nich ma zmniejszoną siłę przyczepności. Aby wyeliminować tę wadę zaczęto rozwijać konstrukcje mechanizmów w dwóch głównych kierunkach. Pierwszy z nich to stosowanie różnego rodzaju kształtowych sprzęgieł blokujących (tak zwanych blokad), które okresowo wyłączają z pracy mechanizm różnicowy, drugi – polega na powiększaniu tarcia wewnętrznego w mechanizmie przez stosowanie specjalnych przekładni krzywkowych lub ślimakowych, albo dodatkowych sprzęgieł ciernych (ta podgrupa jest wyróżniona w tabeli 1). Przegląd specjalnych mechanizmów różnicowych podnoszących właściwości napędowe pojazdów można znaleźć w wielu podstawowych pozycjach literatury (np. [4], [14], [16], [17]). W miarę upływu lat coraz bardziej wzrastała świadomość tego, że duża wartość momentu tarcia w mechanizmie różnicowym powinna występować jedynie krótkotrwale w najtrudniejszych warunkach ruchu, zaś w pozostałych moment ten powinien być jak najmniejszy, gdyż pogarsza kierowalność samochodu i sprawność przeniesienia napędu. W wyniku takiego podejścia wielu producentów, wykorzystując coraz nowocześniejsze technologie, zaczęło opracowywać nowe typy mechanizmów różnicowych o powiększonym momencie tarcia wewnętrznego, których działanie jest lepiej dopasowane do chwilowych warunków ruchu pojazdu. Ten nurt rozwoju i badań mechanizmów różnicowych podjął również autor niniejszego opracowania.

W cyklu artykułów zostaną przedstawione fragmenty wieloletnich prac badawczych obejmujących kompleksowe i oryginalne podejście do problematyki rozdziału mocy w pojazdach. W pracach tych realizowano sformułowaną tezę, że jest możliwe zbudowanie nowych mechanizmów rozdziału mocy ze zintegrowanymi regulatorami ich działania, reagującymi na wymuszenia kinematyczne. Tezę tę potwierdzono przez wykonanie i przebadanie wielu typów mechanizmów o nowych zasadach działania, przeznaczonych do różnych pojazdów. Idea nowych mechanizmów oraz większość konstrukcji, prototypów i ich badań zostały opracowane i wykonane w Instytucie Technologiczno-Samochodowym Filii Politechniki Łódzkiej w Bielsku Białej.

Aktualnie, na skutek utworzenia w 2001 r. nowej uczelni i związanych z tym zmian organizacyjnych, autor kontynuuje tę tematykę w Katedrze Silników Spalinowych i Pojazdów na Wydziale Budowy Maszyn i Informatyki Akademii Techniczno-Humanistycznej w Bielsku-Białej. Wykonanie prac badawczych o tak dużym zakresie nie byłoby możliwe bez wywołania zainteresowania i nawiązania współpracy z wieloma firmami motoryzacyjnymi oraz ośrodkami badawczymi krajowymi i zagranicznymi. Do najważniejszych należy zaliczyć współpracę z: Fabryką Samochodów Rolniczych w Poznaniu (opracowania do polskiego samochodu terenowego Honker), Wojskowym Instytutem Techniki Pancernej i Samochodowej w Sulejówku, Fabryką Samochodów Osobowych w Warszawie, Ośrodkiem Badawczo-Rozwojowym Samochodów Małolitrażowych BOSMAL w Bielsku-Białej oraz w części tematyki z Centro Recerche FIAT w Orbassano. Dzięki partnerstwu tych firm oraz wsparciu Komitetu Badań Naukowych w Warszawie możliwe były szerokie prace nad zespołami napędowymi o nowych koncepcjach działania.Ideą tych rozwiązań jest wykorzystanie parametrów kinematycznych, dostępnych w obrębie mechanizmu różnicowego (które niosą informacje o współpracy kół napędowych z jezdnią), oraz – co szczególnie ważne – wykorzystanie rozwiązań mechanicznych do realizacji zaawansowanych funkcji regulacyjnych, które dzisiaj uważa się za możliwe do wykonania jedynie przez systemy elektroniczno-elektryczne, elektroniczno-hydrauliczne lub podobne. W założeniu, końcowym wynikiem prac ma być zbudowanie stosunkowo prostych mechanizmów różnicowych z mechanicznymi układami regulacji, które będą konkurencyjne względem typowych współczesnych rozwiązań, opartych na standardowych elementach automatycznego sterowania.

Kinematyka i dynamika mechanizmu różnicowego

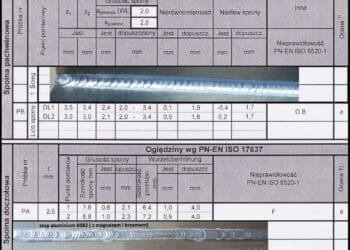

Aby wgłębić się w tematykę rozdziału mocy na koła wydaje się celowe przybliżenie podstawowych właściwości najprostszego mechanizmu różnicowego. Mechanizm taki, dodatkowo określany jako symetryczny, najczęściej stosowany jest w mostach napędowych pojazdów (Rys. 2). Poniżej zostaną przedstawione elementarne zależności kinematyczne i dynamiczne takiego mechanizmu. Zrozumienie tych prostych zależności ułatwia również analizę i porównywanie konstrukcji bardziej zaawansowanych.Warunkiem symetryczności mechanizmu są jednakowe koła koronowe osadzone na wałach wyjściowych (o równych liczbach zębów), z czego wynika, że mechanizm ten, jako przekładnia planetarna, ma przełożenie wewnętrzne iw = –1. Z ogólnego równania opisującego właściwości kinematyczne przekładni planetarnych wynika, że dla oznaczeń zgodnych z rysunkiem 2, gdzie ωo jest prędkością kątową wejściową (obudowy), a ω1 i ω2 są prędkościami członów wyjściowych, spełniona jest zależność:

Wynika z niej, że prędkość kątowa ω0 jest zawsze równa wartości średniej arytmetycznej prędkości ω1 i ω2 wałów wyjściowych. Jest to bardzo korzystna cecha prostego mechanizmu różnicowego, zwłaszcza w przypadku jego stosowania w mostach napędowych, gdyż umożliwia pokonywanie zakrętów bez zmian prędkości obrotowej i obciążenia silnika napędowego.

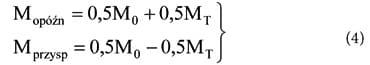

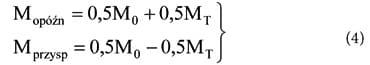

W celu wykonania analizy rozdziału doprowadzonego momentu M0 na momenty wyjściowe M1 i M2, konieczne jest uwzględnienie, oprócz cech geometrycznych przekładni zębatej, także występującego momentu tarcia wewnętrznego (lub ogólnie – momentu oporu wewnętrznego). Gdyby pominąć moment tarcia wewnętrznego to w symetrycznym mechanizmie różnicowym momenty na obydwu wałach wyjściowych będą zawsze równe. Z fizycznej analizy pracy mechanizmu z tarciem wewnętrznym wynika, że przy różnicowaniu prędkości obrotowych na wale wyjściowym wolniej obracającym się będzie występował większy moment obrotowy (tarcie wspomaga napędzanie wału), a na wale szybszym mniejszy (tarcie hamuje ten wał). Znajduje to odbicie w opisach dynamiki przedstawianych w literaturze (na przykład [14]), gdzie zamiast oznaczeń momentów obrotowych M1 i M2 przyjmuje się umowne oznaczenia Mprzysp – moment obrotowy na wale przyspieszanym i Mopóźn – moment obrotowy na wale opóźnianym. Wówczas równanie momentów dla mechanizmu różnicowego ma postać:

Wszystkie cząstkowe wewnętrzne momenty tarcia, występujące pomiędzy poszczególnymi elementami mechanizmu, zastępuje się jednym ogólnym momentem tarcia wewnętrznego MT, który obecnie najczęściej określa się według tak zwanej definicji amerykańskiej [14]. Zgodnie z nią, dla symetrycznego mechanizmu różnicowego jest on równy różnicy momentów obrotowych na wałach wyjściowych potrzebnej do uruchomienia mechanizmu, czyli obrócenia jednego wału względem drugiego.

Z zależności 2 i 3 otrzymuje się równania określające wartości momentów wyjściowych Mopóźn i Mprzysp jako wynik rozdziału momentu wejściowego M0 z uwzględnieniem tarcia wewnętrznego:

Powyższe równania są słuszne w warunkach tarcia rozwiniętego, a więc wtedy, gdy występuje ruch względny elementów mechanizmu różnicowego. Jak długo różnica pomiędzy stycznymi reakcjami nawierzchni działającymi na koła napędowe jest zbyt mała, aby pokonać moment tarcia wewnętrznego i wywołać ruch mechanizmu różnicowego, tak długo obydwa koła będą miały jednakową prędkość kątową ω1=ω2. Jednak w tej sytuacji momenty obrotowe nie muszą być równe, ale mogą się dowolnie wahać w granicach od wartości minimalnej (0,5 M0 – 0,5 MT) do wartości maksymalnej (0,5 M0 + 0,5 MT), a zakres wartości pomiędzy tymi granicami nazywa się obszarem nieczułości mechanizmu różnicowego. Tak więc z faktu, że równe są prędkości kątowe wałów wyjściowych ω1=ω2 (również przy stosowaniu blokad sprzęgłami kształtowymi) nie wynika równość momentów wyjściowych, co jest częstym błędem w rozumieniu działania mechanizmów różnicowych.

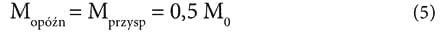

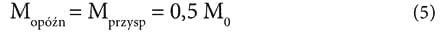

Gdyby udało się zbudować mechanizm różnicowy o momencie tarcia wewnętrznego MT = 0, to jak już zostało wspomniane, oraz zgodnie z wzorami 4, rozdzielałby on doprowadzony moment M0 równo na dwa wały wyjściowe:

Mechanizm taki można by nazwać teoretycznym. Na pewno nie należy go nazywać idealnym, gdyż pod względem właściwości napędowych, w wielu sytuacjach, byłby niekorzystny. Jak już było wspomniane, chodzi o przypadki, kiedy mała siła przyczepności jednego z kół napędowych ogranicza wykorzystanie siły przyczepności drugiego koła. Wówczas sumaryczna siła napędowa kół mostu jest mniejsza od sumy sił przyczepności obu kół. Wada ta jest powszechnie znana i dotyczy wszystkich pojazdów wyposażonych w proste mechanizmy różnicowe, w którym tarcie wewnętrzne jest małe i ich właściwości napędowe są zbliżone do mechanizmu różnicowego teoretycznego.

Z zależności opisującej rozdział momentów (4) wynika pewne ograniczenie w działaniu mechanizmów o powiększonym tarciu wewnętrznym. Ograniczenie polega na tym, że zwiększenie momentu obrotowego jest możliwe tylko na wale (kole) wolniejszym, a zmniejszenie tylko na wale (kole) szybszym. Jest to znacząca niedoskonałość tej metody korygowania rozdziału momentów obrotowych, gdyż w wielu sytuacjach ruchu samochodu korzystny byłby odwrotny rozdział. Dopiero najnowsze rozwiązania, tak zwane aktywne mechanizmy różnicowe, pozbawione są tej cechy, jednak z racji dużej ich złożoności i kosztów są stosowane bardzo rzadko ([1],[3],[8],[10],[11]). Dlatego, z powodu względnej prostoty konstrukcji, powiększanie tarcia wewnętrznego w mechanizmie różnicowym jest ciągle jednym z głównych sposobów poprawiania jego właściwości napędowych. Warto również dodać, że w niektórych przypadkach zamiast terminu tarcie wewnętrzne używa się określenia opór wewnętrzny. Jest to szczególnie uzasadnione w przypadku konstrukcji ze sprzęgłami hydraulicznymi, w których moment tego oporu zależy od różnicy prędkości kątowych. W takich rozwiązaniach wzory 1, 2, 3 i 4 zachowują swoją ważność, ale pojęcie „obszar nieczułości” traci swój sens.

Przedstawioną analizę można rozwinąć i objąć nią również niesymetryczne mechanizmy różnicowe, a więc takie, w których koła koronowe mają różne ilości zębów. Z działania takich przekładni planetarnych wynika rozdzielanie wyjściowych momentów obrotowych w stałych proporcjach, które dodatkowo mogą być zmieniane przez wprowadzanie momentu tarcia wewnętrznego. Szersze analizy takich mechanizmów zostały opisane w literaturze (między innymi [10], [14]).

Przedstawiona analiza kinematyki i dynamiki nie obejmuje wszystkich możliwych wariantów mechanizmów różnicowych. Wspomniane już tak zwane aktywne mechanizmy różnicowe (systemy Torque Vectoring) (tab. 1, grupa II e) wymagają odrębnej analizy.

Należy jeszcze dodać, że w przypadku mechanizmów różnicowych o powiększonym tarciu wewnętrznym, bardzo duży wpływ na końcowy efekt ich działania ma charakterystyka generowanego momentu tarcia, czyli – w zależności od jakich parametrów i w jaki sposób zmienia się jego wartość. Opisane dalej mechanizmy tego typu będą się różniły głównie układem konstrukcyjnym i charakterystyką generowanego momentu tarcia.

Rodzaje mechanizmów różnicowych i wybór obszaru prac badawczych

W wyniku kilkudziesięciu lat rozwoju powstała duża ilości typów i odmian mechanizmów różnicowych. Na rysunku 3 przedstawiona jest moja próba ich zestawienia i klasyfikacji [10].

W zestawieniu tym również umieściliśmy złożone systemy rozdziału mocy, w których mechanizmy różnicowe są tylko zespołami składowymi obok indywidualnie sterowanych hamulców kół lub dodatkowych przekładni zębatych i sprzęgieł sterujących.

Przyjęte w klasyfikacji kryteria podziału, to jest sposób i jakość realizowania rozdziału momentów obrotowych, nie są jedynymi możliwymi, ale bardzo istotnymi z punktu widzenia cech funkcjonalnych i przyjętego kierunku przedstawionych dalej prac badawczych.Proste mechanizmy różnicowe (otwarte) ciągle są podstawowym standardem technicznym w pojazdach. Są one również wykorzystywane jako rozwiązania bazowe do tworzenia konstrukcji bardziej zaawansowanych. Mechanizmy różnicowe blokowane stanowią historycznie bardzo wczesne rozwiązania poprawiające zdolność napędową. Jednak z powodu sztywnego łączenia kół napędowych obecnie uważa się, że nie mogą one spełnić wysokich wymagań w zakresie stateczności i kierowalności pojazdów.

Mechanizmy różnicowe o powiększonym momencie oporu wewnętrznego współcześnie stanowią zaawansowaną i niezwykle rozbudowaną grupę rozwiązań. W konstrukcjach tych, poprzez ciągłe lub okresowe powiększanie momentu tarcia, uzyskuje się cechy pośrednie pomiędzy mechanizmem prostym, a zablokowanym. Historyczny rozwój tych mechanizmów przebiegał od konstrukcji o stałym momencie tarcia (opisanych w literaturze [4], [14], [16]), następnie o zależnym od przenoszonego momentu ([4], [9], [10], [14], [16], [18]), aż po rozwiązania o tarciu sterowanym parametrami kinematycznymi ruchu elementów mechanizmu ([5], [6], [9], [10], [14], [16], [17]) lub ruchu pojazdu ([2], [14]). Zwłaszcza te dwie ostatnie grupy mechanizmów wykazują wiele korzyści w eksploatacji, gdyż w większości warunków jazdy pracują jako proste mechanizmy różnicowe (otwarte), a moment tarcia rośnie w nich tylko krótkotrwale, w chwilach poślizgu kół napędzanych.

Można wyróżnić co najmniej dwa nurty realizacji mechanizmów różnicowych o powiększonym momencie tarcia. Pierwszy z nich obejmuje konstrukcje, w których mechanizm różnicowy i zespół generujący moment tarcia stanowią jeden zintegrowany zespół o konstrukcyjnie zadanej, niezmiennej charakterystyce działania. Do grupy takich rozwiązań należy zaliczyć mechanizmy różnicowe o momencie tarcia zależnym od przenoszonego momentu (np. typu Torsen [18]), ze sprzęgłami lepkościowymi i ciernymi z pompą hydrauliczną (np. typu Haldex [17]), jak również większość przedstawionych dalej własnych rozwiązań autora. Drugi nurt konstrukcyjny jest oparty o typowe układy i elementy współczesnej automatyki. Mechanizmy takie są wyposażone w dodatkowe sprzęgła cierne sterowane hydraulicznie lub elektrycznie przez zewnętrzny system zawierający moduł elektroniczny połączony z odpowiednimi czujnikami. Zaletą tych rozwiązań jest możliwość generowania różnych charakterystyk momentu tarcia, w zależności od wielu parametrów poruszającego się pojazdu. Układy takie są jednak bardziej złożone i stosunkowo drogie, ponadto wykazują pewną zwłokę w działaniu. Przykładowe konstrukcje tego typu to mechanizmy stosowane już w pierwszej generacji samochodów Mercedes 4 MATIC, czy mechanizmy różnicowe firmy GKN, np. oznaczone symbolem ECA (Electronic Clutch Activation). Podobne rozwiązania opracowało wiele firm, również autor, wraz ze specjalistami z Ośrodka Badawczo-Rozwojowego Samochodów Małolitrażowych BOSMAL, zaprojektował tego typu mechanizm różnicowy do tylnego mostu prototypowego małego samochodu osobowego z napędem typu 4×4.

Rysunek 3 obejmuje także dwie współcześnie ważne grupy rozwiązań układów napędowych wykorzystujących mechanizmy różnicowe. Pierwszą z nich są systemy, w których funkcje rozdziału momentów obrotowych realizują nie tylko zespoły układu napędowego, ale i współdziałający z nim układ hamulcowy. Systemy te występują zarówno w układach napędowych 4×2, jak i 4×4. W obu przypadkach stosuje się zwykle proste mechanizmy różnicowe, zaś współpracujący układ hamulcowy musi być odpowiednio rozbudowany tak, aby było możliwe indywidualne hamowanie każdego koła, z elektroniczną kontrolą tego procesu. Najczęściej systemy te oznaczone są symbolem ASR (Antriebs-Schlupf-Regelung) i oferowane w wielu modelach samochodów osobowych, ciężarowychi autobusach, jako wyposażenie dodatkowe lub, coraz częściej, standardowe. Hamowanie ślizgającego się koła, dzięki działaniu prostego mechanizmu różnicowego, powoduje zwiększenie siły napędowej na drugim kole mostu, a w przypadku permanentnego układu napędowego typu 4×4 może zwiększyć siły napędowe nawet na trzech pozostałych kołach. W większości tych systemów, w przypadku ich aktywacji, równolegle stosuje się ograniczenie momentu obrotowego silnika. Główną zaletą systemów ASR jest uniknięcie rozbudowy układu mechanicznego i związanych z tym dużych kosztów. Niezbędne zmiany w układzie hamulcowym zwykle są niewielkie, gdyż system ten stanowi rozwinięcie istniejących już wcześniej w samochodach systemów zapobiegających blokowaniu kół przy hamowaniu (ABS). Jako wady wskazuje się opóźnienie w działaniu, zwiększone zużycie hamulców oraz pogorszoną sprawność przeniesienia napędu.

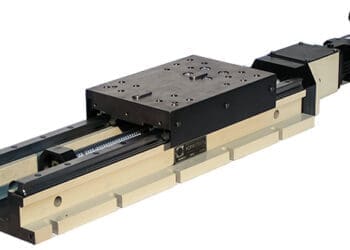

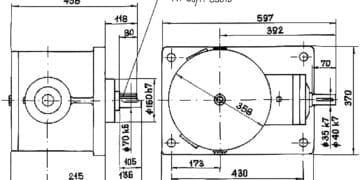

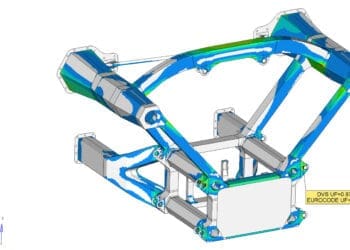

Drugą i najnowszą grupą rozwiązań są systemy z mechanizmami różnicowymi o dodatkowej więzi kinematycznej, często nazywane aktywnymi. Jak już wspomnieliśmy, przy analizie dynamiki mechanizmów różnicowych, w większości typów nie dają one możliwości doprowadzenie większego momentu obrotowego do koła o większej prędkości kątowej. Mechanizmy aktywne umożliwiają wyeliminowanie tej znaczącej wady i w efekcie zyskują nową ważną zaletę, jaką jest możliwość wpływania na kierunek jazdy. Spowodowało to powstanie w specjalistycznej literaturze takich określeń, jak Torque Vectoring i Vector Drive. W zespołach tych, oprócz prostego mechanizmu różnicowego, występują włączane sprzęgłami ciernymi boczne przekładnie zębate, okresowo narzucające określoną więź kinematyczną między obudową i wałami wyjściowymi (Rys. 4).

Mechanizmy te mają bardzo złożoną budowę, jednak mimo tego, po okresie opracowań studialnych i zastosowań w sporcie samochodowym są coraz częściej oferowane w seryjnych samochodach osobowych, ale najwyższej klasy. Aktywne mechanizmy różnicowe muszą być sterowane przez układ elektroniczny wykorzystujący informacje z wielu czujników określających parametry ruchu pojazdu i zachowanie kierowcy.W następnych częściach będą przedstawione własne prace badawcze, które skoncentrowane były na opracowaniu nowych typów mechanizmów różnicowych o powiększonym momencie oporu wewnętrznego. Kierując tymi pracami przyjąłem założenie, że możliwości rozwiązań mechanicznych w zakresie sterowania takimi mechanizmami nie do końca zostały wykorzystane i celowe są dalsze poszukiwania nowych koncepcji, które umożliwią zbudowanie mechanizmów o innych zasadach działania i lepszych charakterystykach pracy.

dr hab. inż. Jan Dzida

Literatura:

[1] Avenatti R., Campo S., Mesiti D.: An Active Differential to Enhance Vehicle Dynamic Stability. ATA International Conference, Active and Passive Automobile Safety, Capri, 1997.

[2] Danisch R.: Das Antriebsregelsystem Q2 von Alfa Romeo. Automobiltechnische Zeitschrift, nr 6, 2007.

[3] Denzler R., Granzow C., Peter R., Spiess M.: Das Hinterachsgtriebe Vector Drive. Automobiltechnische Zeitschrift, nr 12, 2007.

[4] Dębicki M.: Teoria samochodu – teoria napędu. WNT, Warszawa, 1971.

[5] Dzida J.: Durch Kinematische Einflußgroßen gesteuertes Differentialgetriebe mit Eigenreibung. Automobiltechnische Zeitschrift, nr 4, 1990.

[6] Dzida J.: Differentiale con atritto interno controlato da grandezze cinematiche. Organi di Transmissione, nr 12, 1991.

[7] Dzida J.: Koncepcja konstrukcji członów wykonawczych do układów automatycznego sterowania zespołami samochodu. VII Międzynarodowe Sympozjum IPM WAT nt. Doskonalenie konstrukcji oraz metod eksploatacji pojazdów mechanicznych, Warszawa-Rynia, 1999.

[8] Dzida J., Mesiti D.: Aktywny mechanizm różnicowy – nowa jakość w sterowaniu pojazdów. Zeszyty Naukowe OBR SM Bosmal, nr 21/I-II, Bielsko-Biała, 2003.

[9] Dzida J.: Mechanizmy różnicowe sterowane regulatorami mechanicznymi reagującymi na parametry kinematyczne. Archiwum Motoryzacji, nr 3, 2007.

[10] Dzida J.: Mechanizmy rozdziału mocy w pojazdach. Rozprawa habilitacyjna. Wydawnictwo Akademii Techniczno-Humanistycznej, Bielsko-Biała, 2010.

[11] Freimann R., Wolter T-M., Schneider E.: Driving dynamics and hybrid combined in the torque vectoring – Concepts of axle differetials with hybrid functionality and active torque distribution. Vehicle Dynamics Expo 2009, Stuttgart, 2009.

[12] Gajek A., Juda Z.: Mechatronika samochodowa – Czujniki. WKŁ, Warszawa, 2008.

[13] Herner A., Riehl H.: Elektrotechnika i elektronika w pojazdach samochodowych. WKŁ, Warszawa, 2009.

[14] Jaśkiewicz Z.: Mosty napędowe. WKŁ, Warszawa 1977.

[15] Lanzendorfer J., Szczepaniak C.: Teoria ruchu samochodu. WKŁ, Warszawa 1980.

[16] Madej J.: Mechanika transmisji momentu trakcyjnego. Oficyna Wydawnicza Politechniki Warszawskiej, Warszawa, 2000.

[17] Reimpell J., Betzler J. W.: Podwozia samochodów. Podstawy konstrukcji. WKŁ, Warszawa, 2001.

[18] Sacchetini P.: The Torsen Differentials. Vehicle Dynamics Expo 2006, Stuttgart, 2006.

artykuł pochodzi z wydania 7 (58) lipiec/sierpień 2012