Trudno sobie dziś wyobrazić ekonomiczny silnik wysokoprężny bez turbosprężarki, a przecież efektywność spalania mieszanki paliwowej można także poprawić stosując doładowanie niewymuszone, czyli tzw. dynamiczne. Warto przypomnieć, że jednym z najlepszych rozwiązań tego rodzaju był system wynaleziony w latach 30-tych przez dwóch polskich inżynierów, Adama Wicińskiego i Jakuba Bujaka, i od pierwszych liter ich nazwisk nazwany Wibu.

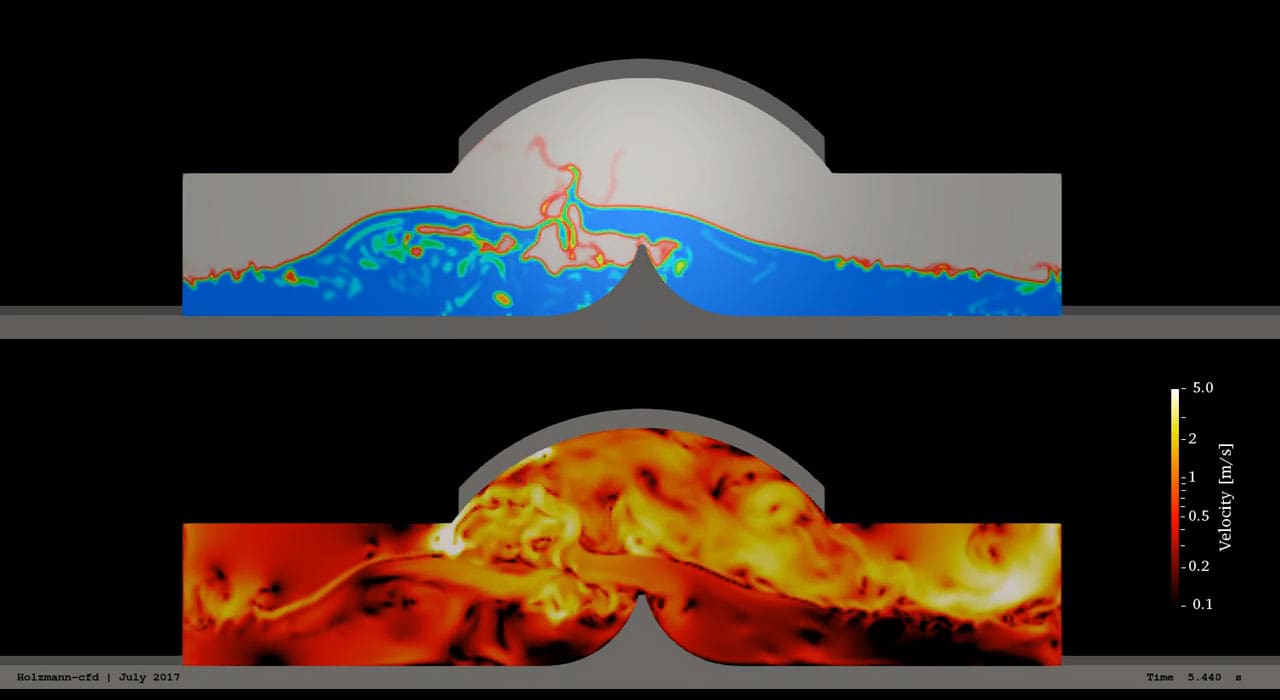

Zasada działania doładowania dynamicznego była znana już od początku XX wieku, a zajmowali się tym inżynierowie m.in. z Niemiec, Francji i Włoch, by wymienić takie nazwiska jak: Voissel, Matthews, Gardiner, Klusener, Capetti oraz List. Jednak te wczesne próby dawały mierne rezultaty. Generalnie, w systemach tego typu chodziło o wykorzystanie bezwładności słupa gazów w rurze ssącej w celu zwiększenia ciśnienia mieszanki paliwowej w cylindrze, co miało wpływać na podniesienie sprawności silnika. W kalkulacjach tych opierano się na prawie ciągłości zakładając, że powietrze zassane w wyniku powrotnego ruchu tłoka, przepływając przez specjalnie wydłużoną rurę ssącą nabierze odpowiedniej prędkości, a dzięki bezwładności słupa gazu do cylindra dotrze tego powietrza więcej. W praktyce okazywało się jednak, że wagowy wzrost ilości powietrza wprowadzonego do cylindra w każdym cyklu był niewielki. Przy prędkościach gazów rzędu 30-60 m/s wzrost początkowego ciśnienia sprężania wynosił około 0,03-0,04 atmosfery.

Oczywiście zdawano sobie sprawę, że wartość tę można sztucznie podnieść dzięki zastosowaniu turbosprężarki, czyli urządzenia składającego się z dwóch sprzężonych ze sobą turbin, które wykorzystując energię kinetyczną gazów wylotowych wymuszą wtłoczenie do cylindra większej ilości powietrza. W tym też kierunku poszło w swoich poszukiwaniach większość inżynierów zajmujących się udoskonalaniem silnika Diesla. W porównaniu do systemów doładowania niewymuszonego, turbosprężarka jest jednak rozwiązaniem bardziej skomplikowanym, droższym i – jeśli można tak to ująć – mniej eleganckim, choć oferującym znacznie wyższe przyrosty mocy jednostki napędowej.

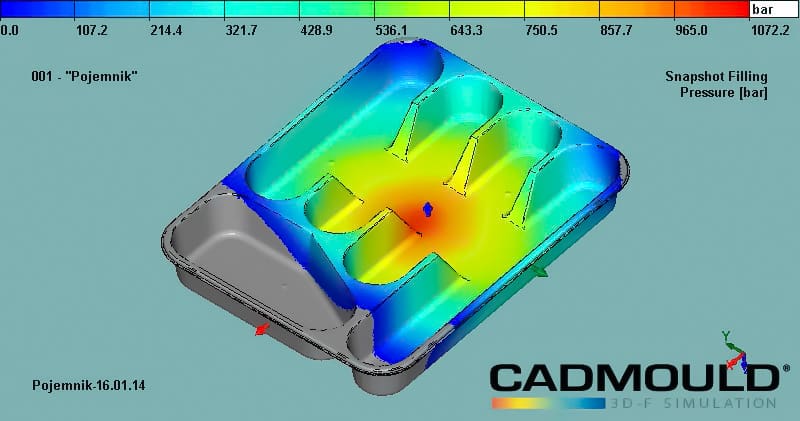

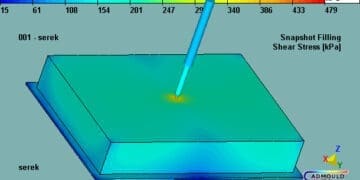

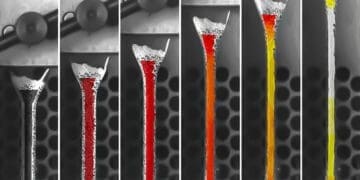

Doładowanie dynamiczne opracowane przez Polaków było w zasadzie jedynym, które nadawało się do wdrożenia komercyjnego. Swoją niezwykle wysoką efektywność system Wibu zawdzięczał oryginalnemu pomysłowi na podniesienie prędkości zasysanego powietrza w rurach dolotowych. Wiciński i Bujak uznali, że opóźnienie otwarcia zaworu na początku skoku ssącego tłoka wytworzy w cylindrze podciśnienie, tak aby chwilę później, po całkowitym otwarciu przelotu zaworu ssącego, wywołać w rurze zasilającej wzmożony przepływ powietrza. Do sterowania pracą zaworu trzeba było zastosować specjalną krzywkę stawidłową wentyla wlotowego. Ponadto, w celu wykorzystania energii kinetycznej gazów zawartych w rurze ssącej wydłużyli ją i zmniejszyli jej przekrój. W efekcie, już podczas pierwszych prób udało się uzyskać prędkości powietrza dochodzące do 300 m/s, a zatem od pięciu do dziesięciu razy większe niż udawało się to inżynierom za granicą.

Trudno dziś po latach z całkowitą pewnością odtworzyć bieg wypadków, jakie doprowadziły do powstania koncepcji takiego systemu doładowania. Dr A. Gałuszka z Polskiego Towarzystwa Politechnicznego (PTP) inicjatywę podjęcia tych badań przypisał Adamowi Wicińskiemu wspominając, że w trakcie prac nad bezkorbową silniko-sprężarką Wiciński zainteresował się „kwestją doładowania silnika jednocylindrowego, i rozpoczął w tym zakresie szereg eksperymentów na silniku Diesla.” W swojej relacji z prezentacji tego wynalazku na spotkaniu Towarzystwa we Lwowie w dniu 6 listopada 1933 roku Gałuszka wyraźnie stwierdzał jednak, że to wspólne „doświadczenia dokonane przez inżynierów Wicińskiego i Bujaka […] doprowadziły do wynalezienia systemu, nazwanego od nazwisk wynalazców Wi-Bu”, który to wynalazek z kolei nazwał „poważnym krokiem naprzód w dziedzinie budowy silników spalinowych.”

Na początku była BSS

Zanim przejdziemy do dokładniejszego omówienia sytemu Wibu, warto kilka słów poświęcić samej bezkorbowej silniko-sprężarce (BSS). Było to urządzenie, w którym tłok silnika powiązany był z tłokiem sprężarki z pominięciem układów korbowych. Koncepcję takiej sprężarki już w 1919 roku stworzył profesor Roman Witkiewicz (1886-1941). Od końca lat 20-tych pomagał mu w tych badaniach jego doktorant, Adam Wiciński, który dość szybko objął kierownictwo nad tym tematem badawczym. Prace konstrukcyjne prowadzono w zakładach Warszawskiej Spółki Akcyjnej Budowy Parowozów (WSABP). W lutym 1933 roku do zespołu dołączył Jakub Bujak, który po dwuletniej asystenturze na Wydziale Mechanicznym Politechniki Lwowskiej rozstał się z uczelnią. Pracował w Katedrze Budowy Silników Tłokowych kierowanej przez profesora Ludwika Ebermana (1885-1945), cieszącego się ogromnym autorytetem konstruktora silników spalinowych. Nie oznacza to bynajmniej, że Bujak rozstał się z lwowskim środowiskiem naukowym. W zakładach WSAB konstruowano m.in. silniki wysokoprężne projektowane przez Ebermana i profesor bywał w fabryce dość często. Po dokooptowaniu Bujaka do zespołu Witkiewicza i Wicińskiego w marcu 1933 roku, prace nad sprężarką ruszyły z nową energią.

O początkach systemu Wibu

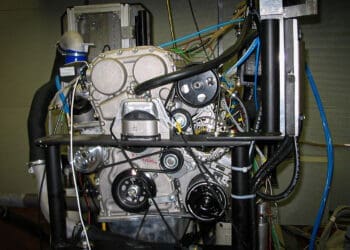

Adam Wiciński wspominał w rozmowie z Feliksem Burdeckim (1904-1991), publicystą, pisarzem i popularyzatorem nauki, który odwiedził fabrykę na początku lipca 1933 roku. Jak wspominał Burdecki, Wiciński zademonstrował mu silnik „…zaopatrzony w nieco dziwne uzupełnienie – długą rurę, przyczepioną do motoru w zgoła zdawałoby się nieodpowiednim miejscu.” Opisując wynalazek Wiciński mówił: „To taki sobie pomysł, który na marginesie innych prób przeprowadzamy razem z kolegą Bujakiem”.

Na to, że był to efekt wspólnego wysiłku obu inżynierów wskazują również listy Jakuba do ojca, wybitnego profesora historii gospodarczej z Uniwersytetu im. Jana Kazimierza we Lwowie, Franciszka Bujaka (1875-1953). W liście z 13 czerwca 1933 roku inżynier pisał: „w fabryce dobrze – zrobiliśmy wynalazek, który może się okazać b. wielki – ale rzecz wymaga jeszcze bliższego zbadania teoretycznego i doświadczalnego”. Choć w liście nie podał żadnych szczegółów, jest to najprawdopodobniej pierwsza wzmianka na temat wynalazku doładowania dynamicznego, pozwalająca z pewnym przybliżeniem określić czas powstania tej innowacji. To, że chodziło właśnie o doładowanie, staje się jasne w kontekście dalszej korespondencji pomiędzy młodym inżynierem, a jego rodzicami. W końcu lipca donosił oto, że „próby z doładowaniem idą dalej” i są na tyle obiecujące, że wynalazek można byłoby już „śmiało opatentować.” Uważał jednak, że możliwe było dalsze udoskonalenie systemu.

Podobny optymizm wyrażał także Adam Wiciński. Można tak wnioskować z relacji Burdeckiego, który na zaproszenie ze strony inżynierów odwiedził fabrykę ponownie w końcu lipca 1933 roku. Dziennikarz pisał po tej wizycie, że „świetna spółka wynalazców – Bujak i Wiciński – znajduje się na dobrej drodze i że próby wstępne pozwalają przewidywać już niesłychanie doniosłe następstwa pozornie małej innowacji”.

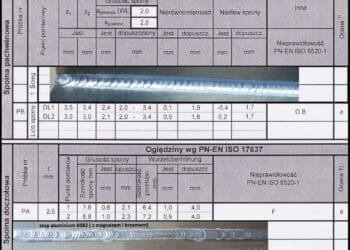

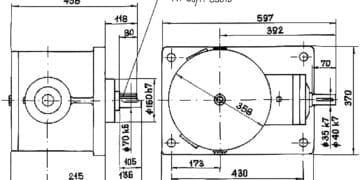

Pierwsze testy prowadzono na jednocylindrowym silniku diesla 1C 30/45 konstrukcji Ebermana. Ta jednostka napędowa miała oryginalnie moc 60 KM przy zużyciu paliwa 183 g/KMh. Po zamontowaniu elementów systemu Wibu silnik osiągał moc 78 KM, co oznaczało 25% wzrost. Co istotne, wzrostowi mocy towarzyszył spadek zużycia paliwa do poziomu 177,5 g/KMh. Nominalną moc silnika z doładowaniem określono na 75 KM, przy przeciążalności godzinowej 83 KM. Przez dziesięć minut silnik mógł być obciążony na poziomie aż 86 KM. Zaobserwowane zmniejszenie zużycia paliwa wynikało z dostarczenia do cylindra nadwyżki powietrza, dzięki czemu zachodziło lepsze spalanie. Wynalazcy podkreślali, że rura doładowująca nie zwiększa gabarytów silnika, a zatem zastosowanie systemu w już istniejących urządzeniach i pojazdach nie wymagałoby przeróbek obudowy. Dalsze testy prowadzono na silniku czterocylindrowym 4 CF 30/45 o nominalnej prędkości 300 obr/min. Po zamontowaniu systemu Wibu moc silnika wzrosła z 240 do 300 KM.

We wrześniu 1933 roku z wynalazkiem zapoznał się odwiedzający fabrykę profesor Ludwik Eberman. Wizycie towarzyszyła pewna nerwowość wśród załogi, nie było bowiem wiadomo, jak odniesie się do pomysłu swoich wychowanków. Jak później wspominał Bujak, Eberman wyrażał się o Wibu z dużym uznaniem i widać było, że przywiązywał do tego wynalazku dużą wagę.

Profesor Ludwik Eberman, a wraz z nim profesorowie Roman Witkiewicz i Edwin Hauswald (1868-1942), uczestniczyli we wspomnianym już listopadowym spotkaniu PTP, podczas którego po raz pierwszy publicznie zaprezentowano dotychczasowe rezultaty prac nad systemem Wibu. W trakcie dyskusji, która nastąpiła po odczycie, wszyscy trzej profesorowie serdecznie gratulowali „sympatycznemu wynalazcy [Wicińskiemu]”.

Aprobata ze strony największych autorytetów w polskim środowisku inżynierskim i naukowym nie pozostała bez wpływu na młodych wynalazców i zachęciła ich do dalszej pracy nad wynalazkiem. Bujak wspominał o tym w kontekście negocjacji, jakie z macierzystym zakładem pracy prowadzili we wrześniu 1933 roku. Pisał wówczas do ojca: „po wizycie Ebermana widoki na przyszłość wyglądają jeszcze różowiej”. Ostatecznie umowa licencyjna na wykorzystanie wynalazku zawarta pomiędzy Wicińskim i Bujakiem a dyrekcją WSABP została podpisana w pierwszych dniach października.

Wibu staje się sławne

W tym samym okresie wynalazcy prowadzili intensywne starania o uzyskanie patentu na swój wynalazek zarówno w Polsce, jak i za granicą. Jednego tylko dnia, 22 października 1933 roku, Wiciński i Bujak podpisali czternaście pełnomocnictw w różnych językach na zgłoszenie patentu we wszystkich ważniejszych krajach uprzemysłowionych, m.in. w Wielkiej Brytanii, Czechosłowacji, Szwajcarii, Francji, Holandii, a także w USA i Kanadzie. Szczególnie ważnym zadaniem było opatentowanie systemu Wibu w Niemczech. W tym przypadku zgłoszenie patentowe złożono najwcześniej, bo już 18 sierpnia. Tamtejszy urząd patentowy przesłał Polakom całą listę przeciwstawnych zgłoszeń patentowych, ale jak wspominał Bujak w liście do ojca z 24 października, „wszystkie zarzuty dadzą się bez wątpienia odeprzeć i sprawa jest mocna”. Dwa lata później zastrzeżenia wobec patentu na system Wibu zgłaszała także firma Sulzer, szwajcarski potentat w dziedzinie budowy silników spalinowych, jednak i tu sprawa zakończyła się pomyślnie dla Polaków. Jak opisał to Bujak, w październiku 1934 roku wynalazcy przesłali do Sulzera opis działania Wibu, „…a on szelma nie pisnął słowa – tylko zgłosił sprzeciw na nasz patent. Ale dostał tak pięknie po łbie, ze teraz z grzecznym listem przychodzi i pragnie nawiązać pertraktacje”.

Patent niemiecki posiadał pierwszeństwo wobec kolejnych, w tym również polskiego. Urząd Patentowy w Warszawie, do którego zgłoszenie Wicińskiego i Bujaka wpłynęło 24 października, opublikował patent dopiero 14 stycznia 1936 roku, pod numerem 22643. Był to tzw. patent główny, do którego później wynalazcy zgłaszali kolejne dodatki. Patent główny opisywał dwie znamienne cechy tego wynalazku. Pierwsze zastrzeżenie określało sposób wytworzenia podczas suwu ssącego w cylindrze ciśnienia niższego o ok. 0,15 atmosfery od tego panującego w przestrzeni, z którego pobierane było powietrze. Drugie zastrzeżenie definiowało parametry przewodów ssawnych, które powinny posiadać całkowitą pojemność większą niż 0,4 objętości cylindra. Dzięki temu, zdaniem wynalazców, w chwili osiągnięcia w cylindrze podciśnienia ok. 0,15 atmosfery, gaz poruszający się w rurze ssawnej osiągnąłby prędkość wyższą niż 100 m/s. Bujak i Wiciński uważali, że dalsze podnoszenie tej wartości pozwoliłoby przyśpieszyć strumień powietrzny jeszcze bardziej, jednak w praktyce nigdy nie udało im się przekroczyć prędkości dźwięku.

Maksymalną wartość podciśnienia na poziomie 0,9 atmosfery uzyskano opóźniając moment otwarcia zaworu ssawnego do momentu, w którym tłok znajdował się już poza połową drogi do swojego dolnego martwego położenia. W wyniku eksperymentów z krzywkami ssącymi różnych kształtów ustalono, że optymalna wartość podciśnienia, jakie należy wytworzyć w cylindrze, to 0,3 atmosfery. Przy tej wartości praca niezbędna do wytworzenia podciśnienia nie wywierała jeszcze wpływu na obciążenie silnika i nie odgrywała większej roli w jego bilansie energetycznym.

Zanim Wiciński i Bujak poznali negatywne skutki zbytniego obniżenia ciśnienia w cylindrze i zdecydowali się celowo ograniczyć jego wartość, najpierw miesiącami usiłowali przekraczać kolejne progi, zaczynając od 0,2 atmosfery. W połowie lutego 1934 roku udało im się uzyskać 0,3 i od razu ustanowili sobie nowy cel: 0,4 atmosfery. Z obliczeń wynikało, że moc silnika wzrosłaby wówczas aż o 50%. Obaj inżynierowie ufali, że do maja uda im się udoskonalić system na tyle, by osiągnąć nawet 60% przyrostu mocy. Zmiana jakościowa, jakiej się spodziewali była na tyle istotna, że wynalazcy zaczęli określać ten etap badań, jako pracę nad „Wibu nr 3”. Niestety, kolejne miesiące nie przynosiły spodziewanego postępu, po części dlatego, że obaj wynalazcy zajęci byli innymi obowiązkami. Jeszcze we wrześniu 1934 roku Bujak wyrażał nadzieję, że po powrocie do testów uda się jednoznacznie zweryfikować założenia teoretyczne i albo uda się osiągnąć tak pożądane 50% przyrostu mocy, albo też pozostaną przy osiągniętych już 40%. Choć był to i tak świetny rezultat, to dla ambitnych inżynierów musiało to brzmieć niemal jak skazanie na porażkę.

Nie istnieje żaden system technologiczny, o którym można byłoby powiedzieć, że jest wolny od wad. Tak też było w przypadku systemu doładowania dynamicznego Wibu. Już w początkowym okresie badań, gdy mierzono ciśnienie sprężania w szerokim zakresie zmian prędkości obrotowej jednocylindrowego silnika, okazało się, że po zamontowaniu doładowania przy pewnych prędkościach sprawność silnika spadała poniżej nominalnej. Silnik, który przed przeróbką charakteryzował się końcowym ciśnieniem sprężania 30 atmosfer, po przeróbce wykazywał wahania w granicach od 25 do 35 atmosfer przy prędkości obrotowej regulowanej pomiędzy 0 a 250 obr./min. Największy spadek mocy notowano przy prędkości 100–110 obr./min.

Jak doświadczalnie ustalili Wiciński i Bujak, opóźnienie otwarcia zaworu ssawnego musiało być precyzyjnie dobrane do konkretnego silnika, pewnej stałej prędkości obrotowej i wymagało zachowania konkretnej konfiguracji przewodów doprowadzających powietrze do cylindra. Jakiekolwiek odstępstwo prowadziło do zmniejszenia skuteczności doładowania. Cecha ta uniemożliwiała stosowanie doładowania Wibu, przynajmniej w jego początkowej formie, w silnikach o zmiennej prędkości obrotowej, a także utrudniała rozruch silników o stałej liczbie obrotów, gdy prędkość rosła od zera do wartości nominalnej.

Wiciński i Bujak usunęli tę niedogodność stosując układ kompensacji. Przy zmieniającej się prędkości obrotowej wymuszał on zmianę częstotliwości drgań gazu w rurze ssącej podczas okresu ssania i doładowania. Wskutek tego występowało samoczynne dostosowanie się przebiegów ciśnień w rurze i cylindrze, a zamykanie zaworu ssącego następowało zawsze w pobliżu okresu najwyższego ciśnienia. Właśnie układu kompensacji dotyczył kolejny patent dwójki wynalazców, zgłoszony jako dodatek do patentu głównego 4 kwietnia 1934 roku. Jedno z zastrzeżeń tego dokumentu określało sposób regulacji doładowania w zależności od liczby obrotów. Wynalazcy wykorzystywali do tego celu dławienie strumienia powietrza za pomocą zaworu wlotowego, ale tylko przez pewien czas trwania cyklu ssania. W efekcie im silnik pracował szybciej, tym podciśnienie wytwarzane w cylindrze było większe, z tym jednak zastrzeżeniem, że nigdy nie przekraczało 0,5 atmosfery.

Skuteczności opatentowanej metody kompensacji obaj inżynierowie dowiedli praktycznie montując system Wibu na trakcyjnym silniku 6V 18/25, pierwszym szybkobieżnym dieslu opracowanym w WSABP przez Ludwika Ebermana, o czym obaj opowiadali na zebraniu Stowarzyszenia Inżynierów i Techników Mechaników Polskich, które odbyło się 9 października 1934 r. Silnik ten był pierwszym etapem ambitnego programu budowy szybkobieżnych silników wysokoprężnych, jaki przyjęła fabryka. W dalszej kolejności planowano stopniowe opanowanie produkcji jednostek o wyższej liczbie obrotów, odpowiednio 1200-1400 i 1500-1800 obr./min.

Pisząc na łamach „Przeglądu Mechanicznego” w 1935 roku o potrzebie dalszych prac nad tą serią, Wiciński i Bujak podkreślali ogromne znaczenie tego programu: „Próby te będą miały pierwszorzędne znaczenie, dzięki nim bowiem sprawa budowy szybkobieżnych silników Diesla w Polsce zostanie postawiona na innej niż dotąd podstawie. Tylko na tej drodze można dojść do uniezależnienia się od obcych produktów czy licencyj i przeciwstawienia im wytworu nie tylko polskiego robotnika, ale i polskiego konstruktora i ruchowca”. Przedstawiając tę nową konstrukcję Wiciński i Bujak nie omieszkali wskazać na możliwość podniesienia mocy maszyny przez zastosowanie w niej Wibu. Testowano trzy długości rur uzyskując za każdym razem dodatnie doładowanie w zakresie od 300 do 800 obr./min. Kolejne opatentowane usprawnienia w systemie Wibu dotyczyły wytwarzania podciśnienia nie tylko w cylindrze, ale w całej rurze ssącej. Służyło do tego urządzenie odcinające, umieszczone na końcu rury ssawnej. Było ono przedmiotem zgłoszenia z 4 kwietnia 1934 roku. Wynalazcy przewidzieli również możliwość zastosowania doładowania Wibu w silnikach wyposażonych w doładowanie turbinowe lub tłokowe. Dotyczył tego kolejny patent dodatkowy, zgłoszony 12 lipca 1934 roku i opublikowany dwa lata później. Żaden z patentów nie rozwiązywał jednak kolejnej niedogodności systemu Wibu, jaką była wyższa niż w przypadku doładowań turbinowych temperatura gazów wylotowych.

Jeszcze zanim warszawski Urząd Patentowy opublikował główny patent, Wiciński i Bujak zajęli się komercyjnym wdrażaniem swojego pomysłu. Robili to w ramach zleceń uzyskiwanych przez zakłady WSABP, które dysponowały licencją na eksploatację wynalazku. W styczniu 1934 roku firma miała już kilkanaście zapytań w sprawie ewentualnego montażu systemu doładowania Wibu na istniejących silnikach stacjonarnych.

Pierwszą realizacją tego typu była przeróbka 150-konnego silnika Ursus pracującego w tzw. Młynie Wojskowym na Pradze, czyli Składnicy Materjału Intendenckiego przy ul. Jagiellońskiej w Warszawie. Prace rozpoczęto na przełomie stycznia i lutego 1934 roku. Początkowo modernizacja miała zakończyć się do końca lutego, jednak ostateczny odbiór przez inwestora zmodernizowanego silnika nastąpił 28 marca. Uzyskany wzrost wydajności rzędu 26% był lepszy niż zakładano. Szczególne powody do zadowolenia miał Bujak, bo kilka rzeczy, które zaprojektował „z grubsza obliczywszy na czucie, dało od razu strzał w dziesiątkę”. Jedną z obserwacji poczynionych przy okazji realizacji tego zadania było to, że zastosowanie doładowania nie podnosiło poziomu hałasu emitowanego przez silnik. Po kilku miesiącach użytkowania Wiciński zapewniał, że maszyna wciąż pracowała „…ku zupełnemu zadowoleniu kierownictwa młyna”.

Mówiąc o widokach na przyszłość systemu Wibu, Wiciński wskazywał, że jego stosowanie było najbardziej korzystne w silnikach wolnobieżnych, gdzie długie rury doładowujące pozwalały na osiągnięcie dużych ciśnień i lepszy efekt działania „tarana powietrznego”. Stosowane w nich przewody powietrzne o pokaźnych średnicach pozwalały na znaczne zmniejszenie oporów przepływu.

System Wibu, mimo że znacznie usprawniony w wyniku intensywnych prac badawczych prowadzonych w latach 1933-34, wciąż jeszcze oferował potencjalnie duże możliwości dalszego rozwoju. Porównując wielkości dodatkowego sprężania uzyskiwane w praktyce (1,5 atmosfery) do wyników uzyskanych w badaniach nad bezkorbową silniko-sprężarką (3,3 atmosfery) Wiciński stwierdzał, że „…w doładowaniu Wibu, w zastosowaniu do silników, tkwią jeszcze duże rezerwy, które można wyzyskać”. Wynalazca zaznaczał, że pod względem kosztów instalacji system doładowania dynamicznego Wibu był bezkonkurencyjny w porównaniu z doładowaniami turbinowymi. Mógł być stosowany w silnikach o mocy poniżej 100 KM, podczas gdy najmniejszy silnik doładowywany turbiną w owym czasie miał 330 KM. W przypadku niewielkich silników będących już w użytkowaniu, połowę wydatków związanych z zamontowaniem Wibu stanowiłyby koszty przyjazdu i badania silnika przeprowadzane przez inżynierów u klienta. Na niewielki koszt takiej przeróbki zwracali uwagę również autorzy zagraniczni piszący o wynalazku Wicińskiego i Bujaka.

Zakres zastosowań doładowania dynamicznego Wibu nie ograniczał się do przeróbek istniejących jednostek napędowych. Wprawdzie nie wiadomo dokładnie kiedy zaczęto produkować silniki z doładowaniem zamontowanym fabrycznie, ale jak wspominał Bujak w listopadzie 1934 roku, zdarzyło mu się już przeprowadzać niewielką naprawę pierwszego takiego silnika. Niestety, brak jest informacji, ile takich jednostek zbudowano, dokąd trafiły i czy jakakolwiek zachowała się do naszych czasów.

Doładowaniem dynamicznym Wibu interesował się także przemysł zagraniczny, a zakłady WSABP czyniły wszystko, by wynalazek rozpropagować. Już w listopadzie 1933 roku podczas wizyty w zakładach dyrektora szwedzkiej fabryki silników wysokoprężnych „Atlas” zaprezentowano mu oba wynalazki – silniko-sprężarkę i system doładowania dynamicznego. Z kolei w czerwcu następnego roku w zakładach pertraktowano kwestię sprzedaży licencji na Wibu na terytorium Austrii i Szwajcarii.

W pewnym okresie niewiele brakowało, by ciąg dalszy historii wynalazku został napisany za granicą. W lutym 1934 roku ważyły się losy Parowozu, jak potocznie nazywano zakłady Warszawskiej Spółki Akcyjnej Budowy Parowozów. Gdyby doszło do likwidacji fabryki, to jak przewidywał Bujak, jej majątek, w tym również prawa patentowe, wykupiłaby inna firma, równie dobrze polska jak i zagraniczna. „W takim razie i dalsze prace odbywałyby się na innym terytorium”, przewidywał wówczas inżynier, choć, jak zaznaczał, nie wierzył w możliwość „zupełnego zamknięcia budy”. Sytuacja fabryki, jej pracowników, a tym samym i Wibu, wyjaśniła się dopiero w lipcu, kiedy to cały majątek WSABP przejęły Zakłady Ostrowieckie.

Perspektywy sprzedaży technologii za granicę wydawały się najbardziej obiecujące na jesieni 1935 roku. Adam Wiciński przebywał wówczas w Anglii, gdzie pertraktował sprzedaż licencji. Jak wspominał Bujak, Wiciński przesyłał wówczas do niego „entuzjastyczne listy na temat Wibu i obiecywał przywieźć stamtąd 100 000 zł i 4% licencji”. Ostatecznie, przywiózł stamtąd 300 funtów brytyjskich do podziału, co po potrąceniu kosztów dało Bujakowi 3000 złotych. Na jakich warunkach i komu Wiciński sprzedał licencję, jeśli w ogóle transakcja została sfinalizowana, tego nie wiadomo.

Z czasem Jakub Bujak zaczął upatrywać więcej możliwości na spieniężenie wynalazku w Polsce. W październiku 1937 roku pisał do ojca, że z międzynarodowych sukcesów już zrezygnował, „ale takie małe, na własnym podwórku może jakoś się udadzą”. Inżynier miał nadzieję na zastosowanie doładowania Wibu w niektórych maszynach konstruowanych w fabryce Lilpop, Rau i Loewenstein (LRL), do których to zakładów przeszedł na wiosnę tamtego roku. Ale podobne nadzieje miał również w okresie zatrudnienia w poprzednim miejscu pracy. Nadzieje te spełniły się tylko częściowo, bo eksperymenty z wykorzystaniem systemu Wibu w produkowanych w LRL wagonach motorowych nie doprowadziły do pełnego wdrożenia wynalazku.

O tym, jak te próby się zakończyły i co takiego się stało, że przez lata nie pamiętano ani o Wibu, ani o jego twórcach, napiszemy za miesiąc.

dr hab. inż. Sławomir Łotysz

Sekretarz Generalny Międzynarodowego Komitetu ds. Historii Techniki ICOHTEC

Pochodzenie fotografii: 1 – Archiwum rodzinne p. Magdaleny Bujak-Lenczowskiej, 2 i 3 – F. Burdecki, Opanowanie materii, Warszawa, 1937

artykuł pochodzi z wydania 4 (79) kwiecień 2014